Influence ofSlag Viscosity and Composition on the Inclusion Content in Steel

渣黏度及成分对钢中夹杂物含量的影响

采用室内实验和模型模拟相结合的方法,研究了渣的黏度和渣的成分对钢中夹杂物含量的影响。在实验过程中分阶段取钢试样,用以分析记录夹杂物含量的变化,采用自动扫描电子显微镜和能谱仪(SEM/EDS)对制备的试样进行分析。基于有效平衡反应区(EERZ)方法,构建了一个简单的钢/渣反应模型,结合实验和计算结果讨论了夹杂物含量的演化过程,发现钢中夹杂物含量的演变规律,用于理解夹杂物的产生和去除钢中夹杂物。

关键词:熔渣;钢;夹杂物含量;去除;钢/渣反应;黏度。

1. 介绍

钢中的非金属夹杂物可能对最终产品的力学性能造成有害的影响,因此,在钢水冶炼过程中应尽量减少夹杂物的含量。从这个意义上说,在钢包精炼处理中,精炼顶渣是必不可少的,通过钢与渣的相互作用来吸收除去钢中的夹杂物。

钢中的夹杂物的去除包括三个阶段:(1)夹杂物被输送到钢/渣界面;(2)分离进入渣中;(3)渣中溶解。[1~4 ] 夹杂物上浮输送到钢渣界面主要原因是密度低和钢水搅拌造成的,[5]很多学者做了许多努力想澄清夹杂物钢水分离的机制。[6~9] Strandh 等人[10, 11]提出了一个数学模型来研究夹杂物的钢/渣界面行为,结果表明,界面张力和渣的黏度是影响夹杂物从钢水中分离的最关键参数。良好的整体润湿性和较低的渣黏度有利于夹杂物的分离。Valdez等人[2]利用开发的模型研究了顶渣特性对夹杂物抵达界面后被捕获的影响,敏感性分析表明,夹杂物从钢水进入渣中非常快,不用考虑夹杂物类型和渣的作用。利用共聚焦激光扫描显微镜(CSLM)对夹杂物在精炼渣中的溶解进行了大量研究,[2,12~17]原位观察了不同夹杂物颗粒在钢包、中间包和结晶器渣中的溶解过程,分析了溶解速率,一般认为,顶渣中溶解元素的传质控制了渣的溶解速率。Valdez团队[2]根据不同研究人员的测量结果总结出,夹杂物溶解时间与热力学驱动力(η)和渣黏度(ΔC)的比值成反比。Michelic 团队[17]也得出了顶渣黏度增加实质上延长了溶解时间的结论。Lee团队[1]观察到Al2O3在钢/渣界面的分离和溶解,结果表明,Al2O3可以通过熔渣界面,熔渣中Al2O3的溶解是控制熔渣速率的步骤。

此外,还对炼钢过程中夹杂物的生长、改性、去除和总氧变化进行了多项综合研究。[3,18~27] Reis等人[3]在工业实验的基础上,研究了精炼渣中夹杂物的吸收效率,他们证明了顶渣对夹杂物的吸收效率与Valdez等人报道的顶渣对夹杂物的吸收效率与ΔC/η成正比。[2] Park等人[22]通过实验室感应炉实验和连续全氧测量研究了顶渣性质对氧化物夹杂去除率的影响,他们证实了夹杂物的表观去除率与ΔC/η成正比。以往的研究加深了对夹杂物去除机理的认识,但仍需进一步澄清,如钢/渣化学反应和顶渣黏度对夹杂物去除的影响。

本研究的新颖之处在于将夹杂物反向传输到钢中,既不是从界面反应,也不是或渣侧,而是在所报道过的机理之外,作为一个额外的步骤来考虑夹杂物去除。因此,采用塔曼炉进行了铝脱氧实验,研究了不同顶渣对钢中夹杂物含量的影响。在实验过程中对钢进行了过程取样,跟踪夹杂物含量的变化,采用自动扫描电子显微镜和能谱仪(SEM/EDS)分析了试样中夹杂物的含量。基于有效平衡反应区(有效平衡反应区,EERZ)方法建立了一个简单的模型来模拟钢/渣反应和夹杂物含量的变化。[28]结合实验和计算结果讨论了夹杂物含量的演化过,。提出了顶渣性能和顶渣反应影响夹杂物含量的可能机理。

2. 实验

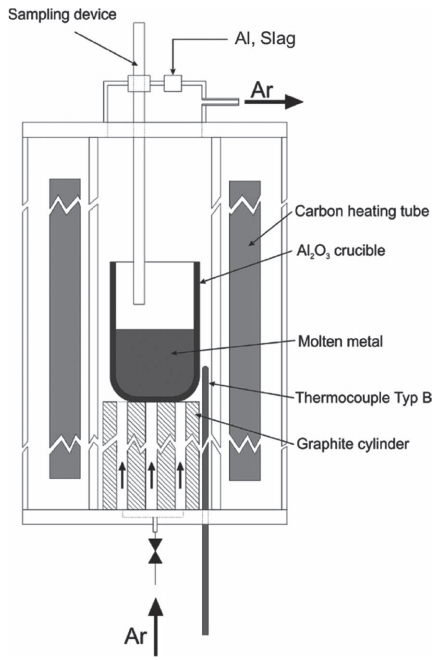

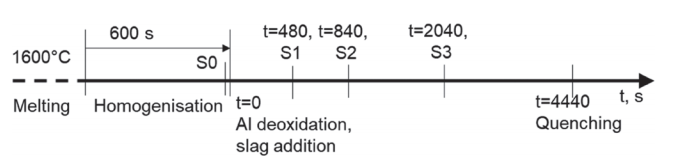

实验室实验研究了顶渣对钢中夹杂物的影响。采用电阻加热的Tammann炉Ruhrstrat HRTK32-Sond在Ar环境下加热到1600℃进行实验,由于炉内的碳加热管及其与剩余氧的反应,炉膛内的最终氧含量极低(0.001ppm)。实验装置示意如图1所示。[29]实验过程主要包括以下步骤(图2):

图1 Tammann炉实验装置示意图

图2 实验过程示意图

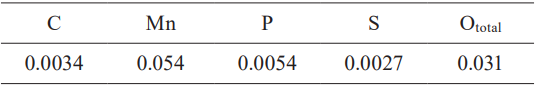

•将约300g低残余元素非合金钢金属料(如表1所示成分)放入Al2O3坩埚中,加热前,将氧化铝坩埚和钢放在炉腔内,用氩气(Ar 5.0,纯度为99.999%的氩气)冲洗一小时,以确保炉内气氛中氧气最低。

表1 实验用原材料的组成(wt.%)

•在1200°C之前的加热速率为15°C min−1,在1200°C至1500°C之间的加热速率为10°C min−1,1 500°C至1600°C之间的加热速率为5°C min−1。氧化铝坩埚中熔化钢铁料后,钢水在1600°C温度下保持 600秒s,以确保的均匀化。铝脱氧前取样(S0),用LECO燃烧技术测定铝镇静前总氧含量。根据质量平衡计算,考虑到添加的额外氧气,初始总氧(Ototal)含量为0.031%。

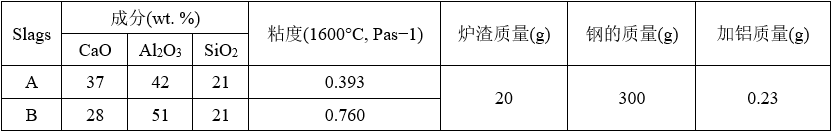

•物料在时间t = 0时钢水均匀化后添加,先用保护钢管加入约0.23 g的铝,然后立即加入20 g渣料。铝的质量是根据钢中氧的含量来确定的,以达到完全脱氧和相当大的铝含量要求。将设计的渣(A、B)预熔后磨成粉末,其成分和黏度不同,成分和特性见表2。如图2所示,第一个试样在480秒 (S1)时取样,确保熔渣完全熔化,随后的试样分别在840秒 (S2)和2040 秒 (S3)采集,4 440秒s后取出坩埚,水淬。

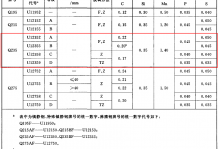

表2 试验用渣的组成及添加量

值得注意的是,这个实验不应该被认为是在钢包内条件下的模拟:炉子的电阻加热导致坩埚内的温度分布最为均匀。在熔池中可能只存在由辐射引起的边缘温度梯度,系统中浮力引起的对流是可以忽略的。因此,夹杂物粒子向钢/渣界面的运移主要受Stokes力控制。因此,在本实验中,夹杂物粒子直径对分离有很大的影响。

对于S0到S3的试样,一根不锈钢管(内径d = 4 mm;外径D = 6 mm),采用抽吸系统。[29]将取样管浸入熔池中至一定深度,钢液被吸入相对冷的管中,导致钢样快速凝固,随后,将管子从炉中取出,在水中进行淬火。将取样管浸入熔池中,到试样最终淬火的时间间隔小于5秒钟,因此,在快速冷却过程中抑制了夹杂物的形成,对自动扫描电镜/EDS特征分析的结果影响不大。

将试样从管中取出后,通过锻造将其直径从4毫米减小到2毫米厚,将可能存在的疏松焊合起来。样品进行装配、研磨和抛光以进行SEM/EDS分析。对于实验结束后坩埚中剩余的残渣,采用同样的方法对钢/渣界面附近的区域进行分析。最后的钢成分也用经典光学光谱法测量。

采用JEOL7200F场发射扫描电子显微镜,配备Oxford XMaxN-80 eds探测器和Aztec分析软件进行自动夹杂物粒子分析。在放大400倍、加速电压15 kV的条件下进行自动特征评价,每个使用试样的电子捕获检测器ECD最小面积等于3.5 mm2,ECD捕获最小的夹杂物尺寸要大于0.5 μm。

3. 模拟

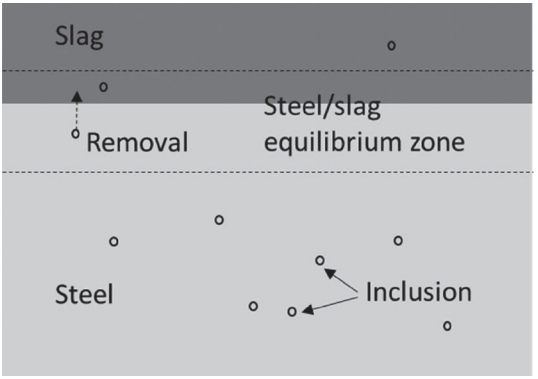

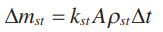

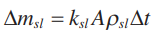

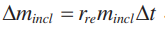

建立了一个简单的热力学-动力学模型来模拟钢/渣反应并计算夹杂物去除率。模型的原理图如图3所示,在模型中,考虑了钢、渣和夹杂物相。用有效平衡反应区EERZ方法描述钢/渣反应,有不同学者证明该方法处理界面反应。[30~33]在有效平衡反应区EERZ方法中,定义了一个包含钢相和渣相的有效平衡反应区(图3虚线之间的区域)。根据传质系数(kst和ksl)计算界面反应中每一时间步长的钢质量(Δmst)和渣质量(Δmsl),如公式(1)和公式(2)所示。传质系数为可调参数,根据测量的Al和Si含量进行校准。钢和渣相在界面反应后返回本体,在那里,它们分别接近热力学平衡。应用热力学library–ChemApp软件进行热力学平衡计算。[34] 假定形成的夹杂物与钢水处于平衡状态,并以与时间无关的恒定速率(rre)移至界面。夹杂物浮动率是一个可调节的参数,由测量的夹杂物含量来参数化。界面反应中出现的夹杂物的质量由公式(3)计算,详细描述请参考以前的文献。[33] 请注意,本模型不考虑钢/渣反应和渣产生的夹杂物。

图3 模型示意图

ChemApp将模型连接到FactSage的热力学数据库,FactSage和ChemApp是德国Herzogenrath GTT技术的产品。对于目前的计算,我们使用了FactSage 7.3中的FSstel和FToxid数据库,用FSstel的液相来描述钢液。采用FToxid的渣-液相描述钢中的液渣和液态夹杂物。同时,用FSstel中CaS、MnS、MgO、Al2O3、SiO2、P2O5、CaO、MnO、CaAl2O4、CaAl4O7、CaAl12O19等相来描述钢液和渣中的析出物,模拟的输入质量和组成如表1和表2所示。时间步长设置为20秒。

(1)

(1)

(2)

(2)

(3)

(3)

式中st、sl和incl分别代表公式1~3中钢、渣和夹杂物的下标,Δm为每个时间步长Δt界面反应中存在的质量,K为传质系数,A为钢与渣的界面面积,ρ是密度,rre为夹杂物浮动率,Mincl是钢中夹杂物的质量。

4. 结果与讨论

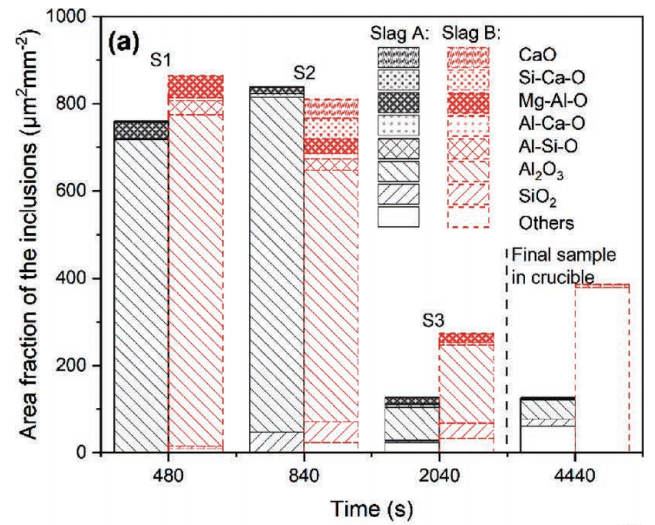

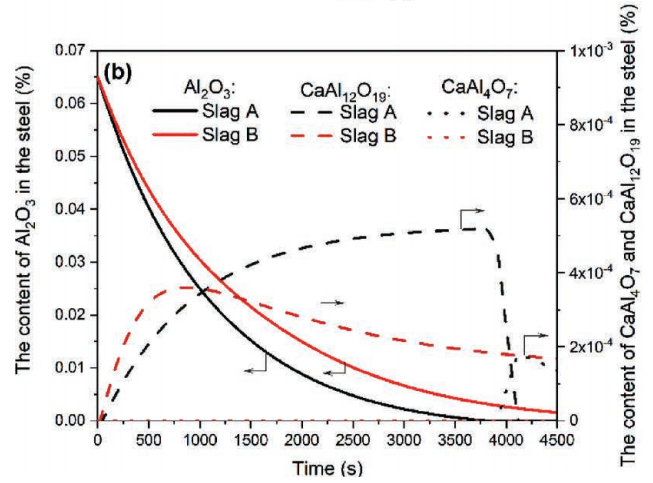

实验过程中不同类型夹杂物的实测面积分数和计算质量百分比如图4所示,从图4(a)中可以看出,测得的夹杂物类型有Al2O3、SiO2、CaO、Si-Ca-O、Mg-Al-O、Al-Ca-O、Al-Si-O和‘其它’。“其他”表示除上述类型外的其它类型的夹杂物,如Al-Si-Mn-O和Al-Si-Ca-Mn-O。由于复杂的过程和各种来源,并不是所有测量的夹杂物类型都可以进行解释。而图4(b)中计算出的夹杂物只包含Al2O3、CaAl12O19和CaAl4O7三种类型的夹杂物。测量值与夹杂物类型的差异主要是由于热力学模型的问题,没有考虑夹杂物的碰撞、夹渣和动力学转化。目前的工作没有涉及夹杂物含量和成分。

图4 (a)测量了实验过程中不同类型夹杂物的面积分数,(b)计算了不同类型夹杂物的质量百分比

从图4(a)中可以看出,从480 秒 (S1)到840秒 (S2),添加渣A和渣B的试样中夹杂物的总面积分数变化不大,夹杂物类型以Al2O3夹杂物为主,添加渣A的试样中夹杂物的Al2O3面积分数较大。在840秒 (S2) ~ 2 040秒 (S3)之间,总面积分数和Al2O3面积分数显著降低,降幅大于65%。其他氧化物的面积分数也有一定程度的降低。2 040秒后,渣B试样中夹杂物的总面积分数是渣A试样的2倍以上。从总体上看,S1 ~ S3过程试样中与渣A和渣B接触的夹杂物的总面积分数也呈现出类似的趋势。840秒后,Al2O3的面积分数显著降低,氧化物的面积分数波动较小,这是由于夹杂物去除和改性的平衡所致。

最终钢试样(来自坩埚)中的夹杂面积分数也显示在图4(a)中,尽管由于取样条件的不同,与过程试样(S1 ~ S3)的夹杂面积分数不能完全比较。如图4(a)所示,两种实验中主要夹杂物类型都由Al2O3变为“其它”类型。同时还分析了坩埚中剩余的钢/渣界面。有限的总夹杂物和纯Al2O3面积分数表明,大多数夹杂物可以通过钢/渣界面。

在图4(b)中,几乎在整个实验过程中,Al2O3都是占主导地位的夹杂物类型,其质量百分比呈下降趋势,这与测量结果相似。注意,在渣A的情况下,预测Al2O3质量百分比在3 700秒后下降到零是不现实的,CaAl12O19和CaAl4O7质量百分比有限,总体夹杂物含量将在下面进行进一步的分析和讨论。

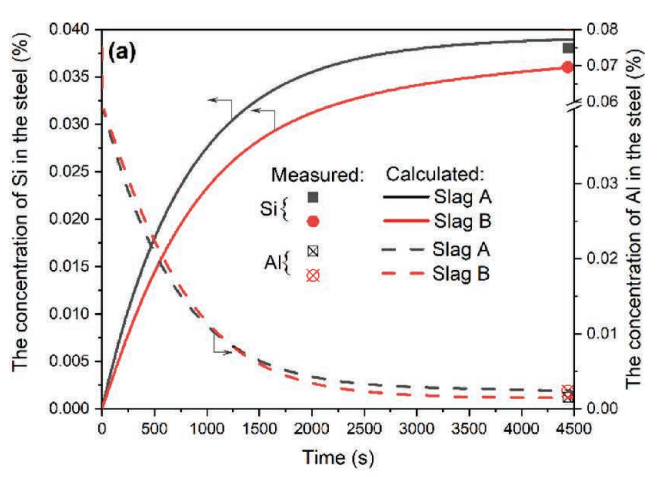

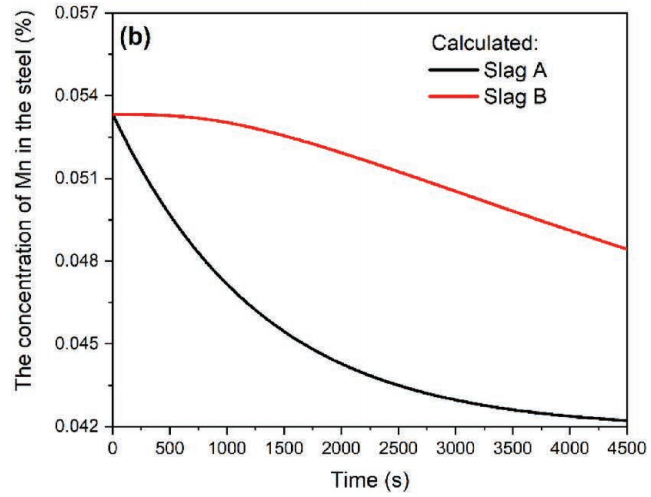

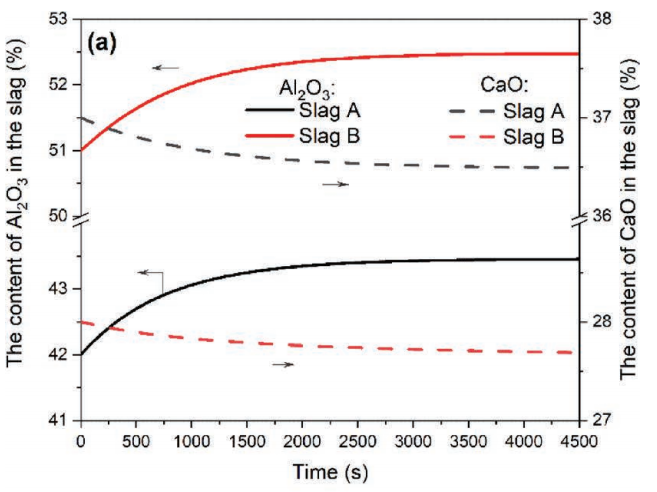

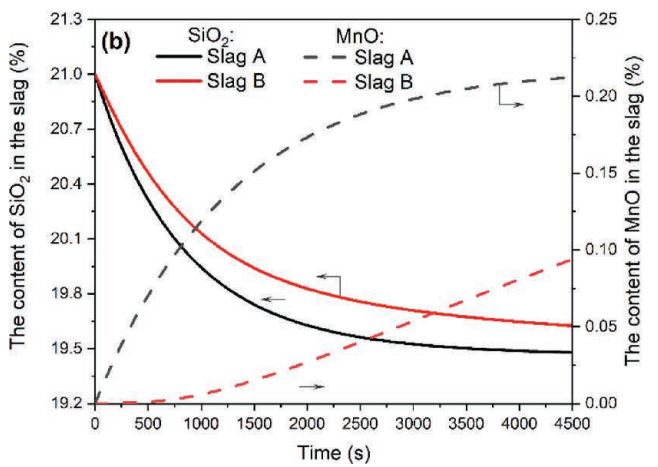

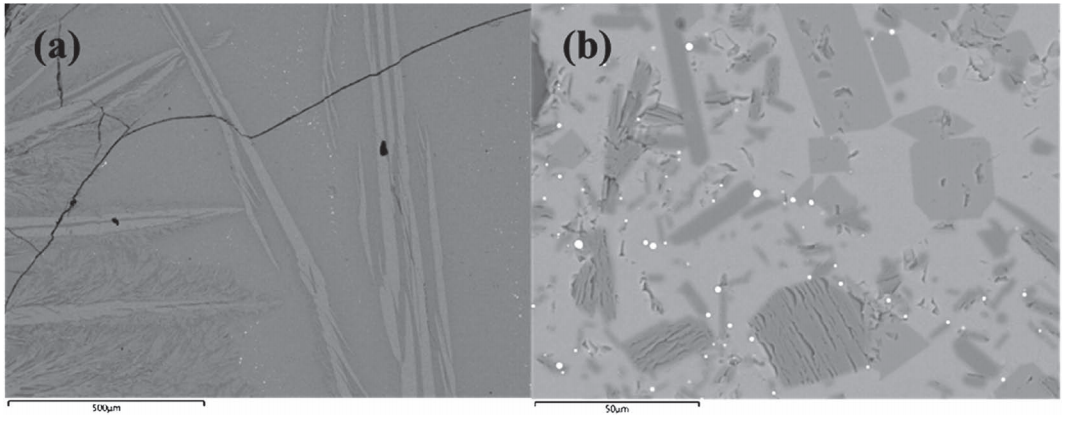

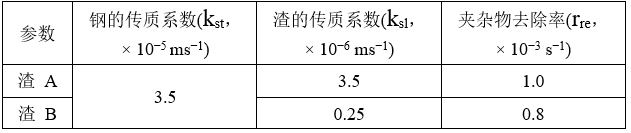

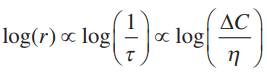

图5显示了实验过程中预测的和实测的Si、Al含量和预测的Mn的含量,注意,当前工作中的百分比(%)表示重量百分比。表3列出了根据Al和Si含量拟合的传质系数和由夹杂物含量得出的夹杂物去除率。与实验室试验的报告值相比,这些值在一个合理的范围内。图6显示了预测顶渣成分的变化。从图5(a)可以看出,通过拟合参数计算得到的Si和Al含量与最终的实测值吻合较好。图5(b)只显示计算出的Mn含量,测得的Mn含量与预测的Mn含量是不可比的,因为Mn从取样管过程中增加了其含量。在实验过程中,由于在钢中的Al和Mn还原了渣中的SiO2(图6 (b)),导致钢中的Al和Mn含量下降(图5)。如图6所示,渣中的氧化铝含量逐渐增加,由于钢/渣反应和夹杂物去除,渣中的SiO2含量逐渐降低。从图5(a)看,在实验中使用渣A的Si浓度高于渣B,这是由于在渣中的SiO2在相似的铝含量下(差别小于10ppm)渣中由钢中的Mn给还原了(图5 (b)和图6),因此,作为结果,渣B中MnO含量高于渣A(图6(b))。即使渣A的传质系数是渣B的14倍高,在实验中渣A和渣B的硅含量差值的确是在45ppm以内,就就能够解释在渣B中的SiO2的活度:FactSage计算渣B的SiO2活度为0.04,而渣A只有0.008。渣B的较小的传质系数是由于高的黏度(见表2)和固相粒子的析出,以前的学者已经进行了研究。[37] 如公式(4)所示,传质系数与渣的黏度成反比。如式(5)所示,液渣中的固相粒子显著提高了渣的黏度,从而降低了渣中各组分的扩散系数。[38]图7显示了淬火渣的微观结构,发现熔渣A(图7(A))由于凝固的原因呈现出一些枝晶组织,而枝晶内部和枝晶之间的成分差异甚微。与此相反,渣B在液渣中含有大量的固相的Al2O3(图7(b)中为深灰色)微粒,呈“岛”状结构。固态Al2O3从钢中去除并不是因为在钢中溶解了夹杂物,因为在渣B中Al2O3高的活度(接近0.9),降低了质量传递能力。注意,由于快速淬火,凝固过程中固相粒子的沉淀析出受到限制。认为渣A在1600℃时完全为液态;渣B为液态但是存在的Al2O3是固相。通过比较渣A和渣B的传质系数(表3)与表2中给定的渣A黏度(0.393 Pas−1),通过式(4)反求出渣B(固相)的黏度。进一步利用前者计算的黏度(固相为77.03 Pas−1)和给定的液体渣B的黏度(0.76 Pas−1),通过公式(5)反估计出渣B中固相的体积分数。渣B中沉淀析出的固态粒子的体积分数估计约为0.62,与图7(b)中所示的体积分数(面积分数0.48)相近。Si浓度的变化也表明,钢渣反应受传质和顶渣成分的控制。

图5 实验过程中(a)计算和测量的Si和Al的含量,(b)计算的Mns的含量

图6 计算出顶渣组成:(a) Al2O3和CaO,(b) SiO2和MnO

图7 淬火试样中(a)渣A和(b)渣B的显微组织

表3 拟合参数为模拟实验

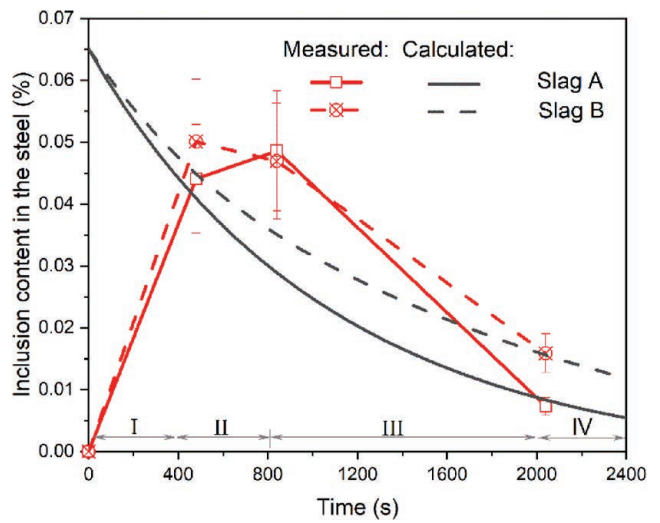

(4)

(4)

(5)

(5)

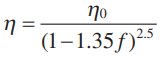

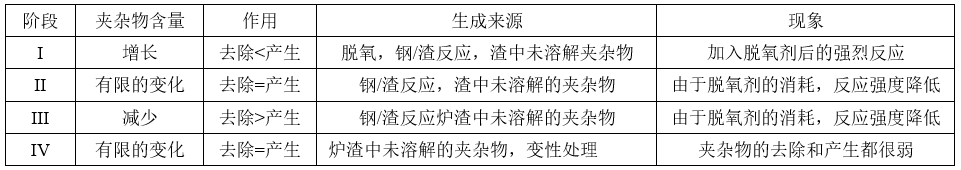

式中的KSL为顶渣的传质系数,η为渣的黏度,η0为液渣的黏度,f为渣中固相的体积分数。图8为实验过程中计算和测量的总夹杂物含量水平,值得注意的是,图7中测量的夹杂物质量百分比是在假设面积分数和体积分数相等的情况下,由测量的面积分数计算出来的。考虑到夹杂物含量的时间演化,计算和实测的夹杂物含量可以认为是一致的,这说明了模拟的合理性。渣A和渣B在试验中的夹杂物含量的变化趋势相似,根据钢中Al和O的热力学平衡计算了夹杂物的初始含量,简单考虑恒定的去除率,计算出的夹杂物含量在整个过程中逐渐降低。由于熔化和均匀化过程,铝添加前夹杂物含量很低。因此,最初假定测量的含量为零。在480秒以前测量和计算的差异是由于夹杂物计算的热力学构建要素问题,在480 ~ 840 秒范围内,测定的夹杂物含量变化不大,在此期间,夹杂物的去除可能是一种动态平衡,同时钢中Al从渣中还原出SiO2而形成新的夹杂物,炉渣中未溶解的Al2O3也可能返回到钢中。注意,即使没有搅拌步骤和加热搅拌,取样过程也会引起钢的搅拌和夹杂物的转移。图5中Al的浓度下降速率表明反应速度快,夹杂物生成快。840秒前后夹杂物含量的差异是由于忽略了夹杂物向钢的反向转移和钢/渣反应导致夹杂物的形成。测定的夹杂物含量在840秒~ 2040秒之间显著降低,这是由于与新生成的夹杂物相比,其夹杂物去除率大于生成率,在这一时期,钢/渣反应产生的夹杂物明显减少,这主要是由于前铝消耗的原因,从图5的含量变化可以看出的。在2040秒后,由于去除量和生成量有限且相似,于是认为夹杂物含量变化不大。根据讨论的夹杂物去除和夹杂物生成机制,实验可分为4个阶段(I ~ IV),见表4,就是和测量的夹杂物在实验过程中的演变如图8所示,结果表明,夹杂物的含量取决于夹杂物去除和产生的平衡。

图8 计算和测量的夹杂物含量在实验过程中发生变化

表4 假定夹杂物在钢中各阶段的演变

如图8所示,使用渣B的实验中夹杂物的含量要大于使用渣A的实验中夹杂物的含量,这是由前面提到的夹杂物去除和生成的平衡来进行解释,另一个可能的原因是,渣B黏度较高,夹杂物溶解驱动力较低,导致溶解时间较长,甚至溶解程度有限,这进一步降低了夹杂物的去除率,如公式(6)所示。[2,3,22]较长的溶解时间和有限的溶解可能导致夹杂物返回到钢中,另一个可能的原因是,在渣B情况下,钢/渣反应后钢中的夹杂物产生。这意味着,与渣A相比,使用渣B后Al在钢中氧化,钢中形成的夹杂物更多,这是由于渣B的高黏度造成的,其机理有待进一步的实验研究。

(6)

(6)

式中r为夹杂物去除率,τ为夹杂物溶解时间,ΔC为渣中各成分与夹杂物的质量分数差,η为渣的粘度。

本工作是本组研究钢中夹杂物去除机理及夹杂物含量变化的第一步。结果表明,夹杂物从钢/渣界面和渣侧反向传输对夹杂物含量有较大影响。作者认为,夹杂物去除机制如下:(1)悬浮到界面;(2)分离;(3)溶解;(4)从界面和/或渣侧反向传输。夹杂物的去除过程与钢液的流动、搅拌强度、夹杂物的大小和组成、顶渣的黏度和组成及界面性质密切相关。在目前的模拟中,夹杂物的去除被简化为一个速率参数,这将是必要的改进。理想情况下,在未来的建模工作中尽可能考虑上述的方面,这有助于理解和解释实际炼钢过程中的一些现象,如顶渣的二次氧化和精炼期间的弱吹氩搅拌效果较好等。计算流体动力学包括粒子结合化学反应是具有挑战性的建模和应用。考虑搅拌、渣的黏度和界面性质的简单经验方程是较好的模拟方法。还应重新构建界面反应的动力学模型,以考虑夹杂物的形成和反向传输。

5. 总结

通过室内实验和热力学模拟,研究了钢渣成分和黏度对铝脱氧后钢中夹杂物去除的影响。根据研究结果,总结如下:

•顶渣成分和黏度对钢中夹杂物含量有显著影响。

•夹杂物的产生和去除决定了实验过程中包体含量的变化。钢/渣反应和取样过程中未溶解夹杂物的反向迁移可能是钢中新夹杂物形成的原因。

•顶渣中夹杂物溶解时间较长或溶解受限,会增加夹杂物向钢中反向传输的可能性,降低夹杂物的去除率。

•顶渣黏度对传质和钢/渣反应的影响是由传质和活性控制的。

进一步的实验将阐明和确认夹杂物去除和生成的机理,并包括控制良好的强制对流在系统中的作用。在今后的建模工作中,需要考虑顶渣性质对传质系数、夹杂物去除率等主要参数的影响。

致谢

作者感谢K1-MET股份有限公司冶金中心的资金支持。中心K1-MET的研究项目由奥地利中心项目COMET(卓越技术能力中心)支持。COMET由联邦交通、创新和技术部、联邦数字和经济事务部、上奥地利Tyrol洲、Styria洲和Styrian商业促进机构的资助。部分资金来自科学和工业合作伙伴:奥钢联voestalpine Stahl、奥钢联voestalpine Stahl Donawitz、奥地利Primetals Technologies和RHI Magnesita。

参考文献

1)S. H. Lee, C.Tse, K. W. Yi, P. Misra, V. Chevrier, C. Orrling, S. Sridhar and A. W. Cramb:J. Non-Cryst. Solids, 282 (2001), 41.

2)M. Valdez, G.S. Shannon and S. Sridhar: ISIJ Int., 46 (2006), 450.

3)B. H. Reis,W. V. Bielefeldt and A. C. F. Vilela: ISIJ Int., 54 (2014), 1584.

4)B. H. Reis,W. V. Bielefeldt and A. C. F. Vilela: J. Mater. Res. Technol., 3 (2014), 179.

5)B. A. Weblerand P. C. Pistorius: Metall. Mater. Trans. B, 51 (2020), 2437.

6)D. Bouris andG. Bergeles: Metall. Mater. Trans. B, 29 (1998), 641.

7)K. Nakajimaand K. Okamura: Proc. 4th Int. Conf. on Molten Slags and Fluxes, ISIJ, Tokyo,(1992), 505.

8)C. Liu, S.Yang, J. Li, L. Zhu and X. Li: Metall. Mater. Trans. B, 47 (2016), 1882.

9)S. Yang, J.Li, C. Liu, L. Sun and H. Yang: Metall. Mater. Trans. B, 45 (2014), 2453.

10)J. Strandh,K. Nakajima, R. Eriksson and P. Jönsson: ISIJ Int., 45 (2005), 1597.

11)J. Strandh,K. Nakajima, R. Eriksson and P. Jönsson: ISIJ Int., 45 (2005), 1838.

12)S. Sridharand A. W. Cramb: Metall. Mater. Trans. B, 31 (2000), 406.

13)M. Valdez,K. Prapakorn, A. W. Cramb and S. Seetharaman: Steel Res., 72 (2001), 291.

14)A. B. Fox,M. E. Valdez, J. Gisby, R. C. Atwood, P. D. Lee and S. Sridhar: ISIJ Int., 44(2004), 836.

15)B. Monaghanand L. Chen: J. Non-Cryst. Solids, 347 (2004), 254.

16)J. Liu, F.Verhaeghe, M. Guo, B. Blanpain and P. Wollants: J. Am. Ceram. Soc., 90 (2007),3818.

17)S. Michelic,J. Goriupp, S. Feichtinger, Y.-B. Kang, C. Bernhard and J. Schenk: Steel Res.Int., 87 (2016), 57.

18)M. Söder, P.Jönsson and L. Jonsson: Steel Res. Int., 75 (2004), 128.

19)L. Wang, Q.Zhang, S. Peng and Z. Li: ISIJ Int., 45 (2005), 331.

20)D. Sheng, M.Söder, P. Jönsson and L. Jonsson: Scand. J. Metall., 31 (2002), 134.

21)M. Hallberg,P. G. Jönsson, T. L. I. Jonsson and R. Eriksson: Scand. J. Metall., 34 (2005),41.

22)J. Park andJ. Park: Metall. Mater. Trans. B, 47 (2016), 3225.

23)Z. Liu, G.Song, Z. Deng and M. Zhu: Metall. Mater. Trans. B, 52 (2021), 1243.

24)J. Shin andJ. Park: Metall. Mater. Trans. B, 51 (2020), 1211.

25)C. Liu, X.Gao, S. Ueda and S. Kitamura: ISIJ Int., 59 (2019), 268.

26)C. Liu, X.Gao, S. Ueda, M. Guo and S. Kitamura: ISIJ Int., 60 (2020), 1835.

27)W.-Y. Kim,G.-J. Nam and S.-Y. Kim: Metall. Mater. Trans. B, 52 (2021), 1508.

28)M. van Ende,Y. Kim, M. Cho, J. Choi and I. Jung: Metall. Mater. Trans. B, 42 (2011), 477.

29)P. Dorrer,S. K. Michelic, C. Bernhard, A. Penz and R. Rössler: Steel Res. Int., 90(2019), 1800635.

30)M. Van Endeand I. Jung: Metall. Mater. Trans. B, 48 (2017), 28.

31)S. P. T.Piva, D. Kumar and P. C. Pistorius: Metall. Mater. Trans. B, 48 (2017), 37.

32)J. H. Shin,Y. Chung and J. H. Park: Metall. Mater. Trans. B, 48 (2017), 46.

33)D. You, C.Bernhard, P. Mayer, J. Fasching, G. Kloesch, R. Rössler and R. Ammer: Metall.Mater. Trans. B, 52 (2021), 1854.

34)S. Petersenand K. Hack: Int. J. Mater. Res., 98 (2007), 935.

35)D. Kumar andP. C. Pistorius: Metall. Mater. Trans. B, 50 (2019), 181.

36)J. Park andL. Zhang: Metall. Mater. Trans. B, 51 (2020), 2453.

37)D. J. Kimand J. H. Park: Metall. Mater. Trans. B, 43 (2012), 875.

38)R. Roscoe:Br. J. Appl. Phys., 3 (1952), 267.

作者

Dali YOU:MontanuniversitätLeoben, Franz Josef Straße 18, Leoben, A-8700 Austria.

ChristianBERNHARD,*:Montanuniversität Leoben, Franz Josef Straße 18,Leoben, A-8700 Austria. E-mail: christian.bernhard@unileoben.ac.at

AlexanderMAYERHOFER:Montanuniversität Leoben, Franz Josef Straße 18,Leoben, A-8700 Austria.

SusanneKatharina MICHELIC:Montanuniversität Leoben, Franz Josef Straße 18,Leoben, A-8700 Austria.

唐杰民2022年元月下旬在安徽黄山屯溪翻译自日本<ISIJ International>2021年12期。水平有限,认识不足,不对不妥之处请各位看官给与指正。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?