第六章 钢管的再加热、定径与减径

6.1 钢管空心轧制理论

6.1.1 张减速度制度原理

内容: 张减各工艺参数理论求取

重点: 明确速度制度建立的数学模型

6.1.1.1 概述

钢管的张减过程是在一定张力的条件下,将来自脱管机的荒管轧制成符合成品外径和壁厚尺寸要求的钢管。整个过程是一个空心体连轧的过程,机架间的张力需要在一定压下率下,在电机允许的范围内调速实现。

在张减机轧制的过程中,现场工艺参数调节相对较少,张力的控制也受孔型(减径率)的制约,所以在轧制过程中,只能在秒流量相等的原则下,通过合理调节主叠加电机的转速来保证一定张力,进行壁厚微调(一般不会超过1mm)。

6.1.1.2 张力减径的前提条件

在生产实践中,我们遇到以下几种情况需要改变张减机的速度制度。

① 张减机的前部工序——-轧管机轧制某种薄壁管很难,易产生轧卡和外表面划伤。

② 用户要求较苛刻,如要求光管的壁厚只能有上偏差,或只能有下偏差。

③ 原产品大纲中,单机架减径率大而出现内折叠。

④ 生产市场上畅销而原产品中没有的规格时

当出现上述四种情况下,若不知其相应的速度制度,则肯定不能生产合格的光管。因为当张减机出口的外径一定时,电机转速的改变会带来光管壁厚的改变。

主叠加电机的调速,导致每一机架轧辊的调速。一般情况下,根据钢管的来料尺寸和成品尺寸,可以合理选择机架数和每机架的减径率。这将在孔型设计中进述。但其张力系数的建立相对较难。我们知道壁厚的微调主要通过调节各机架的张力系数来实现,而张力系数的建立需要相应的速度制度。我们并不能做到调整主迭加电机来使各机架达到一理想的速度,这是由集体差速传动的特点决定的。为保证各机架壁厚的精度及理论计算的方便,通常我们设想减壁率应和减径率匹配,在此假设下:

1 求平均张力系数

2 再分配各机架张力系数

3 求壁厚(通常计算量较大时,需要用迭代法通守编程来求解)。

4 求通过各机架时钢管的横断面面积(求出壁厚后很容易求出各机架留出金属的断面积)。

5 求出各机架的延伸率。

6 根据轧制节奏选择入口速度。

7 求各机架金属流动速度。

8 求出各机架的工作辊径。

9 计算出各机架轧辊的转速。

① 用第一、二架轧辊转速求主叠加电机1的转速,并同时以此校核3到8架轧辊转速。保证最大程度地线性逼近设定秒流量时各机架的转速值。

② 用10和11架轧辊转速求主叠加电机2的转速,同时以此校核9到14架轧辊的转速。保证最大程度地线性逼近设定秒流量时各机架的转速值。

③ 用15和16架轧辊的转速求主叠加电机3的转速,并以此校核17到24架轧辊的转速,保证最大程度地线性逼近设定秒流量时各机架的转速值。

如果各机架单独传动,很好确定。但对于集体传动,我们只能线性逼近。以上求法是一种理想求法,虽然主迭加电机相对一套的增加4台,相对减少了这一困难。但一般仍不可能求出合乎每一机架理论转速的电机转速。在实际生产中,根据实际情况,必须进行迭加电机的上下调速,范围不宜过大。当所有的工艺参数求出后,我们还有必要对轧制力进行校核。

求出钢管壁厚后,我们就可以计算轧制压力,并能校核孔型设计及减径率的设定。这一切都必须能从理论上掌握一套精确壁厚的算法,目前对于单独的电机传动,有很多文献介绍。但对于集体差速传动相对介绍很少。现参考有关资料介绍如下。

6.1.1.3 差速传动张力减径道次壁厚变化的计算

在孔型尺寸确定后,成品钢管的外径尺寸也就被确定。在主轴电机转速给定的情况下,各道次的转辊转数便随之确定,各道次的张力大小也就相应地确定。但是,各道次张力系数究竟是多少,则需计算才能得出。

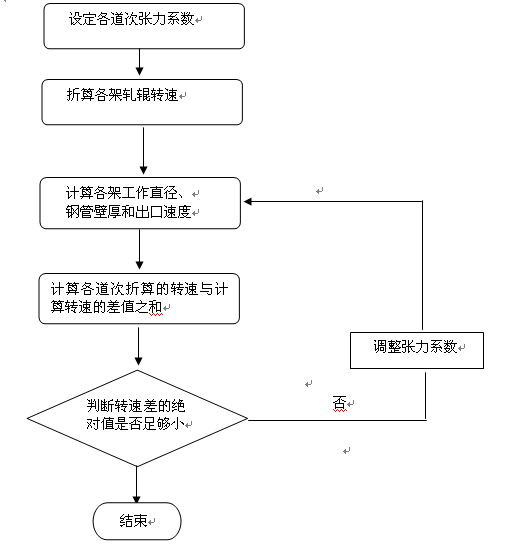

计算方法是:首先根据给定的主辅电机转速折算出各道次轧辊转速(公式1),然后设定各道次张力系数。由于孔型尺寸是一定的,所以设定好各道次的张力系数后,根据公式(2,3)可以计算出各道次轧辊的工作直径和各道次轧后的钢管壁厚。据此,可以计算出各道次钢管的延伸系数和出口速度(公式4),然后再根据出口速度和轧制直径计算各道次轧辊转数(公式5)。如果设定的张力系数不合适,那么,计算出的轧辊转数与根据主、辅电机转数折算出的轧辊转数就会出现差值。此时, 可采用各道次转数差的绝对值之和作为是否终止计算的依据。如果此数值达到足够小,便可以终止计算。图1为用计算机进行道次壁厚计算的框图。

1 轧辊设定转数的折算公式

轧辊转数的折算公式为:

nk=n主/I主k+ n迭/I迭k (公式1)

Dk= Di -cosθk(ai+bi) (公式2)

式中:Dk 工作直径

Di 名义直径

Θk 中性角 θk=(π/6)·(1-li/f·D0i)

壁厚计算:(迭代计算)

δk=δ0×(D0/Dk)^A (公式3)

式中:δ0=δk×(Dk/D0)^A

A=2{1-3δ/D-2Z〖1-2δ/D〗}

/{(1-Z)+3(1-Z)〖1-2δ/D〗^2+2Z〖1-δ/D〗}

δ/D={δk/2 Dk}+{δk/2 Dk}/{1+2(1-Z)〖1-2δ0/D0〗

×〖D0/Dk-1〗}

延伸系数及出口速度的计算:

λk={δ0 ×(Dc0-δ0) }/δk ×(Dck-δk) (公式4)

式中:Dc0为入口处管子名义直径

Dck为出口管子名义直径

入口速度可以根据轧制节秦及要求选取。然后根据延伸系数可以算出出口速度

vk=v0×λk

图6-1 道次壁厚计算过程框图

2 壁厚计算的注意事项:

第一架入口和最末架出口的张力系数设为0

设定中间架道次的张力应考虑两个因素:

1) 设定张力后轧辊的转数应与实际转数相符

2) 设定张力系数后还应计算后一架的中性角,若后一架的中性角小于0,则说明设定的张力系数太大。此时张力系数应适当减小。

3) 由于张力减径所有轧机较多,所需计算的末知数较多,如果想优化计算的话,需编程解决。

4) 计算精度要视要求而定,一般计算精度高,程序所要运行的时间会稍长。

在实际生产中,还需要通过轧卡实验来验证一下你的理论算法。因为很多中间参数是需要你预先处理的。

6.1.2 CARTAT系统介绍

内容:CARTAT系统管理

要求:了解CARTAT系统的意义

张力减径机选用的是外齿轮传动,其传动型式为3组串列式6电机传动。配备有SMS-MEER公司开发的先进CARTA/自动化控制系统。

该系统英文名为The CARTA Planning System,这意味着操作者能执行他自已的计划过程控制,其具体过程交给计算机自已完成。过程计划控制允许输入一个新的尺寸给系统,系统会自已决定所选择的孔型,并负责交给过程控制程序设置所需的数据。在出现质量问题或孔型尺寸需要作修改时,操作者就能通过这个软件功能来实行。而且系统提供有详细的计算和轧制数据的生动画面显示,可使技术人员更好地理解全过程的轧制情况,并能更快,更有效地解决现场的实际问题。

只要正确地使用该系统,它就能提高轧制成品质量,并能保证安全高效地轧制。这时,该系统可以说是一种工具,

该系统的主要功能是争对管端壁厚情况实行速度自调,有效减少管端壁厚增厚的情况。其过程控制主要包括三个部分,介绍如下:

CEC(Crop End Control system)控制:通过1~8架三级动态速降动态调整轧辊线速度来减少头尾端增厚的长度。采用该技术能有效减少管头尾增厚端50%的情况。(据有关介绍,该系统目前并不很成熟,存在着管尾严重拉簿的情况,按超出名义壁厚6%来算,其实际切尾长度增长原来二倍多,具体得根据现场轧制情况来看。)

WTCA(Average Wall Thickness Control system)控制:根据来料荒管的壁厚偏差测量结果,通过静态轧辊线速度设定来增加或减少张减机的延伸系数,以保证得到要求的目标平均壁厚精度。

WTCL(Local Wall Thickness Control system)控制:

根据来料荒管的沿长度方向上的局部壁厚与平均壁厚的偏差值,通过动态调整轧辊线速度来保证该处的壁厚精度。

另外,该系统所提供的数学模型能对不同生产规格的管进行机架数的运算,机架位置设置,以及金属流动状态和各机架的载荷的计算。除此以外还能计算并设定各机架转速,并记录各过程控制参数以及提供机架及轧辊加工所需的一切工艺参数。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢管的再加热、定径与减径