QPQ处理的工艺过程为:去油清洗→预热→盐浴氮化→盐浴氧化→去盐清洗→干燥(抛光→盐浴氧化→去盐清洗→干燥)→浸油。QPQ技术是一项由渗氮和氧化工序组成的复合工艺,此技术是一种提高基体表面耐磨性、耐蚀性的氮、氧化盐浴复合处理技术,常用于替代渗碳淬火、离子渗氮、镀铬等热处理和表面强化技术,以提高产品耐磨性、耐蚀性和解决硬化变形问题。该技术被广泛应用于工程机械、仪器仪表和轻化工等领域。本文对40Cr钢进行QPQ处理,并与辉光离子渗氮、氧化、电镀铬处理后的组织耐磨性和耐蚀性进行了对比研究。

1.试验材料及方法

(1)试验材料及工艺

试验材料为40Cr钢(调质后基体硬度约为274HV),采用线切割加工金相试样,磨损试验试样尺寸φ30mm×10mm,耐腐蚀试验试样尺寸φ10mm×100mm,分别对各试样进行编号,经不同热表处理时各试样的编号信息如表1所示。试样表面进行磨削加工,使表面粗糙度达到1.6μm,试样热表处理前经过无水丙酮清洗、清水漂洗、吹干处理。经不同热表处理时,工艺参数如表2所示。经过QPQ处理和氧化处理后,试样表面为黑色,经过镀铬处理后表面为银亮色,而经过离子渗氮处理后其表面为银灰色。

表1 不同热表处理试样编号

试样类别 | QPQ处理 | 氧化 | 镀铬 | 离子渗氮 |

金相试样 | a1 | — | — | d1 |

磨损试验试样 | a2 | b2 | c2 | d2 |

耐腐蚀试验试样 | a3 | b3 | c3 | d3 |

表2 40Cr钢热表处理工艺参数

(2)显微硬度试验

用细砂纸将经过各热表处理工艺的金相试样(a1、d1)打磨至发亮,用于检测金相和测量硬度。在金相镶嵌后,测量渗层表面到基体硬度梯度。试验所用显微硬度计,试验力为0.098N(10gf),保压时间为10s;将制作好的金相试样用4%硝酸、酒精溶液腐蚀,待试样干燥后,用4XB型金相显微镜观察试样组织。

(3)磨损试验

采用M-2000A型环块磨损试验机对经过各热表处理工艺的磨损试样(a2、b2、c2、d2)进行滑动磨损试验,与之对磨的摩擦副为GCr15钢试环,硬度为57HRC,外径为40mm,环的转速为200r/min,所加载荷为100N,总的磨损时间为30min。磨损试样的前后面,用丙酮反复将其清洗后烘干,并用精度为0.1mg的电光分析天平称量试样的磨损失重。

(4)耐蚀性试验

用KD60盐雾试验机,按GB/T10125对经过不同热表处理工艺的试样(a3、b3、c3、d3)进行中性盐雾试验。试验所用的腐蚀介质为含5%的NaCl,pH值为6.7的盐水溶液,试验箱温度为35℃,喷嘴压力为83kPa,以24h为一个观察期,间歇式喷雾8h,停16h。

2.试验结果与分析

(1)渗层硬度

经过不同工艺处理后40Cr钢硬度分布如表3所示。由表3可知:经过QPQ、离子渗氮、镀铬后表面硬度分别达到711HV、525HV、703HV,硬度梯度由表面至基体逐渐减小。试样经氧化处理后由于氧化膜层很薄,细砂纸打磨后试样表面无氧化膜存在,故无法测其硬度。

表3 显微硬度测试结果

距表面距离/μm | 0 | 100 | 200 | 300 | 400 | 500 |

离子渗氮表面硬度HV | 525 | 462 | 375 | 310 | 274 | 274 |

QPQ表面硬度HV | 711 | 303 | 300 | 274 | 273 | 270 |

镀铬表面硬度HV | 703 | 274 | 274 | 273 | 274 | 273 |

氧化表面硬度HV | — | 274 | 274 | 274 | 273 | 274 |

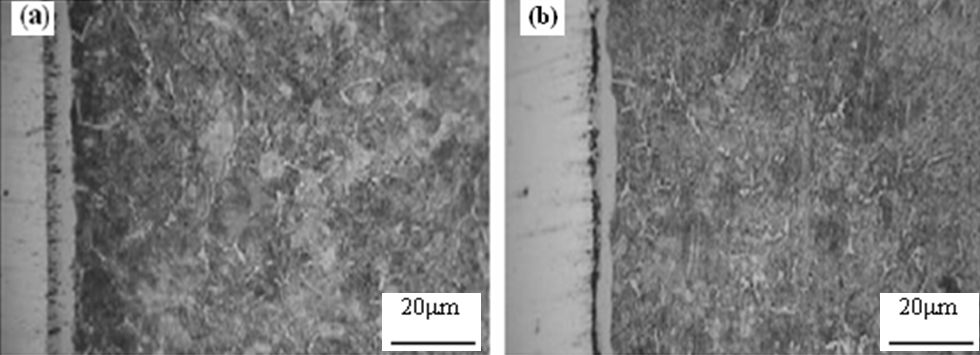

(2)渗层金相组织

附图a、b分别为经过离子渗氮、QPQ处理后40Cr钢的金相照片。由于经过镀铬后试样镀层组织是纯铬,经过氧化后表面为很薄的黑色Fe3O4氧化膜,故此两种工艺处理后不必看试样的金相。

(a)离子渗氮处理 (b)QPQ处理

不同工艺处理后40Cr的金相组织

由附图可知:QPQ、离子渗氮的渗层组织由表到里都是由化合物层、扩散层组成,图中白色带状为化合物层。只是QPQ表面多了的氧化层在金相显微镜下观察不到。从图中可以看到离子渗氮处理时间为QPQ处理的7倍,但所形成的化合物层厚度约为QPQ处理化合物层厚度的一半,在化合物层均匀性方面,从图中可看到经QPQ处理后试样的渗层组织更为均匀,而离子渗氮后试样组织均匀性较差些。

(3)滑动磨损试验结果

在上面所述磨损试验条件下,不同工艺处理过的试样磨损值比较如表4所示。由表4可知:经QPQ处理过的试样在30min试验中磨损值最低为1.9mg。其滑动磨损的耐磨性是镀铬的1.45倍,是离子渗氮的4.32倍,是氧化的7.9倍,可见经QPQ处理过的试样耐磨性大幅提高。

表4 滑动磨损试验磨损值比较

序号 | 处理方法 | 硬度HV | 磨损值/mg | 相对磨损比 |

1 | QPQ处理 | 711 | 1.9 | 1 |

2 | 镀铬 | 703 | 2.75 | 1.45 |

3 | 离子渗氮 | 525 | 8.2 | 4.32 |

4 | 氧化 | — | 15 | 7.9 |

(4)渗层腐蚀性能结果

在上面所述耐腐蚀试验条件下,经不同工艺处理过的试样中性盐雾试验结果如表5所示。由表5可知:经QPQ处理的40Cr钢试样抗盐雾腐蚀能力为镀铬的3.2倍,离子渗氮的8倍,氧化的32倍。这表明经QPQ处理后的钢件耐蚀性大幅提高了。

表5 中性盐雾试验耐蚀性比较

序号 | 处理方法 | 开始生锈时间/h | 相对耐蚀性比较 |

1 | QPQ处理 | 256 | 1 |

2 | 镀铬 | 80 | 0.31 |

3 | 离子渗氮 | 32 | 0.13 |

4 | 氧化 | 8 | 0.03 |

(5)结果分析

在4种工艺处理中:QPQ处理时,40Cr钢表面形成了Fe2~3N高浓度氮化物层和致密的Fe3O4氧化膜。这种化合物层具有较高的硬度和耐磨性,而镀铬层的结合力不够强,在滑动磨损试验中,镀铬层易剥落,故其耐磨性不如QPQ,但与离子渗氮后表面的低氮合金组织比较,耐磨性又好点,而经氧化后表面仅为Fe3O4氧化膜,此组织硬度很低,仅有防腐作用;另外QPQ处理后试样之所以有极高的耐蚀性,主要是由于高耐蚀性的Fe2~3N化合物层和表面致密的氧化膜,且氧能延伸到更深的化合物层内,从而使化合物层进一步钝化来使表面有更高的耐蚀性。

3.结语

(1)经过QPQ处理的40Cr钢表面生成了Fe2~3N高浓度氮化物和致密Fe3O4氧化膜,其表面的显微硬度、耐磨性和耐蚀性有极大的提高。

(2)经QPQ、镀铬、离子渗氮、氧化处理后,40Cr钢表面的耐磨性越来越低,其表面的耐蚀性也越来越低。

作者:甄延波、赵娜、程良、常森、韩壮壮

单位:山西航天清华装备有限责任公司

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢管是怎么热处理的?

热处理知识真的很重要,希望楼主多发些这方面的知识。