高速钢你了解么?一文掌握高速钢制品热处理方法

高速钢广泛应用于制造尺寸大、切削速度高、负荷重、工作温度高的各种机加工刃具,也可用于制造耐磨性高的冷、热模具。

今天我们从高速钢的共性入手,列举用高速钢钢丝制作各种刀具、模具、量具等产品的热处理工艺。指出高速钢奥妙无穷,但只要我们掌握好成分、组织、性能与使用寿命(产品生命线)的关系(简称“三点一线”),一定能制造出高质量的产品。什么是高速钢

高速工具钢简称高速钢(亦称锋钢),自1900年问世至今已有120多年历史。该钢因其独特的冶金成分以及后续制品热处理所获得的优异性能,引起机床与工具制造业、模具产业等革命性的变革,推动了国民经济的发展和社会的进步,因此研究高速钢及其制品的性能具有现实意义。本文试图从高速钢的共性入手,介绍用高速钢丝制作各种工具的热处理工艺,以期引起业内人士的重视,把高速钢热处理搞上去,对社会做点贡献。高速钢材料的共性

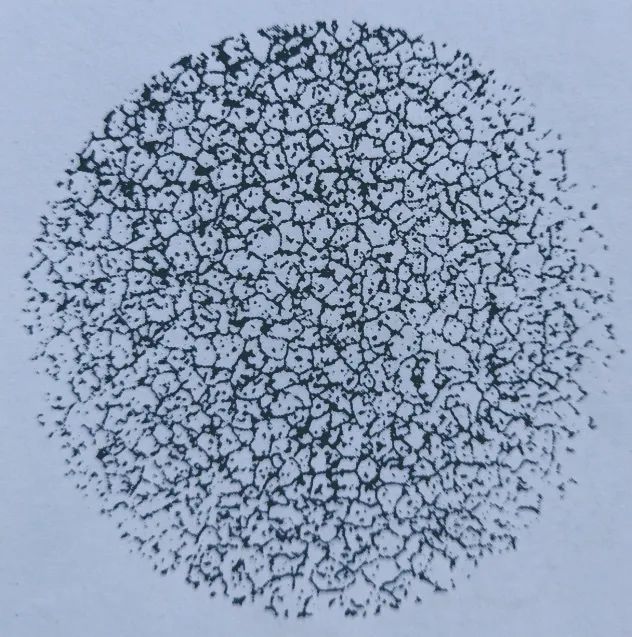

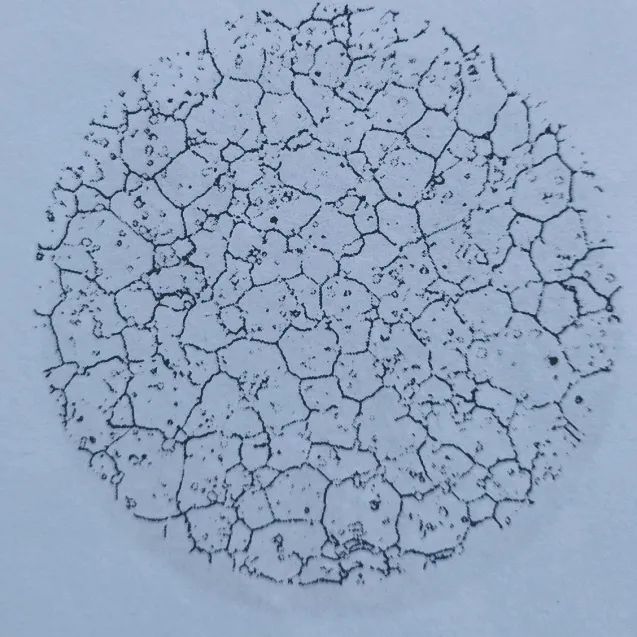

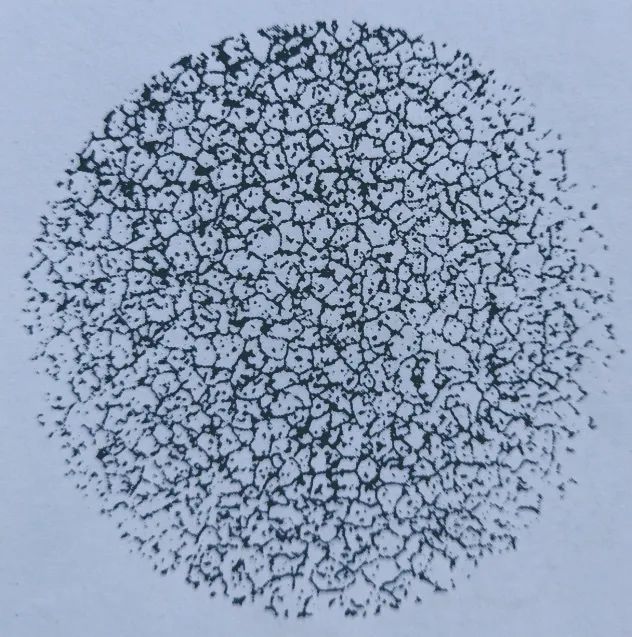

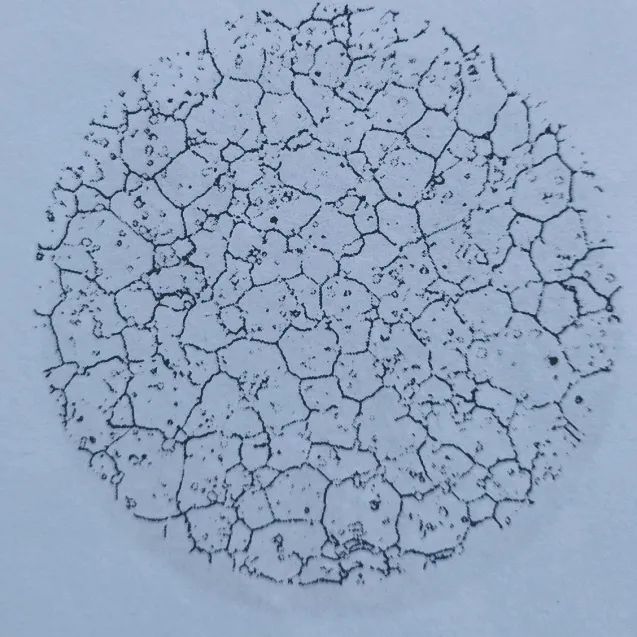

高速钢属莱氏体钢,除含有较高C,还含较多的W、Mo、Cr、V等重要的合金元素,因此造就了高速钢特殊的工艺性能。高速钢按化学成分分类,可分成低合金高速钢(HSS-L)、普通高速钢(HSS)、高性能高速钢(HSS-E);按成形方法分为冶金高速钢、粉末钢、喷射钢。不管以何种方法生产的高速钢,其都有以下共性。1)含C较高,一般均>0.70%(质量分数,下同)。4)都含有很高的合金元素和足够的碳相配合,在热处理过程中形成不同的碳化物。8)淬火后都要进行多次回火才充分,都有二次硬化现象,二次硬化峰温度在540~560℃。9)除车刀产品外,大众产品刀具淬火晶粒度在9.5~10级,晶粒都比较细。10)具有良好的淬透性,<200㎜的制品在整个截面都可以获得均匀的高硬度,小件空冷自硬。14)用高速钢制成的各种工具、模具等都可以进行多种形式的表面强化处理。16)热处理难度大,影响因素多,制造出来的产品质量稳定性不易受控。GB/T 3080—2001《高速工具钢丝》和YB/T 5302—2010《高速工具钢丝》都规定钢丝的直径为1.0~16.0mm。以下简介公称直径在此范围内制品的热处理工艺。对于直柄小钻头的热处理,JB/T 9986—2013《工具热处理金相检验》规定:直径≤3mm的钻头淬火晶粒度10~11.5级(W-Mo系),过热≤1级,回火程度合格。淬火、回火后硬度62~65HRC。笔者制定和施行的实用工艺:若用M2钢制造,经预热,870~880℃盐浴加热(装套筒),1215~1220℃盐浴加热,晶粒度控制在11~12级,直径2.5mm的M2钢制小钻头淬火金相组织如图1所示。500~550℃中性盐(50%CaCl2+30%BaCl2+20%NaCl),三角盒夹直回火,560~570℃×1h×4次回火后硬度63~65.5HRC。硬度超标(≥65.1HRC)者应作金相检测,如不过热应作切削试验,达到合格品标准应放行。直径>3mm以上的高速钢丝,可以制作各种钻头、直柄立铣刀、键槽铣刀、圆柱形铣刀、直柄T形槽铣刀、燕尾槽铣刀、倒角刀、中心钻、直柄机用铰刀、机用丝锥及圆孔拉刀等几十种金属切削刀具。由于这种刀具形状各异,切削加工对象不同,因此不能施行同一种工艺,制定热处理工艺必须个性化。总的原则是既要硬度高,又要韧性好,在保证韧性的情况下,力求高硬度。直径>3~6mm的刀具,淬火加热温度用中限,直径>6~15㎜的刀具,淬火加热温度选中上限,碳化物溶解要充分,前者淬火、回火后硬度在64.5~66HRC较好,后者硬度在65~66.5HRC更有市场竞争力。以用M2(W6Mo5Cr4V2)钢制作的直柄麻花钻为例:1220~1225℃盐浴加热淬火,晶粒度9.5级,M2钢丝制φ 8mm直柄钻头淬火金相组织如图2所示,回火后硬度66~66.5HRC。经生产实践证明,用此工艺热处理的钻头寿命最高。如果是M8的机用丝锥,淬火加热温度要适当低一点,晶粒度控制在10.5~10级,硬度在65~66HRC较妥。制定热处理工艺要了解刀具的加工对象,突出某一方面的性能,这样制造出来的刀具会深受市场青睐。

图1 φ2.5mm钻头淬火金相组织(500ⅹ)

图2 φ8mm钻头淬火金相组织(500ⅹ)

笔者是国内较早应用高速钢制造模具的科技人员之一。1975年在桂林某兵工厂工作时,应桂林某五金厂的要求,用M2钢制造M12规格梅花六角扳手取得了成功,其寿命为原Cr12MoV钢的几倍。1984年在浙江用M2钢制造冲棒,寿命比原Cr12MoV提高10倍以上,为此工厂组建高速钢冲棒制造车间,产品远销全国各地。经过长期的实践,笔者摸索出比较成熟的高速钢模具盐浴热处理工艺,现简介如下。笔者在实践中总结出非常适用的高速钢模具淬火温度与硬度之间的经验关系式,即W6Mo5Cr4V2钢 T=1190-10(64-H)这里要特别强调的是,淬火后模具的第一次回火温度用580~590℃,如用刀具淬火后的550℃回火,则计算出来的加热温度要减去20℃。在500℃以上高温下服役的轴承零部件,除要求>62HRC的高硬度外,还必须具备耐磨损、耐疲劳、抗氧化、耐腐蚀、抗冲击、良好的尺寸稳定性,以及良好的机械加工性能,高速钢正是兼备上述各种性能为数不多的钢种之一。以下简介几种高速钢制作高温轴承的热处理工艺,仅供参考。(1)M50钢的热处理 M50(相当于我国Cr4Mo4V钢)属低合金高速钢,我国高温轴承用钢标准GB/T 38886—2020也将该钢纳入其内,制作高温轴承的热处理工艺[2]可选择:1130~1140℃加热,晶粒度10~11级,540~550℃×1h×4次回火后,硬度可达63~65HRC。(2)我国自产的低合金高速钢301、4341钢的热处理 301(W3Mo2Cr4VSi)及4341(W4Mo3Cr4VSi)钢1175~1180℃加热淬火,晶粒度10~11级,540~560℃×1h×4次回火后,硬度可达64~66HRC。(3)M2及9341钢的热处理 M2(W6Mo5Cr4V2)及9341(W9Mo3Cr4V)钢1155~1165℃加热淬火,晶粒度10.5~11.5级,550~560℃×1h×4次回火后,硬度可达64~66.5HRC。塞规是常用的量具,国内曾用20Cr钢渗碳淬火,也有用CrWMn、9SiCr等合金钢制作。高速钢热处理后有很高的硬度,锯片铣刀、三面刃铣刀、螺钉槽等有内孔的刀具,操作者往往在机床未停稳就测量,这使9SiCr等合金钢塞规磨损很快而失效,笔者使用高速钢废料头和45钢摩擦焊制造塞规,收到了意想不到的效果。塞规材料选用碳饱和度较高的M2或高性能高速钢制造,淬火加热温度取中上限,炉前晶粒度控制在9.5~10级,550℃×1h×4次回火后,硬度≥65HRC,使用寿命是9SiCr钢的20倍以上。处理好成分-组织-性能、产品寿命“三点一线”的关系笔者在职时主管工厂的热加工全部技术事宜,除对高速钢实施分炉号管理外,还坚持原材料进厂试淬制度。合格者方可入库,试淬数据作为批量生产的参考。因此,从事热处理的技术人员一定要研究材料,如果不懂材料等于没有入门。50多年来,笔者悟出一个道理,要搞好热处理必须处理好成分、组织、性能与工件寿命(产品生命线)之间的复杂关系(可称为“三点一线”)。材料是基础,基础不牢地动山摇,成分决定组织,组织决定性能,性能决定寿命。根据工件的用途,我们应该建议采购适合成分的钢材,施行最佳的热处理工艺,获得该产品所需的突出性能,这样制造出来的产品才是高档次、有品位的,而不只是合格品。当今社会给合格品没有多少生存空间,必须出精品。

结束语

高速钢与其他钢相比,有多种特性。用高速钢丝制作的钻头、铣刀、丝锥、冲棒、轴承及塞规等产品,因要求的性能不同,失效形式各异,所以热处理工艺必须个性化。热处理工作者要正确处理好成分、组织、性能与产品寿命“三点一线”的关系,把单位的产品质量搞上去,争得市场份额才是硬道理。作者:赵步青

单位:安徽嘉龙锋钢刀具有限公司

欢迎你第一次访问网站!

欢迎你第一次访问网站!

热处理知识真的很重要,希望楼主多发些这方面的知识。

钢管是怎么热处理的?