9.2 钢中的各种组织和夹杂物

9.2.1 钢中的各种组织简介

9.2.1.1 铁素体(F)

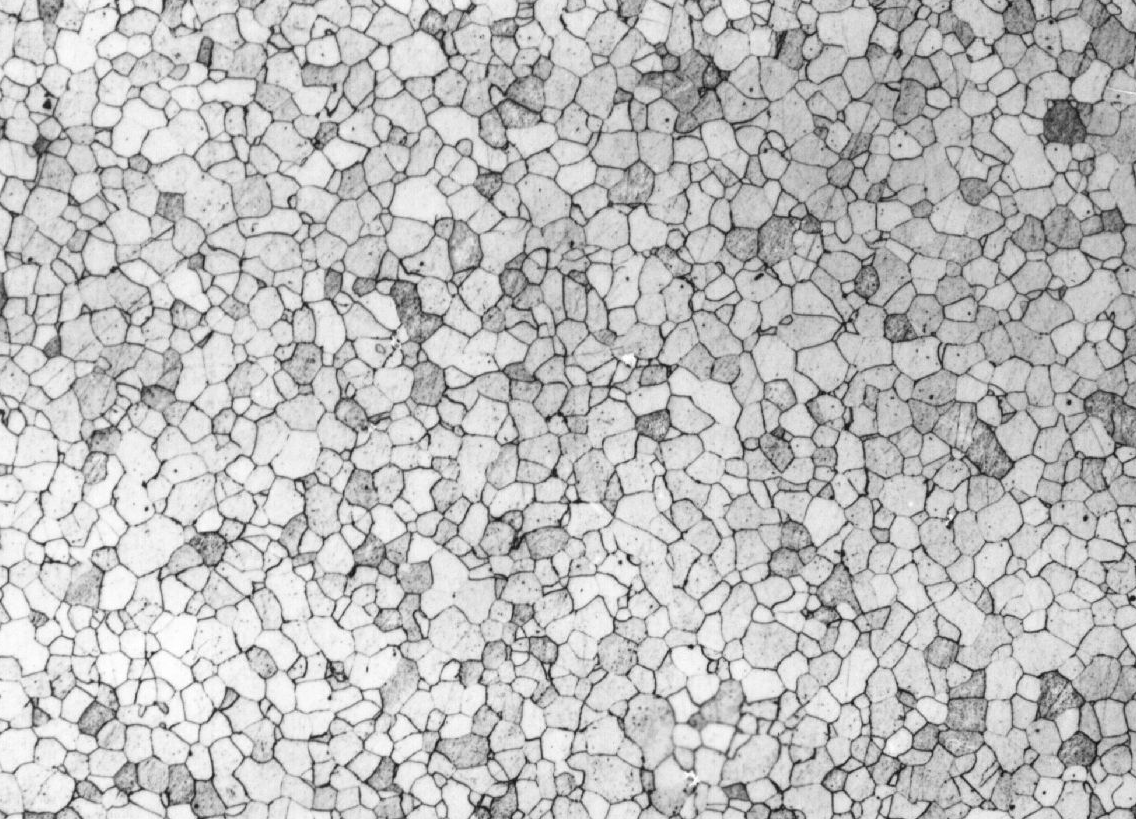

铁素体是碳与合金元素溶解在α-Fe中的固熔体(见图9-8)。亚共析钢的铁素体呈块状、网状和针状。

图9-8 铁素体 100X

在金相显微镜下呈白色发亮的晶粒,各晶粒间由于位向不同,受腐蚀的情况略有差别而稍有明暗的不同。

铁素体具有良好的塑性和韧性,但强度和硬度不高,一般硬度为50-80HBS。

9.2.1.2 奥氏体(A)

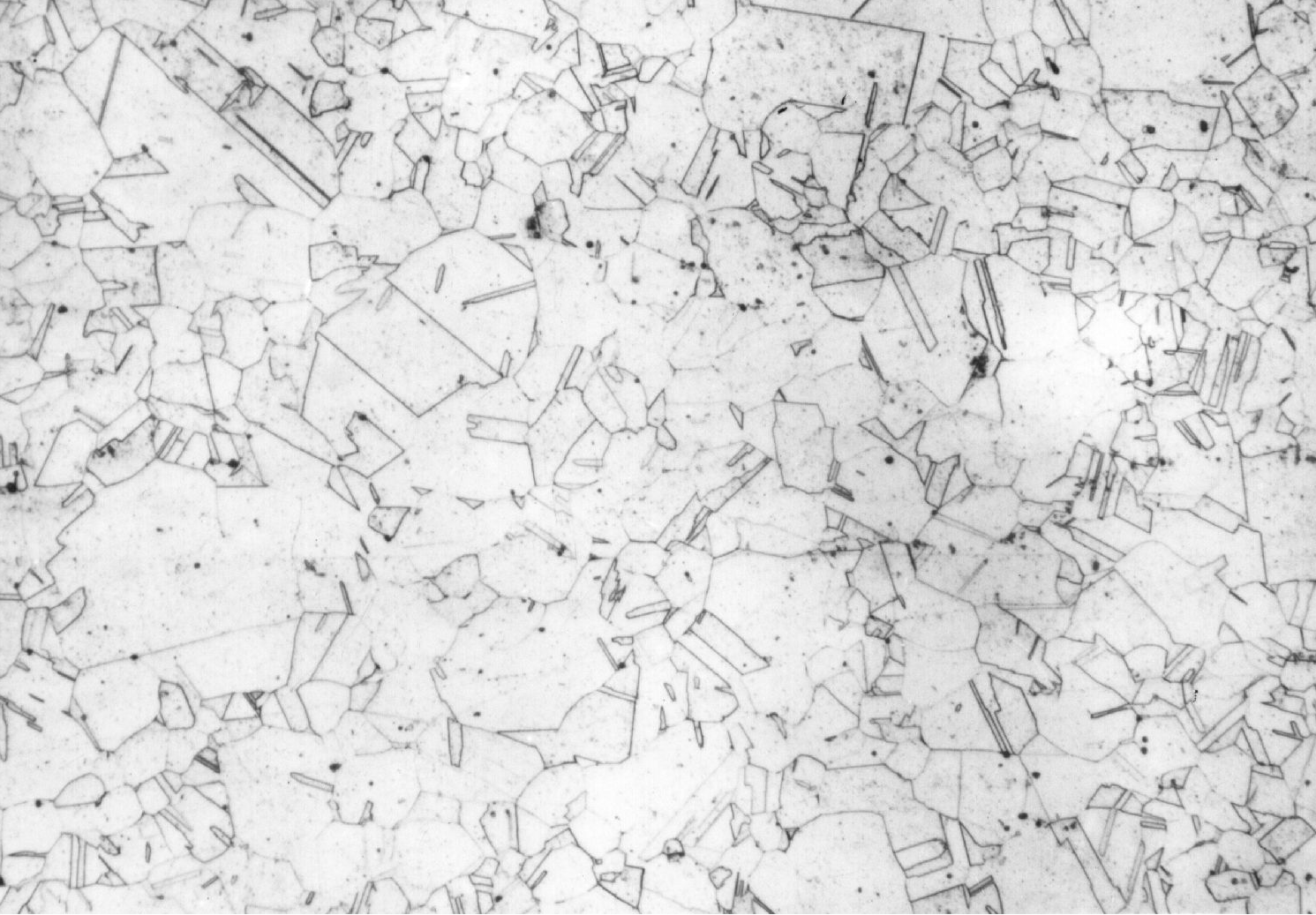

奥氏体是碳与合金元素溶解在γ-Fe中的固溶体(见图9-9)。奥氏体在光学显微镜下呈规则多边形,如果钢中加入大量的Mn和Ni,就能大大提高奥氏体在低温下的稳定性,从而使奥氏体保持于室温,这种钢称为奥氏体钢。奥氏体钢中有孪晶或滑移线,晶界比较直。淬火钢中的残余奥氏体分布在马氏体针的空隙处,颜色浅黄发亮。

奥氏体较铁素体有更高的塑性,所以钢在轧制或锻造时都要加热到形成奥氏体的温度以便压力加工。一般情况下硬度为170-220HBS。

图9-9 奥氏体组织 100X

9.2.1.3 渗碳体 [Fe3C,(Fe,Me)3C]

渗碳体是碳、合金元素与铁的化合物。含碳6.67%,熔点约1600℃。渗碳体不受硝酸酒精溶液浸蚀,在金相显微镜下呈白色发亮的片状、网状、球状或点状组织。

渗碳体的硬度很高,相当于800HB,脆性大,塑性几乎等于零;是一个硬而脆的相,在钢中是主要强化相。

9.2.1.4 珠光体(P)

珠光体是铁素体和渗碳体的机械混合物。

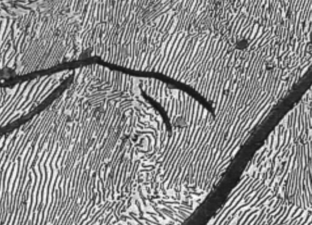

片状珠光体是由一层铁素体加一层渗碳体组成的,渗碳体呈窄条,铁素体呈宽条(见图9-10)。500倍以下能分辨片层者称片状珠光体,500倍以上能分辨片层者称索氏体,电子显微镜下才能分辩片层者称屈氏体。它们统称为珠光体类组织。

它们的力学性能主要取决于片层间距离,片层间距越小,强度、硬度越高同时塑性与韧性也有所改善。珠光体硬度<25HRC,索氏体硬度25-35 HRC,屈氏体硬度35-40 HRC。

图9-10 片状珠光体+片状石墨 500X

9.2.1.5 球状珠光体(P球)

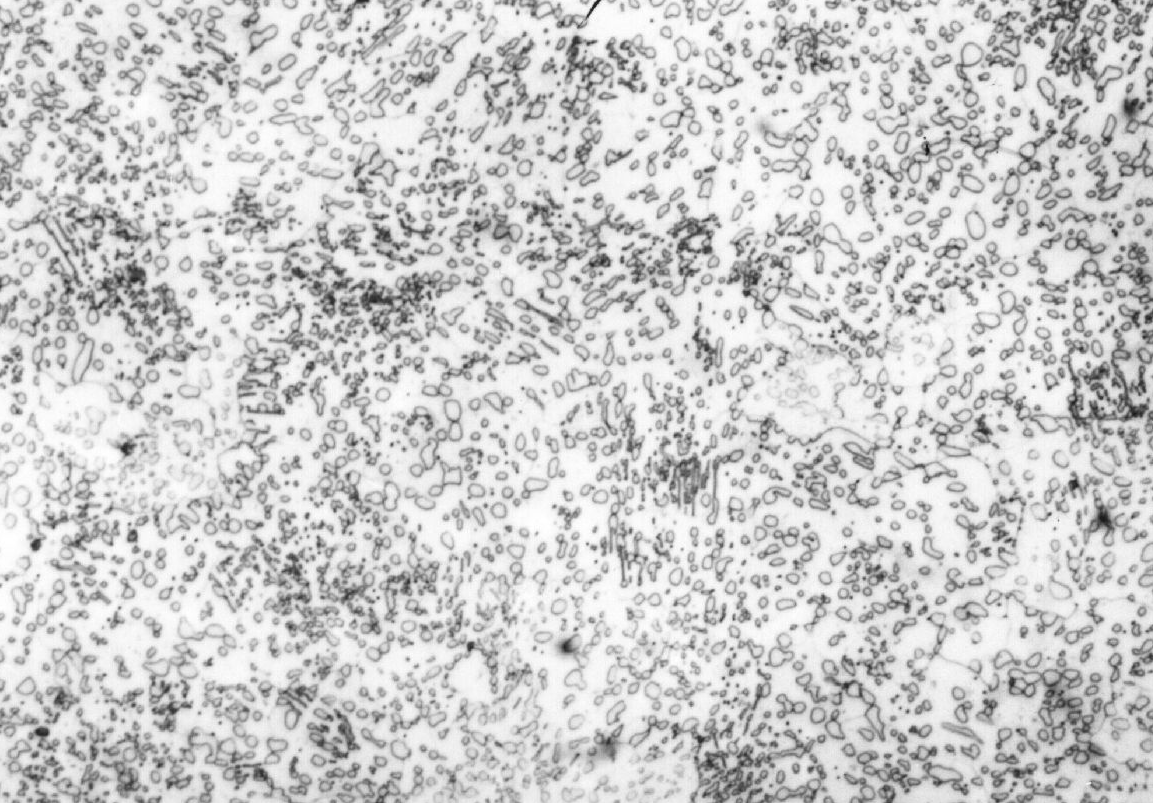

也称粒状珠光体(见图9-11)。渗碳体呈球粒状分布在铁素体基体上。采用球化退火工艺AC1+(20-30℃),可使片状珠光体变为球状珠光体。球化退火可以降低硬度,改善切削加工性能。

图9-11 球状珠光体 500X

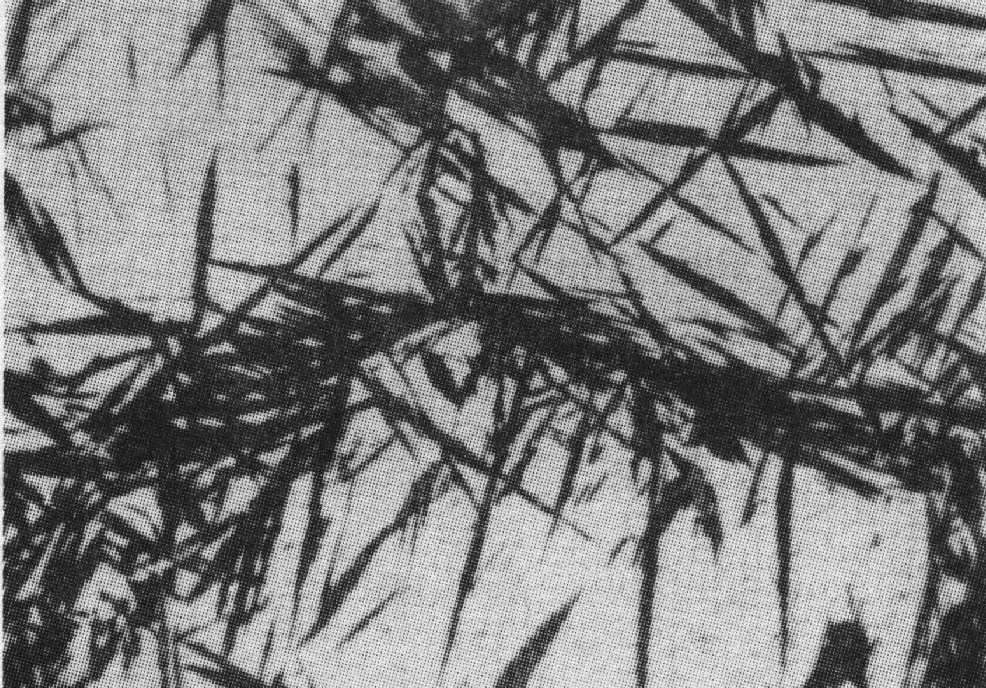

9.2.1.6 上贝氏体(B上)

过冷奥氏体在350℃-550℃之间形成的相变产物叫上贝氏体组织,以晶界为对称轴,呈羽毛状(见图9-12)。这种羽毛组织是由平行排列的针状或板条状铁素体与分布在铁素体间的短条状渗碳体所组成,短条状渗碳体的方向大体与板条状铁素体平行。上贝氏体强度高于同一成分的钢形成的珠光体的强度。上贝氏体硬度在40- 45HRC之间。

图9-12 羽毛状上贝氏体 (中间) 600X

9.2.1.7 下贝氏体(B下)

350℃以下Ms点以上之间形成的针状组织叫下贝氏体(见图9-13)。下贝氏体是针片状铁素体基体上分布着很细的碳化物片。在晶内呈针状、两端尖、针叶基本不交叉,但可交接,与回火马氏体不易区分。高碳高合金针叶比较细,颜色蓝黑,低碳低合金钢为灰色。

图9-13 下贝氏体 500X

下贝氏体与上贝氏体相比不仅有高的强度、硬度与耐磨性,而且具有良好的塑性和韧性。下贝氏体强度和相应温度的回火马氏体相似,硬度在45-55HRC之间。

9.2.1.8 粒状贝氏体(B粒)

大块铁素体内包含着一些渗碳体颗粒和“小岛状”组织。(见图9-14)

一般常出现在低碳低合金中。

图9-14 粒状贝氏体 400X

9.2.1.9 马氏体(M)

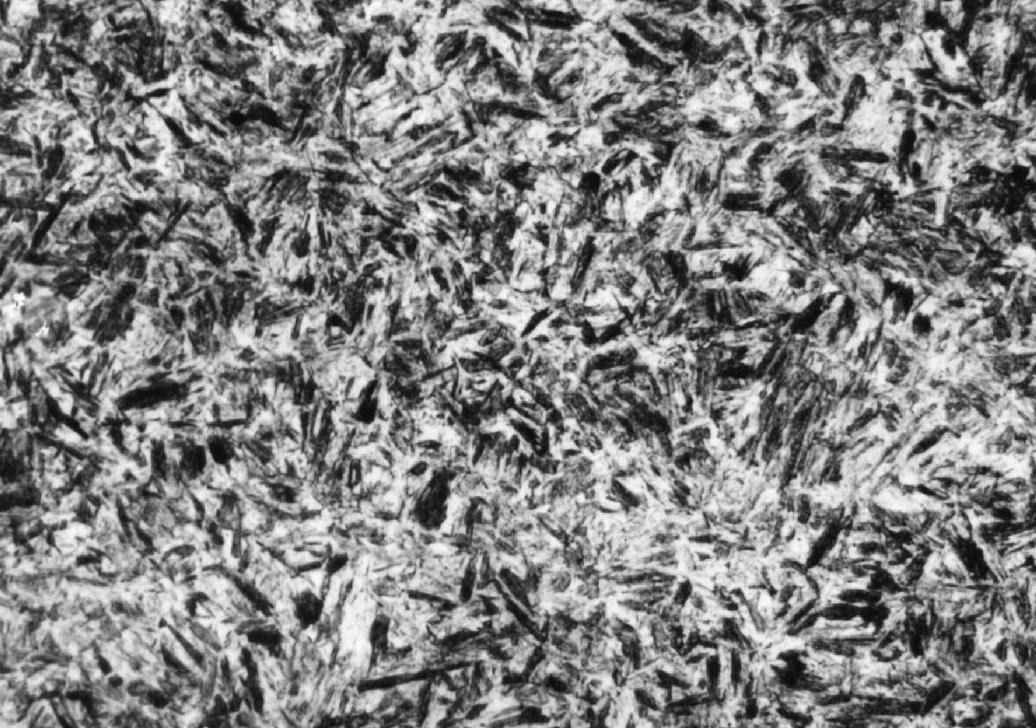

马氏体是碳在α-Fe中的过饱和固溶体。(见图9-15)

图9-15 低碳板条马氏体 500X

当钢的碳含量较低时,钢自奥氏体状态急速冷却时,在连续冷却过程中转变为板条状马氏体,又称低碳马氏体。板条马氏体形似薄木条,相互平行排列在一个晶面上。

板条马氏体具有较高的强韧性,还有较高的断裂韧性和较低的冷脆转变温度。

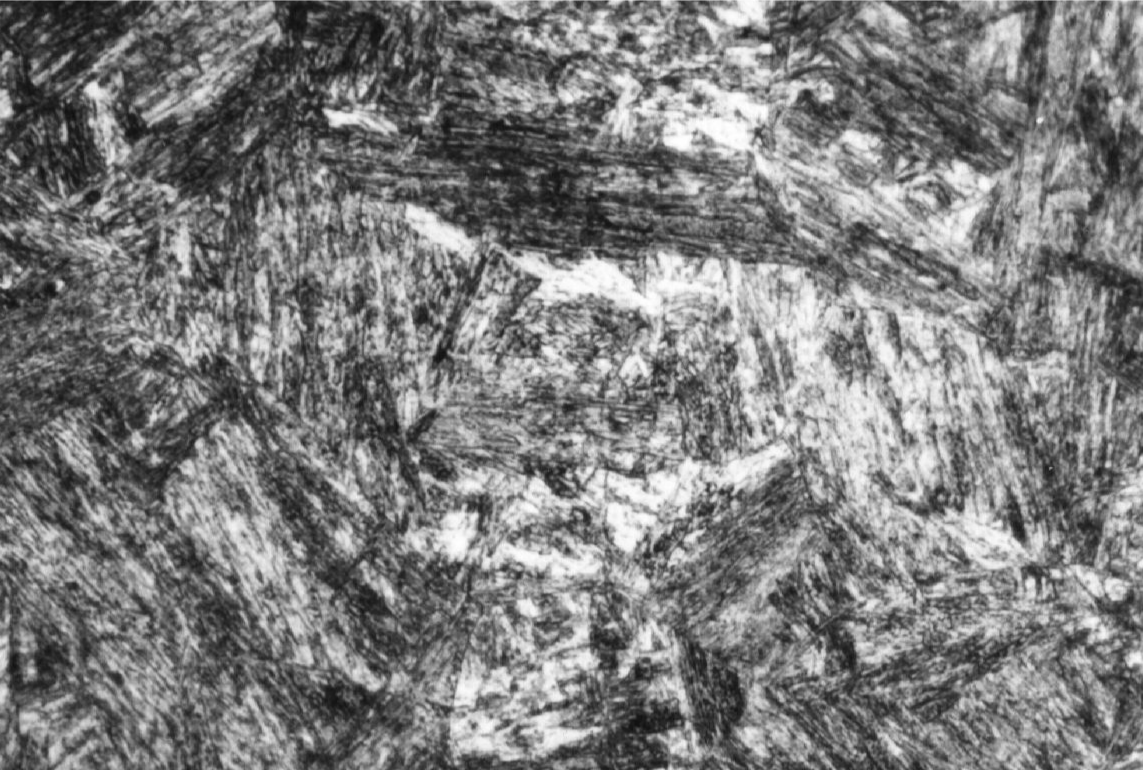

高碳奥氏体形成片状马氏体,也称针状马氏体(见图9-16)。马氏体向奥氏体晶内生长形成针状,针间呈一定的角度,彼此相交但不穿过。钢中马氏体具有高强度、高硬度,但塑性、韧性很低,脆性大。马氏体的强度、硬度随马氏体中含碳量的增加而增加,但塑性和韧性急剧降低。

图9-16 片状马氏体 400X

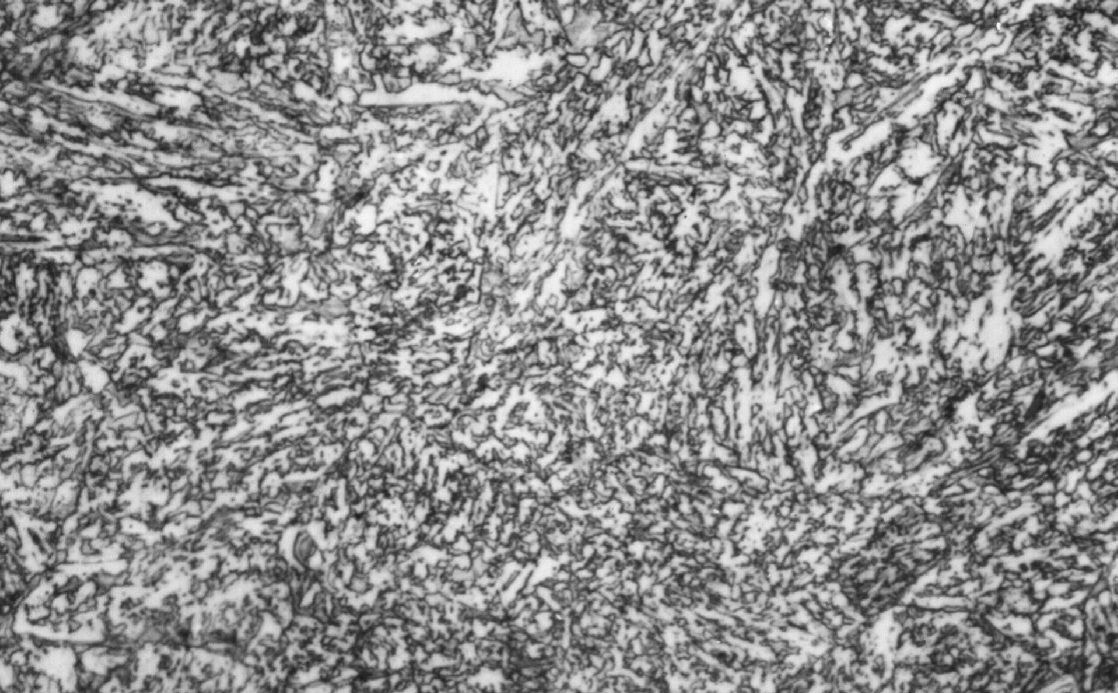

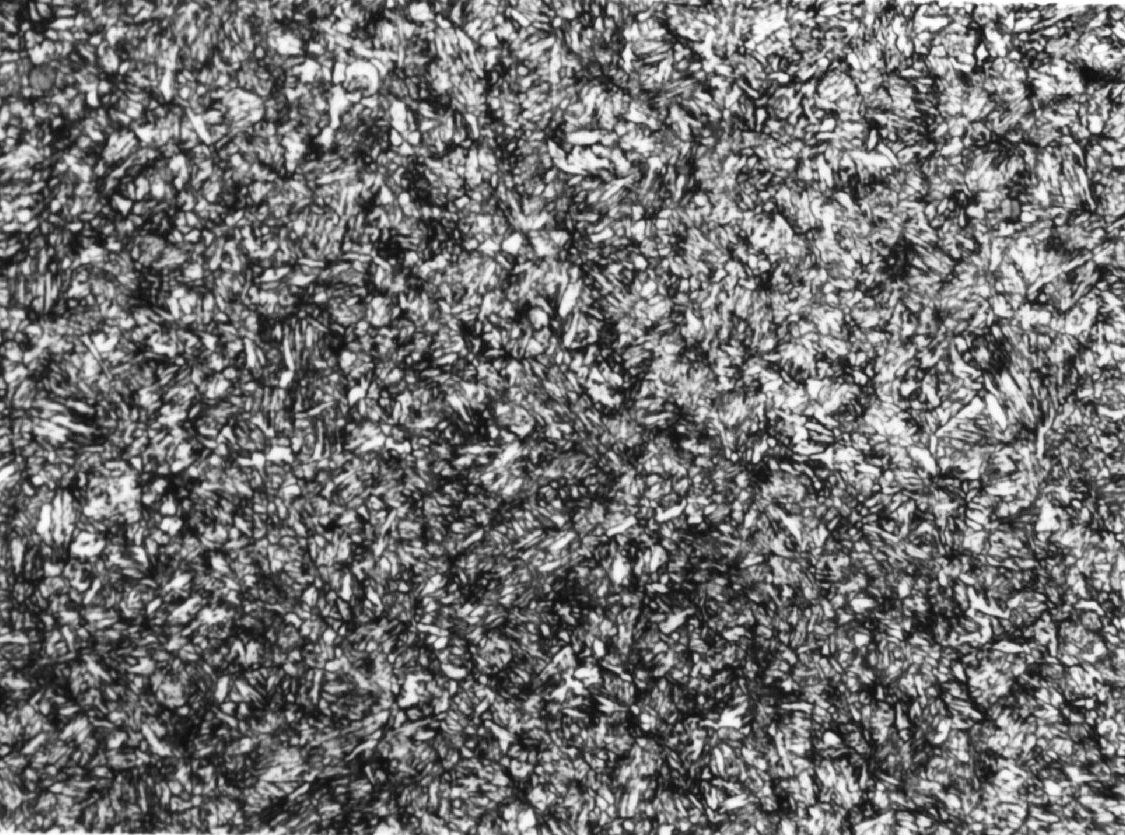

9.2.1.10 回火马氏体(M回)

马氏体在低温(150~250℃)回火时,其中大部分过饱和的碳以高度弥散的渗碳体和碳化物形式从马氏体内部析出,使马氏体片在金相试样制备时极易受到腐蚀,而在显微镜下呈现黑色,在光学显微镜下碳化物质点不能分辩。这样的马氏体称为回火马氏体(见图9-17)。回火马氏体保留了淬火马氏体针的方向性。性能方面回火马氏体仍具有高硬度和高耐磨性,而降低了淬火内应力和脆性。回火后硬度一般为58-64HRC.

图9-17 回火马氏体 400X

9.2.1.11 回火屈氏体(T回)

马氏体在中温(350℃~500℃)回火后得到的组织称为回火屈氏体(见图9-18)。回火屈氏体是铁素体与渗碳体的混合物,其中渗碳体呈细粒状分布,马氏体针方向明显,颜色暗黑,500倍下不能分辩碳化物质点。

回火屈氏体具有很高的弹性极限、屈服极限和较高的韧性、塑性。中温回火主要用于各种弹簧和热模具,回火后硬度一般为35-50HRC。

图9-18 回火屈氏体 400X

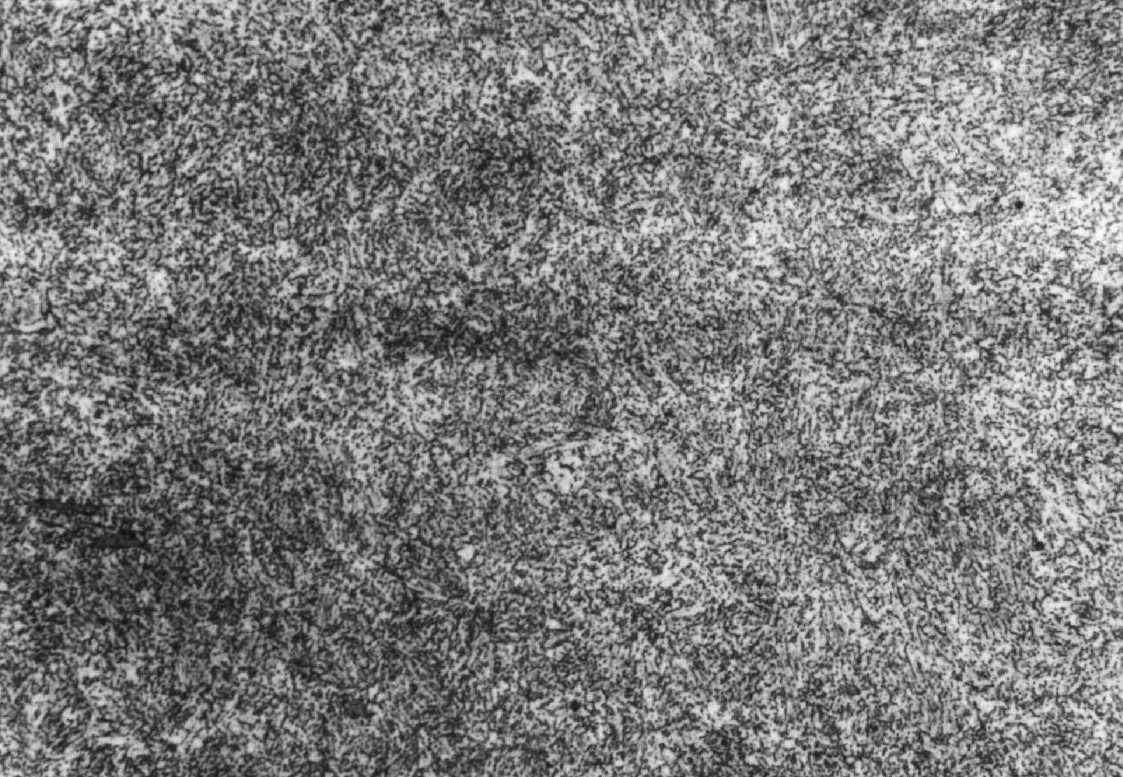

9.2.1.12 回火索氏体(S回)

马氏体高温(500℃~650℃)回火的产物称为回火索氏体。(见图9-19)回火索氏体也是铁素体和渗碳体的混合物,其中渗碳体的颗粒比回火屈氏体中的粗,在金相显微镜下已较清晰。得到回火索氏体的目的是为获得强度、塑性和韧性都较好的综合力学性能。回火后硬度一般为20-35 HRC。

图9-19 回火索氏体 400X

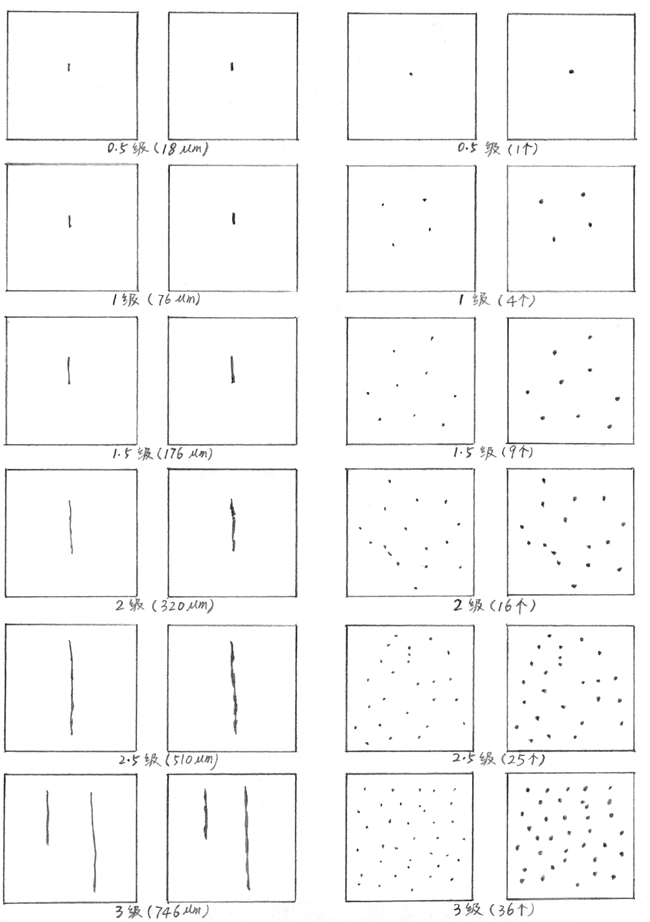

9.2.2 钢中非金属夹杂物含量的测定标准评级图显微检验法

GB/T 10561-2005/ISO 4967:1998(E)

1.范围

本标准规定了用标准图谱评定压缩比大于或等于3的轧制或锻制钢材中的非金属夹杂

物的显微评定方法。

2. 取样

夹杂物的形态在很大程度上取决于钢材压缩变形程度,因此,只有在经过相似程度变形的试样坯制备的截面上才可能进行测量结果的比较。

用于测量夹杂物含量试样的抛光面面积应约为200mm²(20mm X10mm),并平行于钢材纵轴,位于钢材外表面到中心的中间位置。

如果产品标准没有规定,取样方法如下:

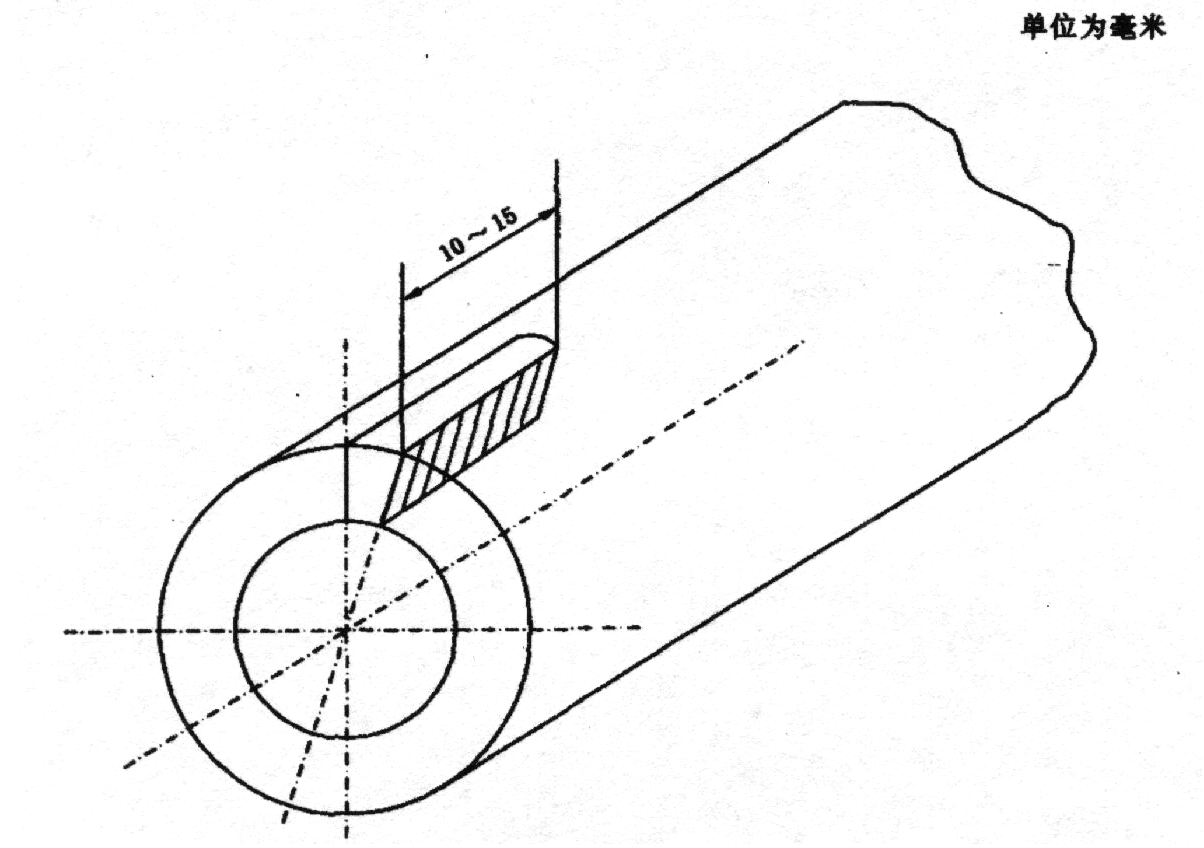

——直径或边长大于40mm的钢棒或钢坯:检验面为钢材外表面到中心的中间位置的部分径向截面。(见图9-20)

钢管取样见图9-21。

图9-20 钢坯取样部位 图9-21 钢管取样部位

3.原理

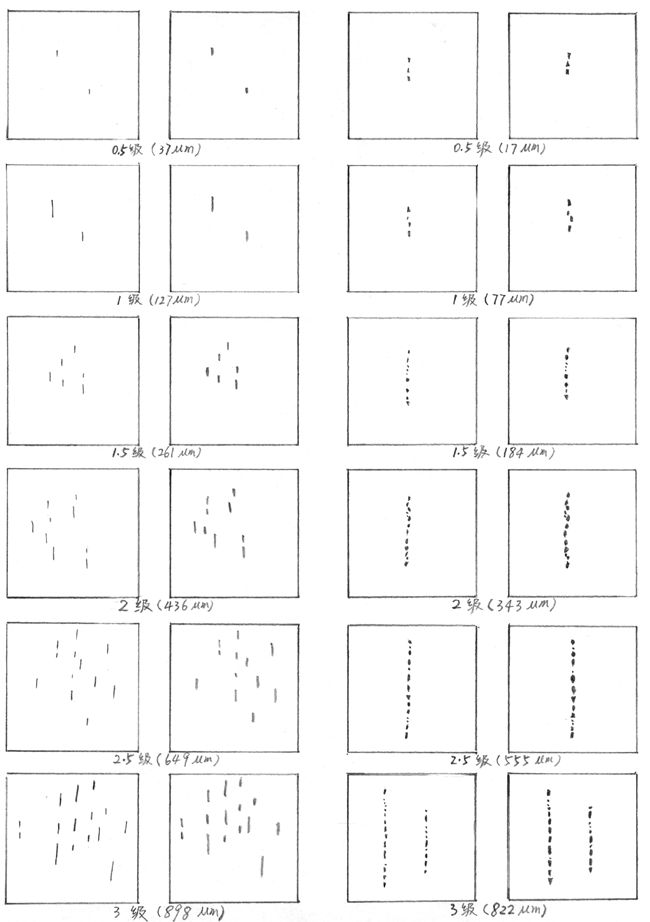

将所观察的试场与本标准图谱进行对比,并分别对每类夹杂物进行评级。

这些评级图片相当于100倍下纵向抛光平面上面积为0.50mm²的正方形视场。

根据夹杂物的形态和分布,标准评级图分为A、B、C、D和DS五大类。

这五大类夹杂物代表最常观察到的夹杂物的类型和形态:

——A类(硫化物类):具有高的延展性,有较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角。

——B类(氧化铝类):大多数没有变形,带角的,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有3个颗粒)。

——C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般≥3)的单个呈黑色或深灰色夹杂物,一般端部呈锐角。

——D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的,无规则分布的颗粒。

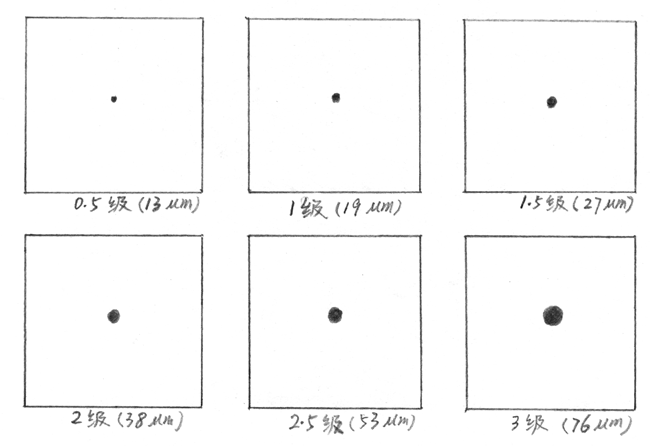

——DS类(单颗粒球状类):圆形或近似圆形,直径≥13μm的单颗粒夹杂物。

每类夹杂物又根据非金属夹杂物颗粒宽度的不同分成细系和粗系两个系列,见表9-3。每个系列夹杂物级别评定见表9-2。

表9-2 评级界限(最小值)

评级图级别i | 夹杂物类别 | ||||

A总长度μm | B总长度μm | C总长度μm | D数量 个 | DS直径μm | |

0.5 | 37 | 17 | 18 | 1 | 13 |

1 | 127 | 77 | 76 | 4 | 19 |

1.5 | 261 | 184 | 176 | 9 | 27 |

2 | 436 | 343 | 320 | 16 | 38 |

2.5 | 649 | 555 | 510 | 25 | 53 |

3 | 898(<1181) | 822(<1147) | 746(<1029) | 36(<49) | 76(<107) |

表9-3 夹杂物宽度

类别 | 细系 | 粗系 | ||

最小宽度μm | 最大宽度μm | 最小宽度μm | 最大宽度μm | |

A | 2 | 4 | >4 | 12 |

B | 2 | 9 | >9 | 15 |

C | 2 | 5 | >5 | 12 |

D | 3 | 8 | >8 | 13 |

4. 夹杂物含量的测定

在显微镜下将试样放大100倍,测量边长为71mm的正方形,实际面积为0.5mm²的视场内评定夹杂物的级别。

生产检验使用A法

应检验整个抛光面。对于每一类夹杂物,按细系和粗系记下与所检验面上最恶劣视场相符合的标准图片的级别数,见附录。

对于个别的夹杂物如果其长度超过视场的边长(0.71mm),或宽度或直径大于粗系最大值(见表2),则应当作为超尺寸夹杂物进行评定,并分别记录。但是,这些夹杂物仍应纳入该视场的评级。

对于不在一条直线上的条状夹杂物,如果两夹杂物之间的纵向距离小于或等于40μm且沿轧制方向的横向距离小于或等于10μm时,应视为一条夹杂物。

如果一条夹杂物内夹杂物的宽度不同,则应将该夹杂物的最大宽度视为该夹杂物的宽度。

如果夹杂物长度超长或宽度超尺寸,应单独记录,并计入视场内进行评级(超长的长度按0.71mm)。

5.夹杂物级别的计算(测量评级图片级别在3以上夹杂物)

A类硫化物(长度L用μm表示):Lg(i)=[0.560 5lg(L)]-1.179

B类氧化铝:Lg(i)=[0.462 6lg(L)]-0.871

C类硅酸盐:Lg(i)=[0.480 7lg(L)]-0.904

D类球状氧化物,n为每个视场中的数量:Lg(i)=[0.5lg(n)]-0.301

DS类单颗粒球状氧化物,d为直径:i=[3.311g(d)]-3.22

A类 B类

(硫化物类) (氧化铝类)

细系 粗系 细系 粗系

宽度2μm ~4μm >4μm ~12μm 宽度2μm ~9μm >9μm~15μm

图9-22

C类 D类

(硅酸盐类) (球状氧化物类)

细系 粗系 细系 粗系

宽度2μm ~5μm >5μm ~12μm 直径3μm~8μm ~ >8μm~13μm

图9-23

Ds类

(单颗粒球状类)

直径13μm~76μm

图9-24

注:生产检验时,GB10561-2005与ASTM E45-97均使用A法进行评定,评级图相同,评级界限值相同。不同之处在于国标多了大型球状夹杂物DS评级,而在美标里大型球状夹杂物是作为单独记录的,还有在国标里两条不在一条直线上的条状夹杂物横向距离间隔10μm作为一条夹杂,在美标里是间隔15μm。

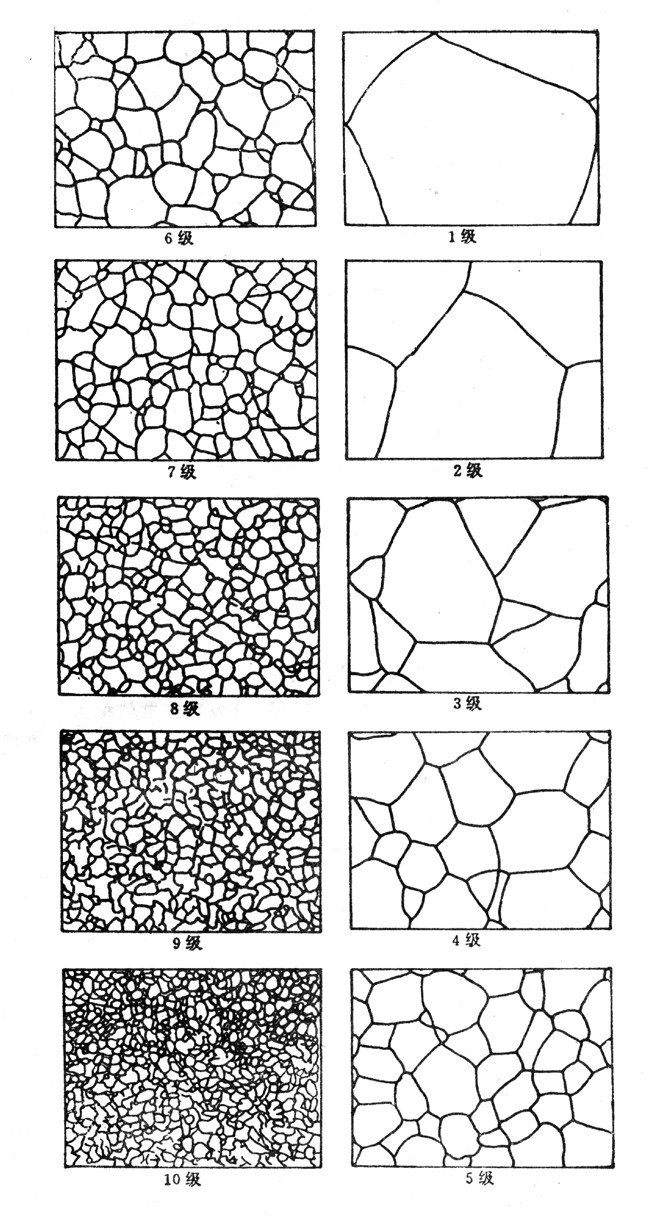

9.2.3 金属平均晶粒度测定方法

GB/T6394-2002

1. 本标准根据ASTM E112-1996重新起草。

2. 本标准规定了测定平均晶粒度的基本方法:比较法、面积法和截点法。生产中使用比较法。

3. 取样

3.1 测定晶粒度的试样应在交货状态材料上切取。试样的数量及取样部位按相应的标准或技术条件规定。

3.2 切取试样应避开剪切、加热影响的区域。不能使用有改变晶粒结构的方法切取试样。

3.3 推荐试样尺寸为:

圆形(直径):10-12mm;方形(边长):10mmX10mm

3.4 晶粒度试样不允许重复热处理。

4. 晶粒的显示

对于低合金低碳钢:4%硝酸酒精

回火索氏体晶粒:饱和苦味酸水溶液

奥氏体不锈钢:王水或10%草酸水溶液

5. 比较法

5.1 将腐蚀好的试样在金相显微镜下放大100倍,全面观察整个试样,选择有代表性的视场与标准系列评级图进行比较,选取与检测图象最接近的级别数,记录结果。

评级图有的是标准挂图、有的是目镜插片。

5.2 用比较法评估晶粒度时一般存在一定的偏差(±0.5级)。评估值的重现性与再现性通常为±1级。

5.3 若试样中发现晶粒不均匀现象,经全面观察后,如属偶然或个别现象,可不予计算。如较为普遍,则应计算出不同级别晶粒在视场中各占面积百分比。若晶粒所占的面积大于90%,则只记录此一种晶粒的级别数。否则,应用不同级别数来表示该试样的晶粒度,其中第一个级别数代表占优势的晶粒的级别。即遇混和晶粒度时,应分别报告各种晶粒度及其所占面积百分比。如7级70%+2级30%

5.4 若采用其它放大倍数进行比较评定,评定的结果可以按下表换算成100X的晶粒度。

表9-4 与标准系列评级图等同图象的晶粒度级别数

图象的放大倍数 | 标准系列评级图编号(100X) | |||||||||

NO.1 | NO.2 | NO.3 | NO.4 | NO.5 | NO.6 | NO.7 | NO.8 | NO.9 | NO.10 | |

25 | -3 | -2 | -1 | 0 | 1 | 2 | 3 | 4 | 5 | 6 |

50 | -1 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

100 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

200 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

400 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

800 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

图9-25 钢的晶粒度标准评级图

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

问你们买钢管,是不是联系:13337883086?