8.3 轧管厂精整矫直机

8.3.1 精整矫直机组设备概述

轧管厂精整作业区生产线上安装有两台矫直机,主要作用是对来料钢管进行矫直,消除钢管在轧制、运输、热处理和冷却过程中产生的弯曲,使钢管直度符合相关要求,同时起到对钢管归圆的作用,保证管端及钢管外表面质量。

矫直机是由意大利1NCE公司制造的,斜辊立式2-2-2型矫直机,由计算机实现自动控制。

矫直机的结构分主机和辅助设备组成

8.3.1.1 主机设备

主机设备包括:机架、主传动装置、辊间距调整装置、角度调整装置、快开装置、矫直辊、液压站和控制系统等。

1 机架:由上下两部分组成,由六根立柱支撑。均由钢结构构成。上部装有三套间距调整装置、三套角度调整装置,出口辊装有一套快开装置;下部安装有三套角度调整装置,入口、中间辊分别各安装有一套快开装置,中间上辊的间距调整装置与下部的离合器由一根传动轴连接完成矫直机的挠度调整。矫直辊安装在六根立柱中间。

2 主传动装置:每台矫直机都有两套传动装置。分别用于传动三个上辊和三个下辊,传动装置与轧制轴线呈30度角布置。每一套传动装置包括一台电机、一台三路减速机(减速比约1:8)、三个万向接轴组成。

3 间距调整装置:由调整电机带动蜗轮蜗杆,使调整丝杠旋转,从而带动矫直机上转鼓上下移动,达到调整辊间距的目的。调整中间辊挠度时,离合器闭合,传动轴带动上下辊同时上下移动,使挠度增加或减少。间距调整完毕后,由消除间隙液压缸锁紧,减少在矫直过程中上辊对丝杠的冲击。

4 角度调整装置:矫直机的六个辊都可进行角度调整。分别由液压马达带动丝杠,使丝杠带动转鼓平台在一个角度范围内转动。角度调整完毕后,由每个平台上的两个液压锁紧缸将平台角度位置固定。

5 快开装置:在入口、中间下辊和出口上辊都装有快开液压缸,液压缸与转鼓平台相连,可使装在平台上的矫直辊快速闭合、打开。快开装置有利于钢管在矫直时顺利咬入,同时可避免钢管在矫直过程中,矫直辊对钢管端部的碰伤。

6 矫直辊:是钢管矫直的重要工具,由高铬钢为材料加工制成,根据产品大纲,用双曲线的方法设计辊面曲线。

7 液压站:每台矫直机由一台液压站提供动力,主要用于矫直辊快开装置、角度调整装置和消除间隙液压缸。

8.3.1.2 辅助设备

辅助设备包括入口升降辊道、出口升降辊道、接料勾等。

1 入口升降辊道:由七个运输辊和U型半封闭护板组成,前四个、后三个运输辊分别由一个液压缸带动连杆使其升降。辊道设置为升降形式,主要是杜绝钢管在矫直过程中辊道对钢管表面的划伤。

2 出口升降辊道:由一个封闭的巷道和八个运输辊组成,由一个液压缸通过连杆带动运输辊道一起升降。封闭巷道的侧面是一个由液压缸开启的门,用于矫直后钢管从侧门放出。

3 接料钩:由一组L型的勾子和一个液压缸构成,目的是接住从出口侧门放出的钢管并把钢管放到探伤吹灰台架上。

8.3.2 矫直机相关参数

8.3.2.1 矫直辊支点距离: 2100 mm

矫直辊调整角度: 30°± 5°

矫直速度: 9 ~ 90 m/min

矫直辊辊身长度: 550 mm

矫直辊直径: 400 mm

8.3.2.2 矫直范围

长度: 6 至 15 m

直径: Φ114~300mm

壁厚: 4.58 ~ 40 mm

8.3.2.3 主传动电机: 2 台 200 KW 直流 最大1200 rpm

8.3.3 矫直原理

矫直作用主要是通过一对向上调节的中间辊来得到的,由此产生管子的纵向反复弯曲,与此同时,每对矫直辊还对钢管施加一定的压力,使钢管横截面发生椭圆变形;这种椭圆变形、弯曲变形叠加,促使钢管在变形过程中有一个拉得比较开的塑性变形范围。矫直过程中,管子的每个横截面在这一塑性范围内连续多次地横向来回弯曲,同时弯曲变形逐渐减小,达到钢管被矫直的效果。

8.3.3.1 冷变形是软化过程小,硬化过程很强的变形过程。

冷变形的温度范围是其熔点绝对温度0.25倍以下,基本是在室温下完成的。由于温度低于0.25T熔时发生恢复很小,硬化在整个塑性变形过程中主导作用,因而冷变形时金属抗力指标随着所承受的变形程度的增加而持续上升。塑性指标则随着变形程度增加而逐渐下降,表现出明显的硬化现象,当积累的冷变形量过大时,在金属达到所要求的形状和尺寸以前,将因塑性变形能力的“耗尽”而产生破断。因此,材料的冷变形工作一般要进行多次,每次只能根据材料本身的性质及具体的工艺条件完成一定数值的总变形量,而且各次冷变形中间,需要将硬化了的、不能继续变形的坯料进行退火以恢复塑性。

冷变形的优点是所得到的制品表面光洁、尺寸精确、形状规整。恰当选择冷变形—退火循环时,可以得出具有任意硬度的产品。这是热变形很难实现的。

8.3.3.2 关于包辛格效应:

多晶体金属在受到反复交变的载荷作用时,出现塑性变形抗力降低的现象,称包辛格效应。

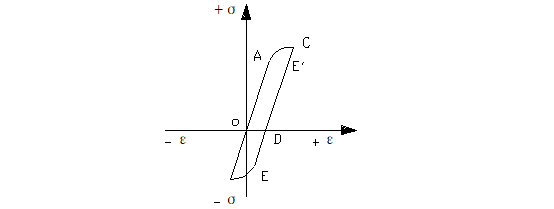

图8-8 包辛格效应

如图8-8,显示包辛格效应时,所得到的应力变形曲线的例子,拉伸时材料的原始屈服应力在A点,若对此材料进行压缩时,其屈服应力也与它相近(在点线的B点),以同样的试样使其受载荷超过A点而至C点,卸载后将沿CD线返回至D,若在此时对它施以压缩负荷,则开始塑性变形将在E点,E点的应力明显地比原来受压缩材料在B点屈服应力低,这个效应是可逆的,若原试样经塑性压缩再拉伸时,同样发生屈服应力降低的现象。

实际上,当连续变形是以异号应力来交替进行时,可降低金属的变形抗力,用同一符号的应力而有间隙地连续变形时,则变形抗力连续地增加。

(包辛格效应仅在塑性变形不太大时才出现。如黄铜是在给予4%以下的塑性变形时才出现明显的包辛格效应,对于硬铝则小于0.7%。)

8.3.3.3 在钢管矫直的过程中,它的变形有轴向变形和径向变形,但是它的变形是复杂的。

1 纵向弯曲分析:

纵向弯曲矫直是使钢管产生与弯曲相反方向的塑性变形来达到矫直弯曲的目的,而不弯曲的管子断面只产生弹性变形,塑性变形区占支撑距的40%长度。

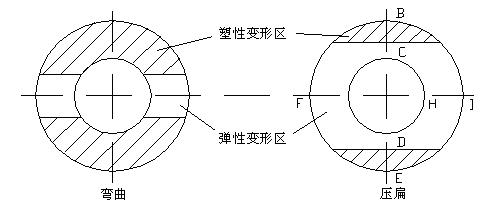

2 横向压扁效应:

横向压扁及通过叠加椭圆压扁变形来达到矫直的目的。在矫直截面中产生如图8-9中BCDE的塑性区。这对矫直效果是非常重要的,因为弯曲矫直不能使截面全部为塑性区,利用压扁变形来补偿。另外,对局部弯曲、管端弯曲、纵向弯曲矫直效果很差,必须是纵向弯曲和压扁的共同作用才能达到满意的矫直效果。(注:提高钢管壁厚精度可提高钢管的抗压

图8-9 变形原理图

溃性能,矫直时,钢管压扁会在钢管中产生交变的切向应力,由于包辛格效应和残余应力的作用而使钢管强度降低。因此钢管的矫直要严格控制钢管的压扁量。)

3 螺旋接触带:

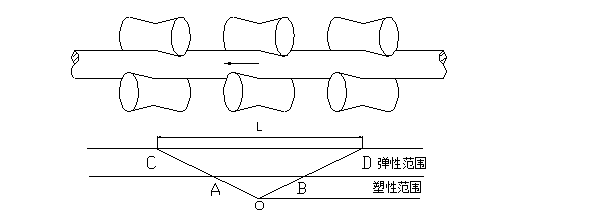

矫直时钢管螺旋前进,钢管与矫直辊的螺旋接触带必须沿钢管全长覆盖。如图8-10,必须建立螺旋接触带与矫直辊倾角、矫直辊数量和矫直辊间距等的关系,使钢管每一断面均受到压扁产生椭圆效应,得到矫直效果。

图8-10 矫直原理图

对于对向布置的六辊矫直机它除利用弯曲矫直(通过提高中间下辊高度)外,在上下两个矫直辊之间还给予一个径向压力。如果设两端矫直辊的距离为L,则在L的范围内,包括弹性变形区和塑性变形区两部分。一般情况下,塑性变形区为L的40%,即钢管沿COD曲线弯曲。如图所示。但是CA和BD部分的钢管处于弹性变形区,所以钢管没有得到任何矫直,只有在AOB范围内,钢管由于发生塑性变形而得到矫直,而在O点的变形量最大,应该在此点(即中间辊)给钢管一个与它的原始曲率相同或稍大一点的弯曲曲率,使钢管得以矫直。

根据下式计算压下量和挠度值

压下量计算公式:

D-S

C= --------------- ×100%

D

式中:C — 压扁度,一般取C=0.5~1%;

D — 钢管直径;

S — 矫直时辊缝。

挠度计算公式:

σs·L2

f = ---------------

E·D·K

式中:F — 挠度(中间辊偏移量);

σs — 钢管屈服强度;

L — 矫直辊辊距;

E — 钢管弹性模量;

D — 钢管直径;

K — 系数,一般取20~50(随压扁度C变动)。

8.3.4 矫直机的矫直过程及工艺控制要点

8.3.4.1 钢管的矫直过程

1 钢管由上游辊道进入矫直机入口辊道。

2 当钢管头部被入口辊道中间位置传感元件感应到时,辊道减速。

3 当钢管头部被入口辊道末端位置传感元件感应到时,入口辊道第一段下落,入口快开缸闭合延时开始计时。

4 管头进入入口矫直辊中间位置时,入口快开缸闭合,钢管被咬入,同时入口第二段辊道下落。

5 通过快开缸延时的设定,管头进入中间辊和出口辊中间位置时,中间辊、出口辊快开缸相继闭合,钢管进入矫直过程。

6 当管尾离开入口辊道中间位置传感元件时,入口辊道第一段上升。

7 当管尾离开入口辊道末端位置传感元件时,入口辊道第二段上升,同时通过快开缸延时的设定,管尾到达入口辊、中间辊和出口辊中间位置时,入口辊、中间辊、出口辊快开缸相继打开。

8 出口辊道上升,钢管被运送到出口辊道末端挡板处。

9 出口辊道下降,通道侧门打开,钢管靠重力滚到L型接料勾上。

10 接料勾下落,钢管滚到吹灰台架上,对钢管内表面氧化铁皮进行吹扫。

8.3.4.2 工艺控制要点

1 辊间距调整:

辊间距= 钢管外径 - 压下量

压下量= 钢管外径ⅹ 压下率

压下率根据表8-3选择

表8-3 单位: (mm)

壁厚(s) 压 下

孔型 | S< 6 | 6≤S<8 | 8≤S<10 | 10≤S<12 | 12≤S<15 | 15≤S<20 | S≥20 |

Φ181 | <2.5% | <2.1% | <1.7% | <1.4% | <1.1% | <0.8% | <0.6% |

Φ235、247 | <3.0% | <2.5% | <2.0% | <1.6% | <1.2% | <0.9% | <0.7% |

Φ291、310 | <3.5% | <3.0% | <2.5% | <2.0% | <1.6% | <1.0% | <0.8% |

说明:①:此表为钢管允许最大压下率。

②:调整参数可根据钢管规格、材质在此范围内选择。

2 挠度调整:根据被矫钢管屈服强度及弯曲度按表8-4选择。(单位:mm)

3 角度调整::

以满足钢管和矫直辊接触线长度大于辊身长度的3/4以上为准.

表8-4

屈服强 挠 度(δ)

壁厚S | δ<300 | 300≤δ<400 | 400≤δ<500 | 500≤δ<600 | 600≤δ<700 | δ≥700 |

S < 16 | < 4.5 | < 5 | < 7 | < 9 | < 13 | < 16 |

S ≥16 | < 4 | < 4.5 | < 6 | < 8 | < 11 | < 14 |

说明:此表为钢管允许最大挠度值。

4 速度设定::见表8-5

表8-5

钢管壁厚 S(mm) | 主电机转速(rpm) | 入口、 出口辊道速度(m/s) |

S < 10 | ≤ 1200 | ≤ 1.8 |

10 ≤S≤ 16 | ≤ 1050 | ≤ 1.7 |

16 < S | ≤ 900 | ≤ 1.6 |

注:按上表根据钢管不同规格选择主电机及入口、出口辊道速度。

5 快开缸闭合、打开延时调整:

通过调整快开缸闭合延时,既可保证管头不被矫直辊碰伤,又能够使管头弯曲得到最大限度的矫直。通过调整快开缸打开延时,可有效保证管尾不被矫直辊碰伤。

8.3.5 常见矫直缺陷的处理方法

8.3.5.1 矫后钢管管体直度达不到要求

1 原因分析:

1) 挠度值太大或太小。

2) 压下量太小。

2 处理方法:

1) 根据钢管规格、材质及来料弯曲度,选择正确的压下量和挠度值。

2) 矫后钢管弯曲度大于来料弯曲度说明挠度值过大,如矫后弯曲度小于来料弯曲度(直度未达标)说明挠度值过小。

8.3.5.2 矫后管头弯曲度超标,管体不超标。

1 原因分析:

1) 压下量不够。

2) 出口辊闭合较慢。

2 处理方法:

1) 调整合适的压下量。

2) 调整出口辊闭合延时,减少矫直盲区。

8.3.5.3 管头压扁

1 原因分析:

1) 矫直辊闭合过早,对管头产生碰伤。

2) 压下量过大。

2 处理方法:

1) 调整矫直辊闭合延时。

2) 减少矫直辊压下量。

8.3.5.4 管尾碰伤

1 原因分析

1) 挠度值过大。

2) 入口上辊角度过小。

3) 调整中间辊打开延时。

2 处理方法:

1) 降低挠度值。如来料弯曲较大,适当增加出口辊和中间辊压下量。

2) 适当增加入口上辊角度。

8.3.5.5 管体矫痕

1 原因分析:

1) 矫直辊角度过小或过大。

2) 矫直辊没有压下量。

2 处理方法:

1) 适当调整矫直辊角度(找出产生矫痕的矫直辊)。

2) 适当调整矫直辊压下量。

8.3.5.6 管体划伤。

1 原因分析:

1) 入口、出口巷道因残存锯屑

2) 管端毛刺对巷道内衬板造成损伤,引起管体被划伤。

2 处理方法:

1) 对巷道内残存锯屑进行清理,对划伤的衬板进行修磨。

2) 及时更换锯片,减少管端毛刺。

8.3.5.7 出口巷道衬板接口造成对管头的碰伤。

1 原因分析:衬板接口错位,钢管在出口巷道内晃动,造成对管头的碰伤。

2 处理方法:

1) 对出口巷道内衬板进行修磨整理。

2) 调整矫直参数(如增加挠度值、增加出口压下量等),减少钢管的晃动。

8.3.5.8 管体表面被压伤。

1 原因分析:出口通道侧门打开后,由于L型接料勾,传感元件问题,导致两支钢管在其上,通道侧门闭合后,压在第二支钢管上,造成管体被压伤。

2 处理方法:调整由于L型接料勾传感元件的位置和灵敏性。

8.3.6 工具管理

矫直机的矫直工具为矫直辊,当矫直辊磨损较为严重,不能满足与钢管保持线接触或表面裂纹、粘钢影响钢管的矫直质量时,应对矫直辊予以更换。更换下来的矫直辊送到工具车间,对其辊套进行更换,以备再次使用。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

问你们买钢管,是不是联系:13337883086?