扳手突然断裂,这次是谁惹的祸?

力矩扳手的主要作用是紧固螺栓,其应用力矩一般为扳手扭力的20%~90%连续可调,使用时先设定目标扭矩,扳动手柄,在其扭矩达到目标值时,扳手会发生轻微的震动和清晰的“卡塔”声。某力矩扳手使用了3个月后,头部和手柄之间的连接杆出现断裂。为查明其断裂原因,来自郑州精益达汽车零部件有限公司的武坤、杨帆等研究人员进行了一系列理化检验与分析,并对其热处理工艺进行改进,以防止该类问题的再次发生。

1 理化检验

1.1 宏观观察

力矩扳手长1180mm,扭矩为1200N·m,断裂发生在其头部和手柄连接处,见图1a),由于靠近扳手头部,此处受力较大。图1b)是安装在扳手内部的连接杆,主要作用是连接头部和手柄,直径为16mm,长为350mm。图1c)是力矩扳手的断口宏观形貌,断口分为3个区域:Ⅰ区是裂纹源区,位于断口边缘位置,约占断口面积的1%~2%;Ⅱ区是疲劳扩展区,呈亮白月牙形,有明显疲劳辉纹,约占断口面积的8%~10%;Ⅲ区是瞬断区,颜色灰暗,有明显撕裂棱,约占断口面积的90%。由此可知,断裂时连接杆受力较大,属于高应力低周疲劳断裂。

图1 扳手断裂位置、连接杆及断口的宏观形貌

1.2 化学成分分析

连接杆材料为40Cr合金钢,在断口附近取尺寸为ϕ16mm×12mm的圆柱形试样,经磨床磨平和砂轮机抛光后,采用直读光谱仪进行化学成分分析,得出其化学成分符合GB/T 3077—2015《合金结构钢》对40Cr合金钢的技术要求。

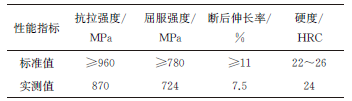

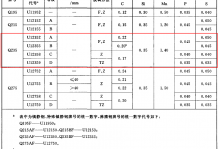

1.3 力学性能试验

经调质热处理的连接杆,其硬度为22~26HRC,在连接杆上截取一段尺寸为ϕ10mm×5mm的试样,采用万能材料试验机测其拉伸性能,采用洛氏硬度计测其硬度,结果如表1所示,其抗拉强度、屈服强度、延伸率均不符合技术要求。

表1 连接杆的力学性能试验结果

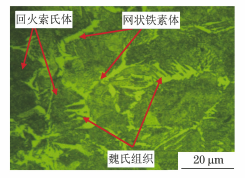

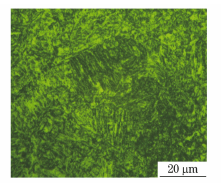

1.4 显微组织观察

在靠近连接杆断口处截取试样,用硝酸乙醇进行腐蚀后,采用显微镜进行观察。由图2可见,暗灰色组织为马氏体经高温回火后转变成的回火索氏体,以及母相奥氏体晶界处析出的网状铁素体和平行分布的针状铁素体,呈倒三角形分布在晶粒内部的是魏氏组织,魏氏组织中的铁素体沿母相奥氏体的惯习面析出,惯习面的晶面指数为{1 1 1}γ。淬火冷却条件下,当温度降至Ac3线时,为了保持组织的稳定,多余的铁素体会从固溶体中向四周“排出去”,从而形成网状铁素体,这是典型的高温转变特征。冷却速率越慢,越容易形成网状铁素体和魏氏组织,连接杆在冷却过程发生了高温转变,说明其热处理工艺不合理。

图2 连接杆断口处的的显微组织

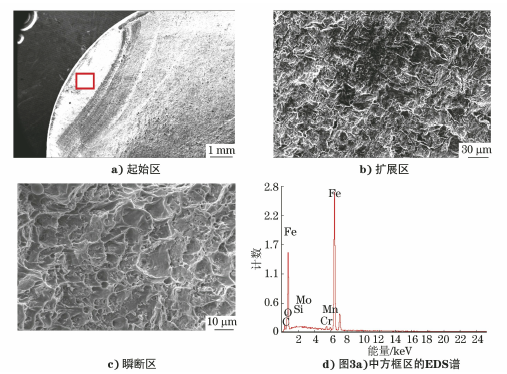

1.5 断口分析

图3a)是断口起始区的微观形貌,起始区位于断口边缘,在裂纹源附近,有明显的同心圆状贝纹线,这是疲劳扩展的典型特征,说明其断裂形式属于疲劳开裂,对图3a)方框处进行能谱分析,如图3d)所示,Fe,Cr,Mn,O的衍射峰比较明显,说明裂纹源不是夹杂物引起的。图3b)是扩展区的微观形貌,疲劳辉纹较窄,说明扩展时应力较小。图3c)是瞬断区的微观形貌,有较多的椭圆形韧窝,说明连接杆最后断裂是被拉断的。

图3 连接杆断口不同位置处的微观形貌及图3a)中方框区的EDS谱

2 分析与讨论

对连接杆的断口进行分析,可知断口属于疲劳断口,断口位置没有夹杂物,表面没有划痕损伤,但其抗拉强度、屈服强度、延伸率均不符合技术要求。通过显微组织观察可知,断口处组织为网状铁素体和魏氏组织,说明在调质过程中温度较高,连接杆中的奥氏体具有较强的稳定性,导致魏氏组织的形成。其次,零件从热处理炉取出到入淬火介质前的停留时间较长,导致铁素体在晶界处析出并形成网状,这降低了晶界的强度和界面能,从而使材料脆性升高。在外力作用下,裂纹萌生、扩展至晶界处,由于该处铁素体硬度较低,晶界成为裂纹的扩展通道。因此,需要对连接杆的热处理工艺进行改进。

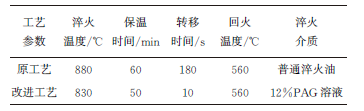

3 热处理工艺改进

对连接杆的热处理工艺进行改进的措施是:

(1)将淬火温度由880℃降低至830℃,较低的淬火温度可使奥氏体微区成分的不均匀性升高,同时可降低奥氏体的热稳定性,减小奥氏体发生高温转变而分解成针状铁素体的概率,促使微区中的奥氏体提前转变;

(2)缩短保温时间,可避免高温下奥氏体晶粒长大和表面脱碳;

(3)原热处理工艺中,连接杆在台车炉中密排加热后,需装筐后进行淬火,转移时间约为180s,改进后将连接杆在网带炉中进行分散加热,可快速进入淬火介质中,转移时间约为8s,缩短转移时间可抑制网状铁素体的析出,促使奥氏体组织快速进入低温转变区,从而发生低温马氏体转变;

(4)连接杆为细长杆状,淬火后应力比较均匀,不易开裂,原淬火介质为普通淬火油,油在550~650℃范围内的冷却速率较低,平均冷却速率仅60~100℃/s,该温度区间处于连续转变C曲线的“鼻尖”部位,需要快速冷却,经改用12%(质量分数)PAG(聚烷撑乙二醇)溶液后,冷却速率加快,可减少该温度区间内的中温转变,从而得到较为理想的低温马氏体组织和较大的淬硬层深度。

表2 热处理工艺参数改进前后对比

采用改进后的工艺对连接杆进行热处理,并对其力学性能进行检测,其抗拉强度为1054MPa,屈服强度为880MPa,延伸率为12%,硬度为23HRC,均符合技术要求。热处理后的显微组织见图4,没有网状铁素体和魏氏组织,也没有大块状的铁素体,组织均匀、稳定。经改进工艺热处理后,连接杆服役已18个月,未发生断裂。

图4 改进工艺热处理后连接杆的显微组织

4 结论

(1) 连接杆的硬度合格,抗拉强度、屈服强度、延伸率均不符合技术要求;显微组织为回火索氏体+网状铁素体+魏氏组织,断口属于疲劳断口,裂纹起源于连接杆外表面,裂纹源处无夹杂物。

(2) 造成连接杆断裂的原因是连接杆热处理工艺不合格,导致其力学性能偏低,通过降低淬火温度、缩短保温时间和转移时间以及提高淬火冷却速率,对其热处理工艺进行改进。

(3) 经改进工艺热处理后,连接杆的力学性能和显微组织均符合技术要求,服役18个月未断裂。

作者:武坤,杨帆,王秀健,郑喜平,李皓

单位:郑州精益达汽车零部件有限公司

来源:《理化检验-物理分册》2021年第11期

整理:常州精密钢管博客网

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?