8.7 钢管的质量保证

8.7.1 质量保证的控制要点简述

公司生产范围内:

TPCO按合同组织生产。销售公司和进出口部接到合同后应转交制造管理部,由工艺技术人员对合同进行技术评审(难度大需科研支持的转钢管研究所),评审有难度的应签上意见返回销售公司和进出口部与用户再次沟通,评审通过的随后签署合同。制造部根据合同要求编制下发工艺单(科研项目编制质量控制计划),制定生产计划,各二级厂再根据工艺通知单向不同的生产岗位下发工艺卡、工艺联络票,这些文件对各工艺参数、控制要点有详细的规定,各生产厂严格按此规定及岗位操作规程、工艺技术规程进行操作。除在线检测设备(测温、测厚、测长、测速等)由计算机对铸坯、钢管的生产进行微观检测和调控外,炼钢、轧管、管加工三个主体厂还专门配备了工艺巡检师,他们的职责就是对铸坯、轧管、管加工生产的各个环节、工序、进行监督和检查,并填报工艺巡检记录,以备查阅。

炼钢过程控制要点:采用优质废钢+铁水,确保钢中Cu及“五害”元素的低含量;强化脱磷、脱硫,严格按要求控制化学成分的目标值及冶炼温度;保证足够的真空度和真空处理时间,确保脱气效果,连铸过程中要严格控制中间包的过热度及拉皮速度。

轧管控制要点:严格控制来料的质量,避免产生因铸坯端面斜度过大而造成的钢管头部不均和因铸坯表面渣孔等缺陷而造成的钢管裂纹、外结疤等;严格控制环形炉、在加热炉的加热温度,加大调整管坯热定心的检查力度,保证管坯定心孔的对中精度,确保钢管壁厚公差和壁厚不均度;加强高压水除鳞和钢管内外表面的保护,保证钢管内外表面质量的光洁度;为保证外径公差及外径圆度,采用新型的成品精轧孔型;NDT探伤要求每半隔4小时对探伤用样管校验一次。

管加工控制要点:严格控制钢管的淬火、回火温度,提高钢管的屈服强度,降低钢管的内应力;按工艺要求控制热矫直温度,降低钢管表面残余应力;水压试验试验压力、稳压时间;扭矩、介质的控制等。

8.7.2 质量控制点

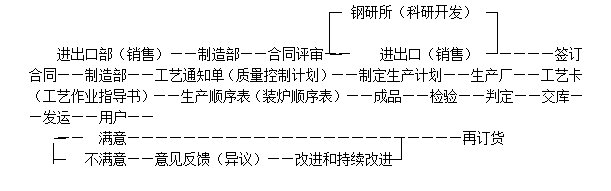

8.7.2.1 质量控制流程

![]()

8.7.2.2 工艺控制点举例(以高锅为例)

20G高压锅炉管的生产工艺比中低压锅炉管生产工艺更复杂,要求更严格,现以20G管的生产工艺为代表简介如下:

1 冶炼工艺

150吨超高功率电弧炉冶炼 ----> 钢包精炼----> 喂丝----> 六流连铸

在电弧炉冶炼中采用偏心炉底出钢,减少温降和钢水二次氧化;配有氧油烧嘴,吹氧助熔,减少熔化时间,节省能耗;采用泡沫渣冶炼,可进行长弧埋互操作,不仅可节省电极,还可限制钢水在炉中增氮、增氢,降低氧量;全过程采用计算机控制,使冶炼过程最佳化。

精炼时,包底吹Ar气搅拌。这样不仅使钢水成分均匀,还有利于去气和夹杂物上浮,进一步纯净钢水。

设有两台喂丝机,可喂Al丝和Si-Ca丝。喂丝不仅可用于成分微调、脱硫、去氧、去除夹杂和改变夹杂物状态,还可以避免连铸水口结瘤。

根据20G钢种特点及标准要求制订了冶炼工艺,规定了内控成分范围。以S和P为例,其内控成分要求,P≤0.020%,S≤0.015%。确定了电弧炉出钢、钢包精炼结束即连铸大包钢水的温度控制范围,以确保连铸坯表面质量。

连铸机为弧形六流连铸,配有蝶式大包回转台,可同钢种多炉连浇,全过程计算机控制,保证铸坯质量合乎制管要求。

20G管坯的质量判定执行内控标准TGGK01-2004,内控标准,对化学成分、定尺长度允许公差、硫印检验、弯曲度、表面及端面确定质量要求。其边部裂纹、中部裂纹(半径1/2)、芯部裂纹和洁净度内控合格级别均为≤2级。

2 轧制工艺

1) 管坯的加热

管坯锯切后在中径48米燃气式环形加热炉中加热。环形炉共分9个控制短,第1、2段为预热段,利用上游段和高温烟气加热;第3、4、5段为加热段为加热段,承担着全部加热任务,每段22支烧嘴;第6、7、8、9段伪均热段,消除管坯经过加热段时所造成的内部和表面之间的温差,官批采用高温加热,以管坯直径不同,总加热时间有所差别,管坯端面温差控制在±10℃以内。

2) 穿孔和轧管

使用立式狄舍尔穿孔机穿孔。根据成品管规格,调整好穿孔机的辊距、导盘距、顶头前伸量、送进角和辗轧角,穿出适宜尺寸的毛管。穿好的毛管送至七架限动芯棒连轧机组进行轧制,根据数学模型计算的轧制表控制压下、连轧速度及芯棒石墨润滑。出连轧机的钢管再进入定径机。根据实践经验和理论分析找到20G管的外径和壁厚精度精度与钢管径壁比、碳当量、空型尺寸、总减径率和张力系数之间的函数关系,从而可以保证成品管外径和壁厚公差符合有关标准要求。

3) 在线检测

轧管在线配备了优质完善的测温、测长、测径和测厚系统,可有效地进行过程控制。

4) 漏磁探伤检验

在线设置了由美国进口的漏磁探伤机。可对高锅在线逐支进行探伤。根据GNB/T12606-90《钢管及圆棒漏磁探伤方法》和GB5310-95要求,配备了探伤样管,对超标钢管予以剔出。

3 成品管入库前的热处理

轧制完成的20G成品管转入管加工厂进行正火、超声波探伤、水压、取样等工序,性能检验合格后入库。

根据生产实践,对于壁厚小于14mm的钢管,可以采用控制终轧温度≥900℃代替正火处理工艺,对于壁厚大于14mm的钢管,要在管加工厂进行910℃±10℃的正火处理。(当壁厚≤14mm的钢管用控制终轧温度而性能不合的钢管也需到管加工进行910℃±10℃的正火处理)。热处理后性能合格的钢管后续加工的工艺流程为:

钢级鉴别----> 管端检查----> 切头分切----> 导棱----> 钢管内部冲洗----> 水压试验----> 超声波探伤----> 测长、称重、打印、喷标----> 表面涂漆----> 烘干---->成品入库

4 特殊工序控制

1) 特殊工序

特殊工序是对成品的外观和性能起决定作用的工序。其管理部门应对此工序进行实施确认。

特殊工序的综合管理部门为制造管理部,炼钢厂、第二炼钢厂、轧管厂、168新型钢管厂、特种钢管厂、管加工厂、冷轧不锈钢管厂是特殊工序的操作、管理、实施部门。从事特殊工序的人员应由人力资源部组织培训考核,按岗位认定资格,合格后必须持证上岗。

2) 特殊工序管理(以PU2为例)

设备方面:现场的设备必须满足工艺要求,仪器、仪表完好并经校准在有效期内,同时,按设备点检、定修制度进行维修保养,以确保特殊工序始终处于受控状态。且有特殊工序标志。

工艺方面:特殊工序对上道工序来料各项指标应符合相关标准及文件的规定。

轧管部分的再加热和定径为特殊工序。其主要的工艺参数为:钢管的加热温度、定径机速度制度以及钢管几何尺寸。每年定期对特殊工序进行鉴定,并产生相应的记录。

特殊工序的鉴定和管理:鉴定由制造管理部、设备管理部和生产厂相关人员一起对设备和工艺参数进行确认,并形成记录,记录保存期为5年。

5 轧制中的质量保证

除了按体系严格执行工艺标准化以外还进行了以下措施:

1) 为保证产品的实物质量,满足用户要求,公司经过调研和走访用户,根据用户的特殊要求并结和我公司的工艺、装备情况,制订了企业标准(或相应的质量控制计划),并严格按次组织生产和内部考核;

2) 经常走访用户,定期召开用户座谈会,了解用户对我公司相应管质量的意见和建议,组织技术人员对主要质量问题进行技术攻关;

3) 增设了岗位巡检工艺师,分别对生产过程中的关键环节、工序、重点工艺参数进行抽样、监督和检查;

4) 完善人工检查条件,增设人工检查台架,加强检验;⑤轧制过程中及时检查轧辊、导向装置、输送滚道,定期更换磨损严重的轧辊。

8.7.3 工艺文件的编制与执行

8.7.3.1 工艺文件的编制

工艺文件包括工艺通知单、质量控制计划标准和标准类文件。

工艺文件的编制是在合同正式签订后,又制造部(或钢研所)按照合同及标准要求,转化成可执行的工艺条款,为了适应我公司的生产实际,还下发了相当于标准类型的文件,或针对实际问题所制订的管理办法。合同中在标准未明确的要求,应与用户再次确认详细,并在工艺中详细注明,以便于指导生产顺行;凡在合同执行期间有变更的情况,要及时联系,确认可操作性,并及时下发相应的补充或更改工艺文件,这类文件在编制时,进出口(或销售公司)应提供相应的证据作为工艺编制的依据。

8.7.3.2 工艺文件的执行

工艺文件一经制订,经核对后签发。相关部门(各生产厂、质保部门等)应遵照执行。二级生产厂针对工艺文件并结合本单位的生产情况进一步细化,编制成作业指导书,如果工艺成熟,可以归纳成工艺标准卡,审定后签发,工艺操作人员应严格执行。

8.7.3.3 工艺标准化检查

1 标准化检查的依据和内容

为使工艺文件和工艺制度按体系的要求运行,制造部工艺人员与生产主管工艺师应对各生产厂按工序要求进行检查监督,对特殊工序进行详细的工艺审核,同时每年要对特殊工序作相应的工艺和设备检定。以保证本工序的生产有效性。为加强工艺标准化操作,提高工艺控制水平,达到“精益化生产”要求,使之真正服务于生产进度和交付合同,特制定本检查、考核实施细则。

1) 检查、考核依据:标准化操作检查的依据为体系文件、各厂的工艺技术规程、岗位操作规程,制造管理部、技术中心下发的工艺技术类相关文件。

2) 检查、考核内容:对产品质量有直接影响的设备及仪表的工作状态,各生产厂对生产工具更换及使用规定的执行情况,原始记录等。为便于检查,根据技术规程编制了“标准化操作检查指导项目”,根据现场的生产情况、质量状况,作为检查选择的项目,举例:见附件。

2 标准化检查方法

1) 制造管理部不定期检查每月一次,由制造管理部工艺科组织实施。

2) 各生产厂标准化操作检查每周不少于一次,由各厂生产技术科组织实施。

3) 在出现重大、重复性质量问题时,制造管理部对有关岗位标准化作业的检查次数不限。

4) 标准化作业检查中发现的不合格项目,根据违标严重程度分重大不合格项目、一般不合格项目和观察项目:

a 重大不合格项目是指非偶发的,足以直接导致产品(中间产品)质量问题的违标作业及连续三次重复发生一般不合格项目;

b 一般不合格项目是指偶发的,可能间接影响产品(中间产品)质量问题的违标作业。

c 观察项目是指第一次发生,尚难确定将对质量产生何种影响的违标作业。

3 标准化作业检查中发现不合格项目的处理

1) 对于标准化检查中发现的不合格项目,应根据二级程序文件关于纠正和预防措施管理程序,制造管理部下达不合格通知单,产生不合格项目的生产厂采取纠正措施。

2) 对于标准化作业检查中发现的不合格项目,制造管理部应对产生不合格项目的责任部门进行经济考核。

8.7.4 其它

8.7.4.1 工艺跟踪

对于不稳定的工艺、难轧产品,初次试轧品种应加以工艺跟踪,跟踪时,应对产品质量相关的参数和工艺稳定性作相应的过程记录,以判定本机组、本工艺路线、温度制度等的合理性。如有必要时,召集生产、技术人员进行研讨,确定以后工作的思路,并作会议纪要,为以后合同的审核等工作提供技术支持。

8.7.4.2 体系运行与工艺执行之间的关系

对于体系运行中对工艺方面的体现主要在现场质量工作的细化和完善,最终形成闭环。表现在:

1 按工艺标准、质量控制计划生产,严格执行岗位技术和操作规程;

2 对现场治理整顿,做好定置管理;

3 建立健全质量信息系统:设法建立的质量动态信息和质量反馈信息;

4 现场管理工作的细致到位:掌握产品质量波动的规律,预防、控制异常波动。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

问你们买钢管,是不是联系:13337883086?