模拟分析电炉烟气逸散改造除尘系统

Environment Defines Productivity: Emission ControlSystem Modification Using Fluid Dynamic Study of Building Ventilation atSinobras Meltshop, Brazil

模拟分析电炉烟气逸散改造除尘系统

流体动力学模型用于开发解决方案,以消除炼钢车间厂房内的烟气,增加电炉钢水产量。利用盐水溶液的负浮力效应,将整个电炉熔炼车间按照1:100的比例,用有机玻璃模型模拟了二次烟气除尘控制系统的性能。试验结果表明,在电炉车间东侧末端安装额外的烟气排放装置,将除尘器系统整体抽风量增加了50%,可以消除烟气无控制的排放,并使电炉年产量增加50%。

Sinobras在巴西Maraba有一家40吨交流电炉炼钢厂,该厂于2008年5月投产,设计产能为3万吨/月,采用70%废钢和30%热铁水供给电炉,电弧炉、氧枪和供氧技术由Badische Stahl Engineering (BSE)提供。

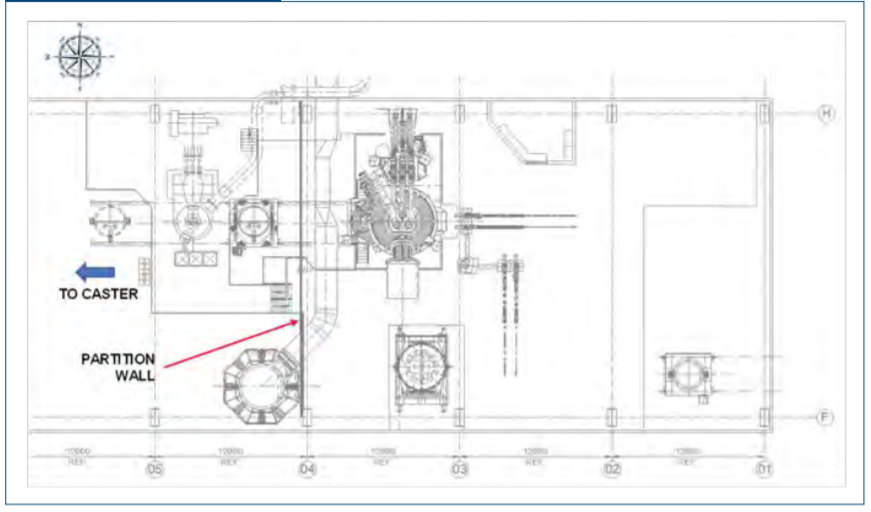

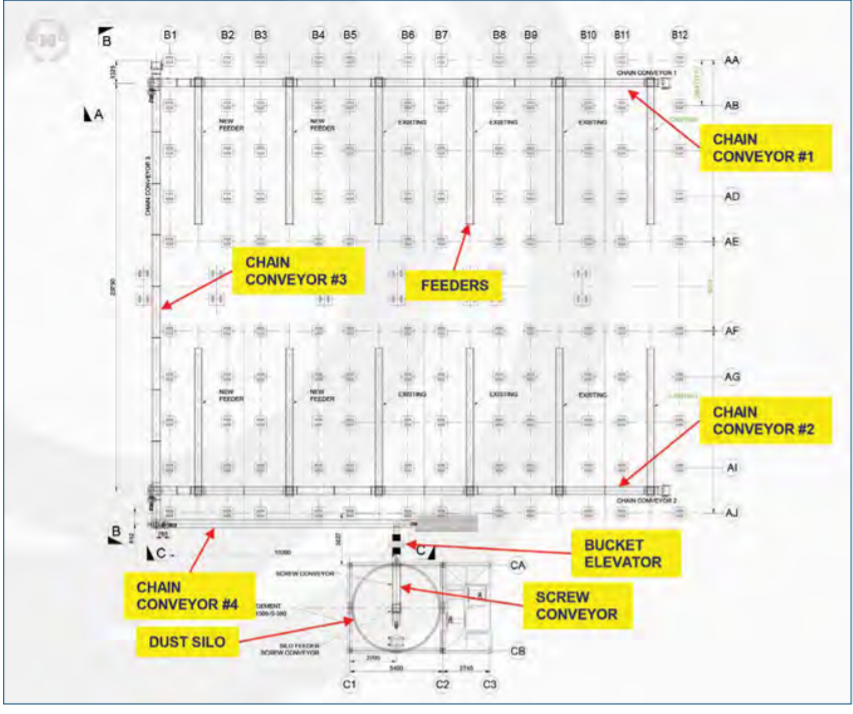

电炉车间设计为单跨厂房,电炉位于厂房的东侧,与车间其它的主要设备隔开,为尽量减少一次烟气处理系统向厂房内冒烟,在第4列跨立柱方向上设置固定隔墙来阻隔烟气蔓延。2005年,Bender公司(BCI)设计了排放控制系统的最初概念,为了最小化项目的资本支出,该系统进行了修改,进一步的设计工作由当地一家工程公司进行。

图1 Sinobras电炉布置简图

当地工程公司不准确的设计假设和不正确的烟气量的计算导致了一系列的误差,大大降低了烟气除尘控制系统的性能:

•开始设计时候,电炉一次烟气的计算是考虑废钢质量的,其爆发的烟气量落在一定范围内。然而,废钢的实际质量之差超出了预想,大量的有机物和非金属夹杂物使得废钢料篮在向电炉加料过程中产生了巨大的火球,形成的冲天火焰将屋顶大罩口的入口温度达到了111℃,爆发的一次烟气上升溢出了屋顶大罩进气口,图2反映的就是这种典型的废钢。

图2 典型的废钢原料

•铁水成分不一致,特别是硅含量波动很大,导致高温尖峰烟气的出现。

• 一次烟气蒸发冷却塔(HTQ)位于电炉封闭区外的厂房内。然而,由于钢包精炼炉(LMF)与隔墙之间的距离有限,一次烟气蒸发冷却塔出口烟道贴着电炉隔离墙布置,距离电炉较近,电炉的热量再次加热了从蒸发冷却塔出来的烟道,这样就使得需要更多的冷却雾化水来冷却高温烟气,导致一次烟气控制系统(DEC)管道总是被水淹,并导致一次烟气系统管道内有大量的灰尘积聚。

•由于一次烟气控制系统的温度读数不可靠,蒸发冷却塔HTQ系统由除尘器布袋入口的烟气温度来控制。因此,由于屋顶大罩二次烟气的温度偏高,导致了混合烟气进入布袋入口温度升高,这样就需要增加蒸发冷却塔喷嘴的水量。由于有时烟气温度不足够高,不能充分汽化喷入的冷却水,水滴湿润了烟道墙壁,导致过多的粉尘积聚。

•当地工程公司设计选择的8个布袋舱不能离线清灰,因为两个相邻的布袋舱烟气管路共用,不能单独隔离分开,离线清灰必须两个布袋舱同时进行,导致整体布袋除尘器容量下降25%。

•烟气排放控制动力系统由两台主风机执行,每台风机的额定容量为40万立方米/小时,然而,由于风扇进出管道系统的影响,每台风机只能输送排放30万立方米/小时的风量。

•布袋入口热电偶位于稀释空气野风阀的稍微上游地方,因此温度读数不能反映稀释空气带来的温度降,这导致降低了除尘器的排放效率。

• 布袋除尘器入口热电偶的保护护套太厚,导致温度读数要延迟20- 30秒。

• 烟气进气阀执行器动作过慢,从关闭到打开大约1分钟(应该小于15秒),无法快速控制系统流量分布。

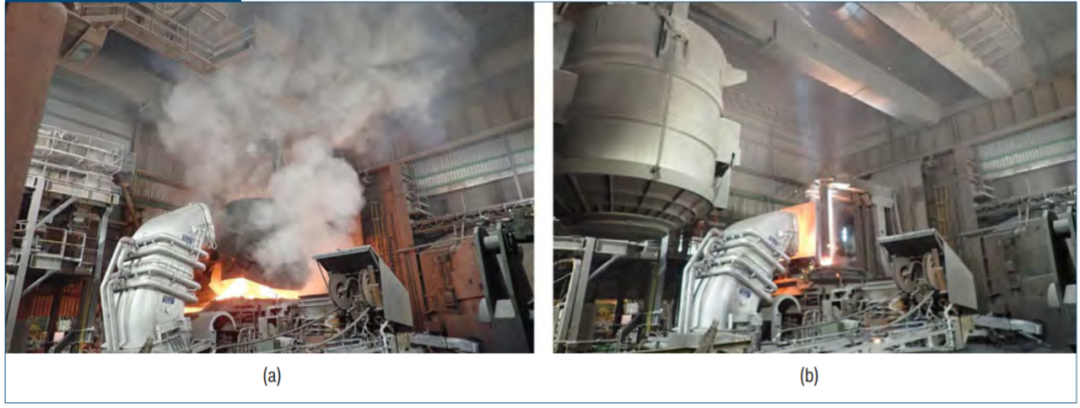

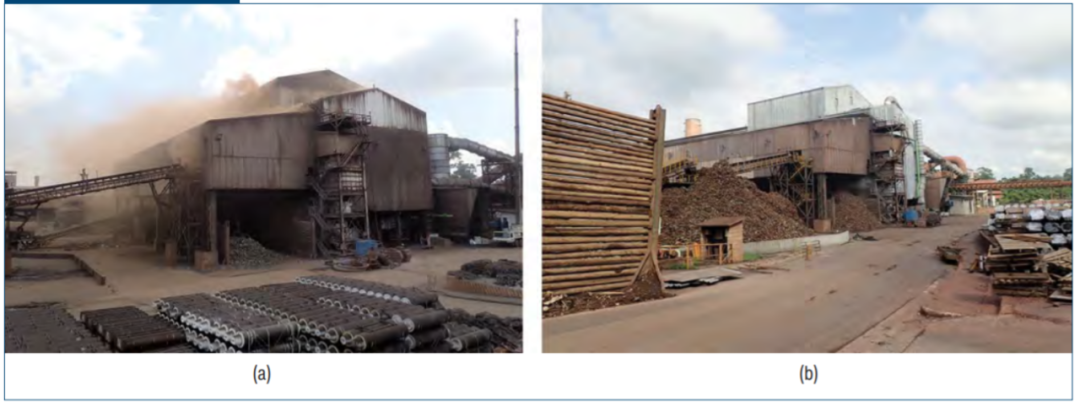

• 冶炼车间建筑、屋顶大罩和内部隔墙密封不当,钢板太薄,厂房内部的薄板在烟气高温下扭曲变形开裂,导致粉尘穿透隔墙,冶炼厂房内充满大量的逸散的烟气。图3反映的是冶炼时候烟气外泄。

图3 除尘系统改造前,Sinobras钢厂厂房冒烟污染

电炉的烟气除尘系统排放控制系统效率低下,造成车间内能见度降低,由于除尘器过热问题导致增加了4分钟出钢到出钢时间,没有能够达到电炉设计的产能要求。

2014年,为了实现年产50万吨钢水的目标,Sinobras集团决定对除尘系统进行重大改造。Sinobaras集团与BCI公司签订合同,对电炉厂房通风进行物理流体动力学模型(FDM)研究,并对改进后的除尘系统进行概念工程设计(CE)。

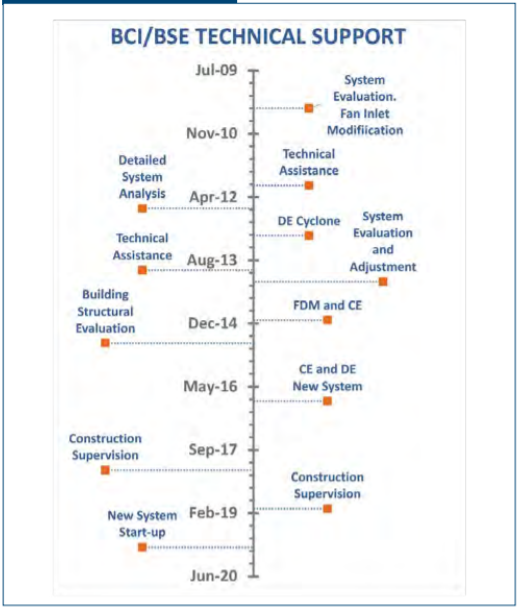

图4 BCI与Sinobras集团合作时间表(从上至下:2010年4月:风机进口烟道改造;2012年1月:技术支持;2012年7月:系统详细分析;2012年10月:DE 旋风除尘器;2013年11月:技术支持;2014年2月:系统估算和调整;2014年11月:FDM和CE;2025年5月:厂房结构评估;2016年9月:CE和DE新的系统;2018年2月:建设监理;2029年1月:建设监理;2019年11月:新的系统投运。)

工程研究1

解决电炉车间内与通风有关的问题,最常见的方法是增加除尘系统的风量,以便从屋顶大罩抽走较多的风量。如果没有适当的科学调查,这种措施不能完全解决问题,因为较高的屋顶大罩排烟吸走的是更多的热量而不是烟雾,这就大大降低了屋顶大罩的效率。这就是为什么我们决定采用FDM技术来研究厂房建筑抽风,并确定厂房抽风不足的原因。

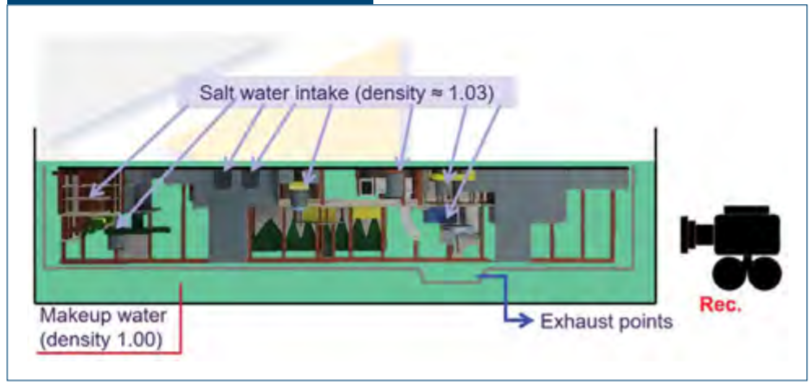

FDM研究利用电炉冶炼车间的模型模拟厂房内抽风行为,利用盐水溶液的负浮力效应作为热源表征。

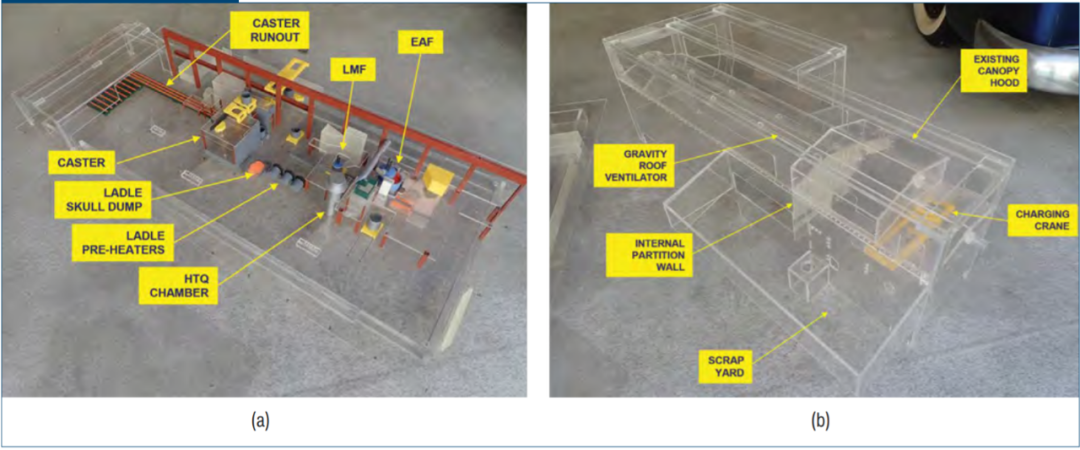

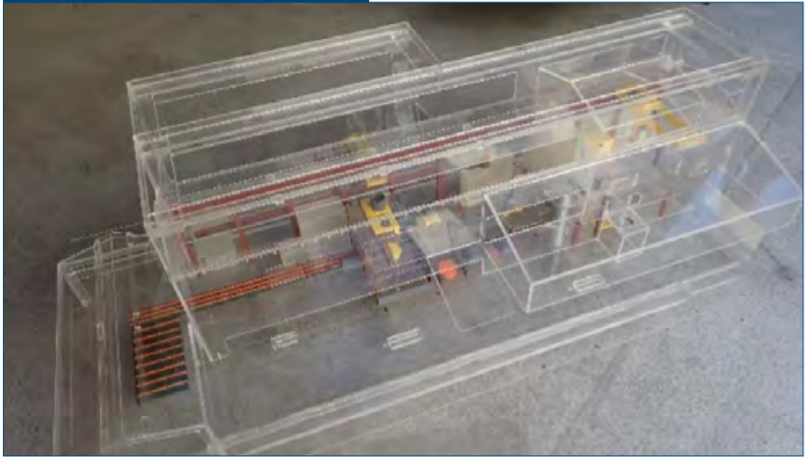

现有电炉冶炼车间精确模型由Plexiglas®使用清晰可见的树脂玻璃制造,比例为1:100,将模型反过来淹没在水槽中(图5)。电炉冶炼车间热源模拟的盐在水里,使得盐在重力的作用下沉到水箱的底部,模拟烟气的上浮。使用食用染料使它们看起来更真实,并将它们与其它气体区分开来。图6和图7是电炉平台模型、厂房空间模型和模型组装后的效果。

图5 模型倒放在水箱里(上层:盐水进入;比重为1.03;下左:水的密度为1.00;下右:屋顶大罩抽气口)

图6 (a)电炉平台,(b)车间模型(a图中左边:连铸机,钢包渣盆,钢包卧式烘烤器,一次烟气蒸发冷却塔;a上:连铸机切后辊道,精炼炉,电炉。B左:重力式屋顶通风装置,隔墙,废钢跨;b右:屋顶大罩,料篮行车)

图7 厂房和平台设备组装模型

在3天的时间里,在BCI/BSE实验室共进行了23次试验。这使得对电炉冶炼车间各种除尘系统修改的效率进行调查,从简单地增加除尘风量到重新布置厂房内部的隔墙。

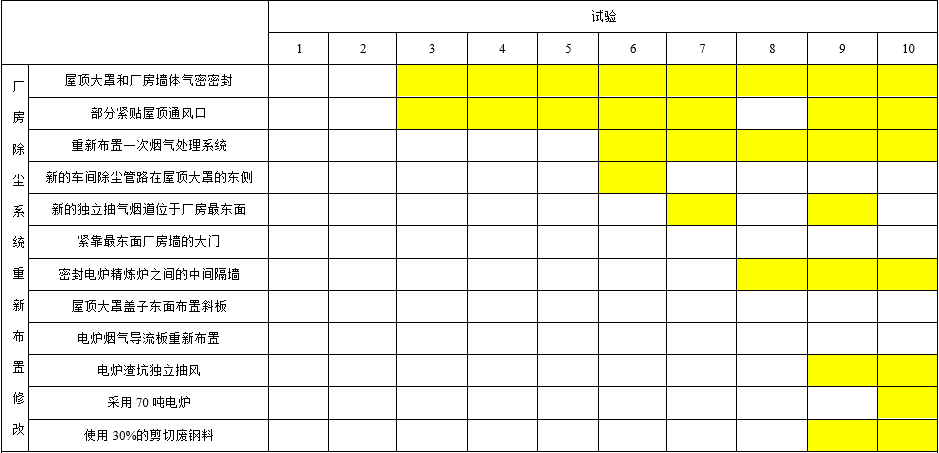

图8所示的测试矩阵显示了除尘系统和厂房建筑物几何修改的逐步实施(只显示了主要测试)。

图8 风量测试数据

FDM研究证实,除尘系统性能不佳是由以下问题造成的:

•由于废钢质量差和一次烟气处理系统系统风量过小,造成一次烟气温度非常高。

•电炉冶炼时候的烟气排放在车间东侧,电炉上方的屋顶大罩高温负荷大。

•渣坑冒上来的烟气和水蒸气具有较大的热量。

在FDM研究过程中,与见证试验的工厂代表一起确定了以下措施:

1. 改善整体废钢的质量,通过购买废钢切碎机和混合30%的剪切料解决了废钢质量差的问题。

2.熔炼时屋顶大罩风量为55万m3/h,料篮加料和出钢期间的风量达到68万m3/h。

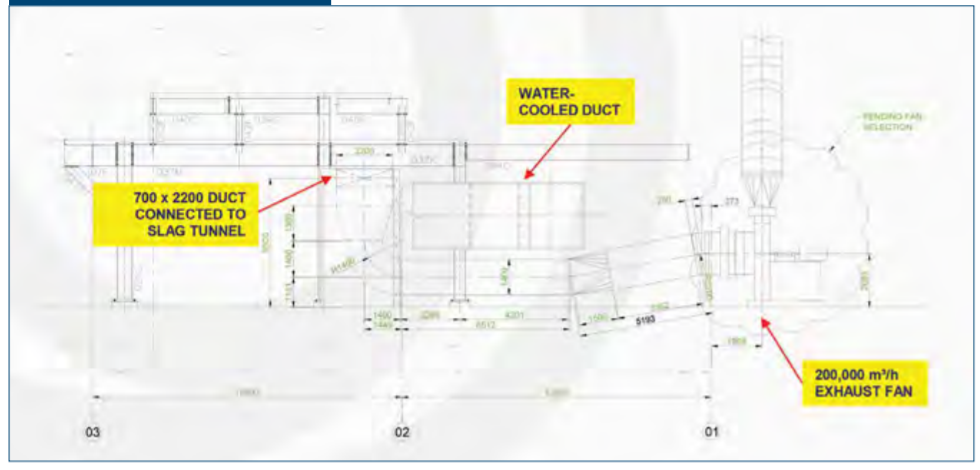

3.车间东侧安装额外的抽风除尘系统,连续通风除尘,其风量为为20万m3/ h。

4. 渣坑以20万m3/h的风量连续抽风。

5. 一次烟气控制系统DEC应该重新设计,以控制熔化过程中产生的烟气排放。

6. 系统总风量提高50%。

7. 厂房、屋顶大罩、内隔墙板需更换,采用适当较厚薄板,提高车间的密闭性。

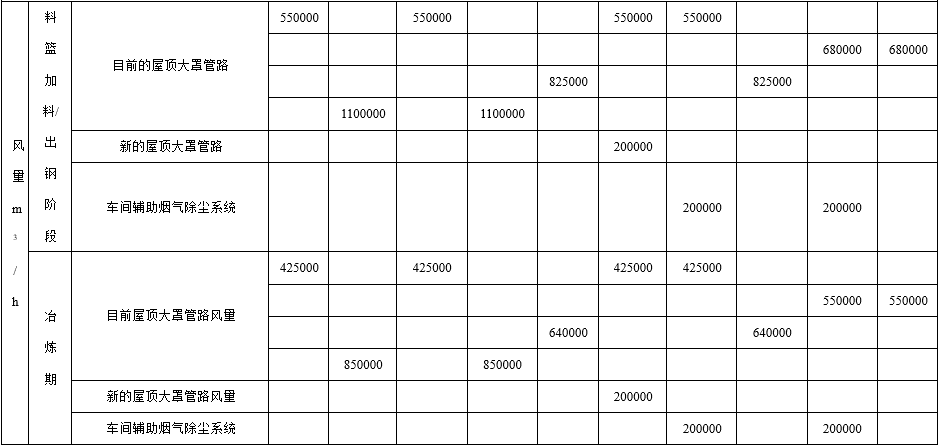

图9为模拟现有条件下和将要修改后条件下,电炉打开炉盖料篮加料2分钟后的情况。

图9 熔池模拟条件对比:(a)原来电炉料篮加料2分钟后情况,(b)经过修改后电炉料篮加料2分钟后的情况

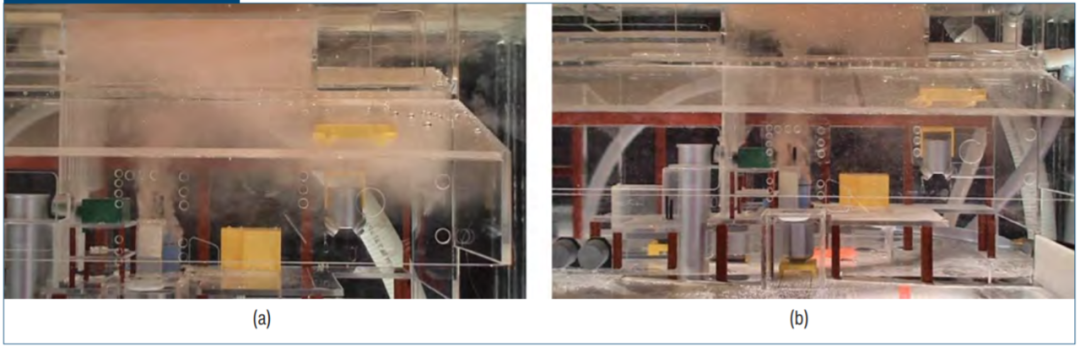

图10显示了经过适当的修改操作后,电炉冶炼加料和炉盖就位两个不同阶段上的车间内部烟气状况。

图10 (a)电炉料篮加料时的烟气状态,(b)料篮加料1分钟后的的状态

该项目的下一个挑战是研究设计改进方案,使除尘控制系统能够在FDM研究期间建议下的参数进行运行,同时考虑对现有设备使用最大化。这是在CE阶段与Sinobras集团人员密切合作完成的。新概念包括以下任务:

1. 完全重新设计的一次烟气处理控制系统DEC,其一次烟气量是根据现有废钢条件和热铁水化学成分来确定的。

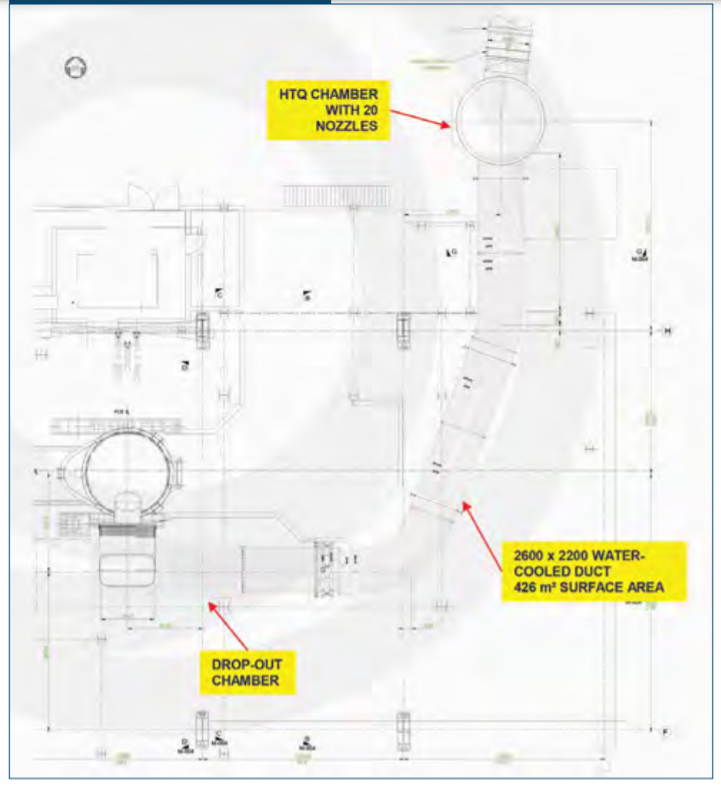

2. 新一次烟气蒸发冷却塔HTQ系统,使用20个喷嘴,将其布置在厂房外。

3. 电炉车间最东侧安装新的抽风系统。

4. 在渣坑使用20万m3/小时风量抽风。

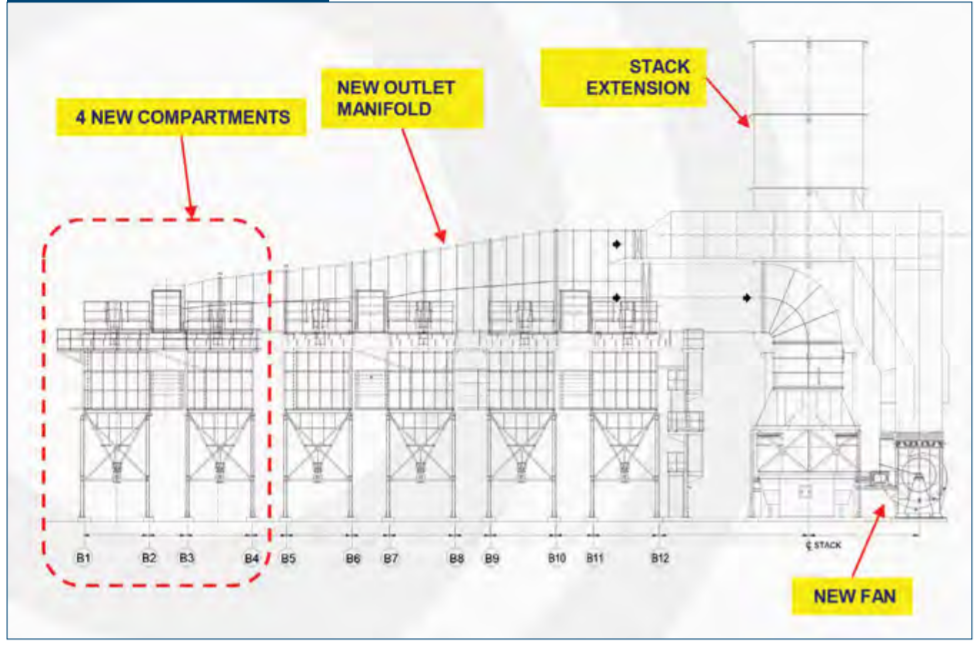

5. 扩大布袋除尘器容量。

6. 除尘器安装第三个风机系统。

7. 对烟囱进行修改,增加排气量。

8. 采用储灰筒仓的粉尘处理系统。

烟气计算表明,该电炉在冶炼高峰期烟气产生的热量为106,460 kW,水冷管道需要426 m2的表面才能将烟气冷却到840℃。安装在水冷管道末端的蒸发冷却塔HTQ室内有20个喷嘴,能够注入35.5 m3/h的水量,以便迅速将一次烟气冷却到250°C,防止二恶英和呋喃的再次合成。

图11 改进后的一次烟气除尘系统

新的一次烟气DEC系统的设计考虑了未来年产50万吨冶炼的目标,考虑这个因素,将从沉降室出来的一次烟气水冷烟道重新布置在厂房外,增加烟道长度达到所需要的烟气接触的冷却表面积。水冷烟道的位置在电炉大平台下方,不影响废钢料篮的运输和吊运作业,便于烟道操作和维护。将蒸发冷却塔HTQ室移到厂房外部,可以提高冷却塔的高度,实现充分的水分蒸发,最大限度地减少蒸发冷却塔随后的烟道内粉尘积累。

图12 (a)蒸发冷却塔HTQ,(b)蒸发冷却塔喷嘴阀站

FDM研究发现,电炉渣坑排渣时候热量上升是影响屋顶大罩温度的原因之一,电炉兑入热铁水和出钢时刻会产生大量的渣和大量的热量。电炉渣坑的结构布置是不允许使用自然通风井的,因此设计了20万m3/h的风量作为独立渣坑通风系统(图13)。渣坑内的墙壁是密封的,排气通风高效率确保几乎没有热量上升进入到车间内部。

图13 渣坑强制排风(左边:700x2200矩形渣坑吸风口;中上:水冷烟道;右下:风机20万m3/h。)

为了将除尘器过滤面积从10490平方米增加到15732平方米,现有的除尘器布袋舱增加了四个,使得总过滤器烟气流量增加到1,152,000立方米/小时,保持1.2米/分钟的合理过滤风速。两台最初的主引风机的额定功率为400000立方米/小时,但由于进气和出气管道系统设计不佳,电机过小,风机无法发挥这个能力。管道系统的改进,更新大功率的电机,增加一套风机系统,使总风量增加到120万立方米/小时。图14显示除尘器改造内容。

图14 布袋除尘器和主风机(上左:新增4个布袋舱;上中:新的烟气进入管路;上右:烟囱扩大;下右:新的风机)

综合粉尘处理系统(图15)允许粉尘从布袋料斗收集,并被输送到存储仓,而不暴露于外部环境。12个螺旋输送给料机将清扫下来粉尘从每个布袋舱输送到北侧和南侧的1号刮板机和2号刮板机,3号和4号刮板机将粉尘输送到斗式提升机,斗式提升机通过仓顶绞龙将粉尘装入仓内。

图15 电炉粉尘运输储存系统

粉尘储灰舱桶使用φ200mm内径管道通风,与布袋除尘器进口侧相连,这样就无需在储灰舱顶部安装单独的过滤器。

BCI对厂房4号立柱线的内隔墙进行了彻底重新设计。在电炉车间F和H立柱之间安装了额外的支撑柱,对隔板支撑结构进行了加固,以使该结构能够抵御电炉冶炼期间发生的爆炸的影响。BCI设计的隔板由5mm厚度高岭土纤维板和高棉硬纸板复合组成。这种设计提供了足够的强度承受爆炸的力量和承受高温而不扭曲的能力。

电炉车间的墙壁都是气密密封的。电炉上方车间的屋顶和屋顶大罩用两层薄板夹高岭土耐火纤维板进行了重建,以确保钢板能够承受电炉加料时候火球的冲击而不翘曲。

在改造设计思想获得批准后,BCI/BSE团队执行了项目的详细工程阶段,并为Sinobras集团准备了文件,以获得以后承包合同。该项目工程阶段于2015年完成,但由于市场波动,系统的制造和安装于2019年完成。

一次烟气控制系统启动1

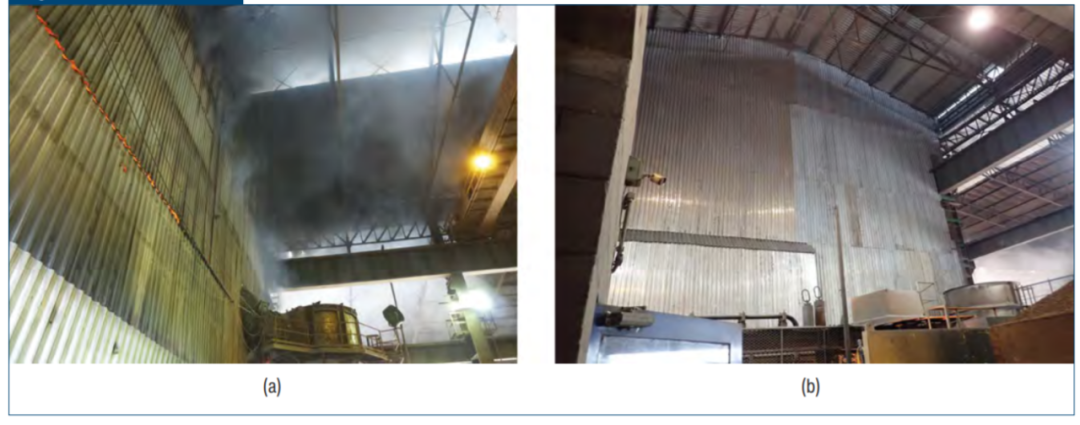

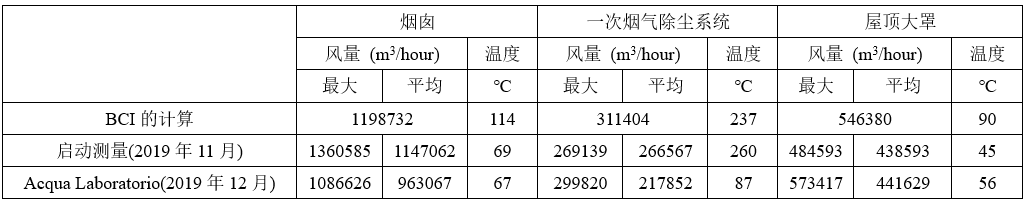

改造后的一次烟气除尘控制系统于2019年11月启动。经过微小调整后的系统行为非常接近CE文件中指定的参数。BSE/ BCI团队在11月系统启动时进行的测量和独立公司Ácqua Laboratório在2019年12月进行的测量以及计算值汇总见表1。图16显示了改造前后料篮加料后隔墙处的烟气情况,图17是改造前后厂房外部冒烟对比。

图16 改造前后电炉隔墙:(a)改造前电炉料篮加料隔墙烟气情况,(b)隔墙改造后电炉料篮加料情况

图17 (a)改造前电炉厂房冒烟,(b)改造后正在生产中电炉厂房

表1 实地试验概括

考虑到出钢到出钢时间为40分钟,使用废钢和热铁水,过程中参数会发生波动,测量值的轻微偏差在可接受范围内。

图18为原来的一次烟气处理系统熔炼时和新系统启动后的电炉区域内的工况对比。

图18 电炉熔化期使用炉门氧枪状况: (a)改造前,(b)改造后

总结

通过对一次烟气除尘系统的改造,通过消除一次烟气除尘系统糟糕的状况引起的相关延迟,Sinobras钢厂就将生产率提高了10%。除此之外,自启动以来,再也没有出现过行车过热或导电横臂因过热而损坏的问题。此次改造使钢液生产合理化,为实现年产50万吨的生产目标铺平了道路。

作者

J. Belous:Senior Expert, Bender Corp. Inc., Tarzana, Calif.,USA jbelous@bendercorp.com

M. Lima:Industrial Director, Sinobras – Siderúrgica NorteBrasil S.A., Maraba, Para, Brazil milton.lima@sinobras.com.br

唐杰民2022年5月初在安徽黄山屯溪翻译自美国《钢铁技术》2022年5月期刊,水平有限,翻译不准之处请各位看官给予指正。

阅读体会

这篇文章讲述了巴西Sinobras钢厂电炉车间除尘系统改造的经历,这是一个40吨的顶装料电弧炉,月产3万吨。小电炉除尘系统设计是有问题的,通过不断地改进,最后痛下决心对一次和二次烟气都做了较大的修改,从而从根本上改变了电炉生产的环境,取得了较好的效果。

文章中提及了改造内容,将电炉扩大为70吨,以达到年产50万吨钢水的要求,从现在电炉指标来看就是小儿科了,中国目前电炉钢自从2017年杀掉中频炉生产钢铁产品以来就飞速发展,70吨的电炉每天能够生产40炉钢,而且大有直逼半小时一炉钢的梦想,一座70吨电炉强化冶炼年产可以达到90万吨,甚至可以达到100万吨。试想不远的将来,一座70吨的电炉就可以达到100万吨的产能,配合一套棒材轧机,就地消化方圆几百公里的废钢,成为一种循环经济优良模式,今后就是这种短流程的方向。电炉也是一种用电调峰手段,夜晚低谷电价时候充分发挥初炼炉能力,到早上8:00高峰电价时刻电炉停产,可以多存几炉钢让精炼炉和连铸慢慢消化。12个小时低价电生产的效益还行,整个冶炼连铸和轧钢生产,全系统吨钢需要大约500度电,每度电省下来0.3圆,就是吨钢150圆,这样的利润也是相当可观的。

电炉除尘是电炉组织生产一个重要的工艺过程,其除尘设备的投入也是巨大的,不仅仅是固定设备费用大,70~120吨的电炉除尘系统的投入往往不亚于电弧炉本身,而且冶炼生产中的抽风机电耗较高,一般吨钢除尘电耗在20~30KWh范围内,其吨钢电耗与冷却水电机需要的电耗相当,都是冶炼生产中的用电大户。在当今严控环保形势下,除尘系统优劣对冶炼生产会产生重大影响,往往就是电炉是否能够生产决定性的条件,祖国大地上每一个电炉都必须重视除尘系统。

一次烟气爆发量1

一次烟气指从电炉第四孔直接抽出的烟气。康斯迪电炉模式目前已经成为中国电炉的主流,从预热段转折下来进入到沉降室的烟气就是一次烟气,从除尘的角度来说就算作第四孔。一次烟气量究竟怎么样来进行计算,这没有一个标准的计算方法,这与废钢质量,多种金属料加入,铁水加入比例,冶金辅料加入量相关。一般来说使用全废钢冶炼的一次烟气量1000~1500Nm3/t,废钢质量差堆比重小的烟气爆发量大,废钢堆比重大的烟气量较小。如果电炉采用兑入热铁水模式,那么就要根据热铁水比例适当提高一次烟气量。120吨康斯迪电炉一次烟气小时风量在20万标立和30万标立。

图19 全废钢冶炼一次烟气抽风不足造成大量烟气从电极孔处冒烟

一次烟气和逸散烟气之间要有一个适当的比例关系,从电炉炉盖电极孔、炉门口、第四孔对接烟道结合部、康斯迪上炉壳进料口与连接小车水冷盘和水冷盖之间的间隙等地逸散的烟气由狗屋和屋顶大罩排除,遗憾的是,这种逸散出来的烟气中的二噁英和呋喃是不可能去掉了。所以唐工总是说中频炉产生的低温烟气是不可能以经济的手段去除这些致癌物质的。

电炉中反应物产生的一次烟气大多数经过第四孔或康斯迪烟气通道中抽走,标准的配置是一次高温烟气进入到沉降室,经过约2秒的时间充分分解二噁英,然后进入到蒸发冷却塔急冷,将850℃以上的高温烟气在不到1秒的时间内通过冷却水雾化带走热量,将烟气温度降低至200℃左右,从而抑制二噁英和呋喃的重新合成,最大程度上限制了二噁英和呋喃这些一级致癌物的排放,也只有这种高温淬火冷却烟气的蒸发冷却塔,在合理的工艺条件下才能达到国家相应的排放标准。

经过一次烟气管路的烟气得到很好的处理,但是从电炉中逸散出来的烟气中的二噁英和呋喃就得不到高温状态下分解了,也就无从谈起抑制合成问题了,所以一次烟气的抽风量与逸散量要有一个合理的平衡关系,这应该是在烟气爆发过程中形成较大量的外泄时候,在这个时候检验烟囱排放是否符合国家标准,如果达不到标准就应该加强一次烟气的抽力和流量,减少炉内烟气的外排放量。

传统的顶装料电炉加料时刻产生的爆发新的火球和烟气,此时炉盖打开,所有的烟气直冲云霄进入到屋顶大罩内,这个时刻的烟气是没有任何处理二噁英手段的,只能随着二次烟气直接排放进入大气,如果这个时间段来检验烟气,估计难以保证达到标准。打开炉盖使用料篮加料形式的电炉,面对瞬时产生的大量相对低温烟气怎么样经济有效地处理,看来是一个难点。

图20 顶装料电炉加料,马上就是地狱

图21 顶装料电炉第四孔与水冷烟道接口野风大量进入

康斯迪电炉生产基本不打开炉盖,废钢按照熔化速率比较均匀撒入到炉内,由熔池废钢将其熔化,电极始终在熔池上方打弧供给热量,这种熔化废钢方式产生的烟气开盖与顶装料相比,大大减少了烟气的外泄,产生的一次烟气无论是从流量上和温度上讲,基本均匀一致,烟气的流量和温度波动相对较小对于烟气的处理极为有利的。

连续一致的高温烟气预热废钢后转折向下进入沉降室,在沉降室内经过约2秒的时间,充分分解二噁英。康斯迪电炉这种水平方式预热废钢的效率不是很高,所以离开预热段的一次烟气温度高,恰恰给分解二噁英创造了有利的条件,料篮几次加料的顶装料电炉无论什么形式,在集中加料的时刻产生的大量低温烟气难以达到废气排放标准的。

连续相对稳定的高温烟气进入蒸发冷却塔强制迅速冷却,将850℃以上的烟气急剧冷却到200℃以下,就能大大抑制二噁英呋喃的重新合成,这种利用水雾化淬火烟气是达到环保指标最为有效的经济手段。康斯迪电炉连续加料的方式给蒸发冷却塔对一次烟气的淬火处理创造了良好的条件。料篮几次加料的方式造成烟气的温度,成分和流量波动很大,低温状态的烟气难以在蒸发冷却塔中抑制二噁英的重新合成。

如果要求对烟囱取气体分析试样的时间,顶装料形式的电炉使用料篮加料后的1~2分钟取样分析,此时烟气主要是从开盖的电炉中爆发冲到屋顶大罩的,此时电炉爆发大部分的烟气涌入屋顶大罩,这种低温烟气是不可能分解低温燃烧形成的二噁英和呋喃的,只能顺着除尘管路和烟囱进入大气。有的电炉采用类似料篮方式将废钢置入竖井之中,进入竖炉中的废钢堵塞一次烟气通道,等待烟气钻出废钢竖井后温度降低,不足以能够分解二噁英。

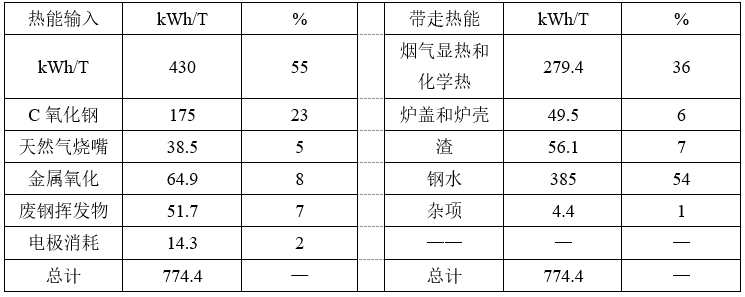

一次高温烟气从下至上来加热废钢的效率最高,有时候能够将薄废钢达到熔化滴水的地步,竖井内的废钢预热温度能够达到600℃以上,据说能够将吨钢电耗控制在280KWh,甚至吨钢电耗为250KWh,这是非常了不起的指标,希望今后能够看到这些电炉真实的指标。将常温废钢加热到出钢需要的1620℃温度,吨钢电耗就需要375KWh,真实电炉能量供应约为700KWh,唐工今年翻译了一篇文章,里面阐述了电炉吨钢能量输入和输出。见下表:

表2 电炉能量平衡的例子

表中的电耗指标较差,无法与中国民营企业生产普碳钢的大电炉电耗相提并论,但是也大致反映了美国大电炉能量的输入和输出。降低电能消耗只能使用化学能,增加喷碳量,提高利用烟气热量效率,但是这也是有一个度,能够将废钢预热到600℃以上,其烟气温度也必然大大下降,进入到沉降室和蒸发冷却塔的温度不能充分满足二噁英分解和抑制的目的,要达到环保指标的要求,只能使用烧嘴再次将预热废钢后的一次烟气加热到所需的温度,这样做就增加了天然气等燃料的消耗,总是感觉到有点别扭,白干了。

图22 康斯迪电炉通电生产

对于连续加料的康斯迪电炉,现代的康斯迪电炉有减少预热段长度的趋势,这是为了保持高温烟气进入沉降室后充分分解二噁英和呋喃,经过烟道抵达蒸发冷却塔的温度仍然能够达到850℃以上的目标,然后使用冷却水喷射,在极短时间内将高温烟气降低到200℃以下,这样来保证二噁英和呋喃不能合成,从而有效地降低向大气排放的浓度。

康斯迪电炉一次烟气抽风量和逸散量也是从技术上正确对待,过分强化一次烟气抽吸量,电炉逸散的二次烟气量较少,这将造成野风进入一次烟气管路量较大,降低了进入沉降室和蒸发冷却塔的温度,二噁英不能得到有效的分解和抑制,在环保标准不断提高的今天,对二噁英呋喃的排放标准近乎苛刻,所以既要提高一次烟气温度,以保证进入蒸发冷却塔的烟气温度大于850℃,也要减少电炉和康斯迪连接小车与电炉接口处的烟气外泄量,这是一对矛盾,需要有一个合理的一次烟气抽风量和压力。环保指标其实就是政府部门与各方力量较量平衡的结果,过于苛刻的环保指标就会造成电炉钢生产无从是从,整个的钢铁工业将要面临非常大的困难,指标要从现实,大气能够容纳总量,人口密度,空气流通等情况入手。冶金企业领导要有环保之心,从合理科学的角度上重视二噁英的整治,从当前手段和能够达到的水平来看,从经济运行上看,对一次烟气采用高温淬火冷却是个好的手段,应该在新建设的电炉中设置这个工艺设备。

渣坑除尘问题

电炉钢铁生产广泛采用热泼渣技术,简单实用。

图23 热泼渣渣坑

图24 热泼渣渣坑和装载机处理电炉渣

国内的电炉渣坑广泛采用5吨装载机处理和运输电炉渣,这样就需要给装载机行走通道,渣坑上部就是电炉大平台,往往还有主操作台,所以需要考虑防护水蒸气和热量的上升,但是炉门口此处热气流的上升是不可避免的,在狗屋和屋顶大罩抽风作用下气流立刻抽走,只要设计合理不会对操作侧产生影响的。现代的电炉钢厂广泛使用机器手,测温取样机器人能够替代人工作业,所以此处工作地条件基本不用考虑人工作业的条件。

渣坑装载机进出通道是一个巨大的敞开口,不会在这个通道上采用大门来密闭空间的,所以唐工认为没有必要在此处设置抽风机。省下来的投资和风量给狗屋或屋顶大罩。

22年前我有幸参加电炉的建设,在世纪之交时候对电炉操作和除尘认识模糊,70吨的康斯迪电炉没有钱来更新过去的除尘系统,投产之后感觉很不好,严重影响厂区周围的大气质量,排除种种干扰后投入新的除尘系统,较好地解决了电炉生产中的环保问题。自己参与了设计和安装调试使用,就有体会,写这个阅读体会给大家参考。

我毕竟是一个现场工程师,水平有限,写的不对之处请大家见笑。

2022年5月15日

图25 使用炉门碳氧枪冶炼中的康斯迪电炉

图26 无狗屋电炉出钢时刻烟气

图27 越南西贡70吨康斯迪电炉稳定冶炼时候电极孔冒烟

图28 除尘系统的烟气管路

图29 需要改进除尘的电炉车间

来源:常州精密钢管博客网

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?