高强度钢长时间大气暴露后延迟断裂的开裂过程

CrackingProcess in Delayed Fracture of High-Strength Steel after Long AtmosphericExposure

高强度钢长时间大气暴露后延迟断裂的开裂过程

本文是首次对长期暴露在大气环境后发生延迟断裂高强度钢螺栓全过程的微观观察。在本案例中的螺纹牙底区域内中表现出裂纹扩展的开始阶段有非常新鲜断口景象,由多个形核的裂纹聚合造成的。断裂形态最初是沿晶断裂形态,表现出原始奥氏体晶粒的三维形状。但在形核位置的应力和应变状态不是唯一特征,在持续位错条件下,随着应力强度的增加,裂纹由晶间断裂向准解理和细小韧窝断裂发展,断口形貌发生变化。从晶间断裂到穿晶断裂的变化是连续的,这意味着不同组织形态之间具有的姻缘关系,裂纹前端潜在的裂纹形核位置的分布和裂纹密度相关。准解理区和细小韧窝区的裂纹扩展每步约50 μm的阶梯性的扩展。在应变损伤积累方面,参考了近年来关于氢在脆性中的作用的研究,应变引起空位的增加有可能是氢的作用影响,与目前的研究结果相一致。

关键词:氢脆;延迟断裂;高强度钢;暴露在大气环境;断口金相检验;裂纹

1. 引言

长期使用中的最终失效对钢结构构件来说是至关重要的,即使在轻微的腐蚀环境中,通常持续服役多年会发生部件失效。失效的敏感性随着材料强度的增加而上升,部件失效的风险阻碍了工业使用高强度钢,限制了高强度钢的使用等级。[1,2]延迟断裂已被广泛认为是一种氢脆行为(HE),通常在拉伸或弯曲试验观察相关敏感性和氢含量的关系,使用显微镜来观察断口特性。氢是轻度腐蚀环境下表面腐蚀的副产物,与以阳极溶解为主形成腐蚀坑的应力腐蚀开裂(SCC)不同。

在实验室里研究延迟断裂,在模拟大气暴露环境方面就遇到了困难。在大多数情况下,实验室测试是在高度强化氢的环境下进行的,加载模式与实际现场使用状况也是不同的。[3~5]这种实验的时间很短,比如一周左右。至于对氢行为的理解,残余氢分子析出是裂纹初期的原因,比如锻钢的内部裂纹,焊接件氢脆,[6]但是在大气环境下观察到的构件氢含量中的氢逸散是非常低的。[7~9]氢脆HE的表现是根据不同的实验条件来决定的,如材料本身、加载条件、氢的环境、评价参数等,这些在教科书中都是可以学习到的。[10]钢发生脆性断裂时氢的行为,氢起到的作用不一定相同,取决于现象和场合。

从断裂事件的基本观点来看,延迟断裂的一个特征是它在恒定应力或应变条件下进行,不增加载荷,使位错运动增强或引起晶格解聚。为了克服断裂的能量势垒,所必需的外加应力的显著增加几乎是不可行的。这意味着断裂的驱动力来自于机械力学以外的机制。目前关于延迟断裂成因的主流观点是部件局部氢的浓度达到了临界水平,Hcr*。[3,11,12]在实验室持续加载试验中,Hcr*的实验测量是使用充氢试件引起延迟断裂的最低平均氢的浓度。[3,13,14]延迟断裂开始的潜伏期是达到Hcr*的时间。在充氢试样中,内部氢向裂纹形核向高应力部位的扩散决定了孕育时间。[13]当充氢量足够时,在氢浓度没有进一步增加的情况下,孕育时间为零。[3]氢的初始浓度较低的情况下,如暴露在大气中,需要提供氢或增加吸收氢以达到Hcr*。

然而,一个重要的事实与这个观点相反,暴露在大气环境中一年时间,开始氢含量增加,然后停止甚至减少氢含量。[7~9] 评估氢脆时候的Hcr概念,氢的供给速率过程对氢脆断裂影响已被证实。Hcr的概念在直觉上是可以接受的,[15,17]而假定氢会降低粘结力的晶格-脱聚模型是Hcr的理论背景。假设晶格内的氢降低了原子键的内聚力,Oriani和joseffe估算了裂纹尖端的临界局部氢浓度的CH,以拟合AISI 4340钢在氢气中楔状开口加载试验中裂纹开始时实验确定的临界应力强度因子Kcr ,[15]确定的断裂模式为沿晶断裂。Oriani和josephy考虑了由应力强化引起的裂纹尖端氢的聚集和氢沿晶界的偏析。假设裂纹尖端半径为2.5 μm,应力强化达到无应力氢浓度的104,且超过103晶格氢发生晶界偏析,估计裂纹尖端沿晶界的CH值大于10−2。在无氢情况下,相应的内聚力降低为0.34。Li等人测量了本研究中使用的同一种钢的圆周切口试样中的氢浓度,在大气暴露后,平均浓度约为5ppm,包括氢被困在马氏体不同的晶格缺陷中的氢。[9]假设参考文献15中的假设,即氢大量增加到104的浓度是由于应力强化和夹杂物捕获氢,观察到的氢的浓度给出的CH为5×10−2,与参考文献15吻合。[15]

钢的氢脆HE与晶格脱聚的一个不同之处在于局部塑性,氢和塑性之间的相互作用是位错迁移率的增强(氢增强局部塑性HELP机制)。[18~20]然而,位错迁移率的增强本身并不是脆性的机制,由位错激活的氢的传输促进了晶界的脱聚(HELP-介导的脱聚)。[21,22]该模型用于理解氢脆HE的典型断口特征,如晶间断裂(IG)和准解理断裂(QC),该模型假定位错在相当长的距离内滑移。然而,假定的位错真实的滑移需要在没有增加载荷的延迟断裂中进行严格的检查,要研究的一个典型案例是马氏体钢,它由微米级的细小组织结构和高位错密度的墙所组成的。

另一方面,位错移动相互作用一个不可忽视的结果是点阵缺陷的产生,刃型位错[24,25]的拖拽[23]和成对湮灭可能是产生高密度空位过程。在多滑移滑移带和位错胞壁等位错富集位点,计算出的密度为10−3~10−4。关于氢脆HE的一个重要发现是氢对在应变诱导下空位的生成的影响,用氢热解吸分析[26~28]和正电子湮没光谱证明了这一点。[29~32]从热力学平衡[33]和扩散动力学方面[34]也对氢致空位的稳定作了理论上的解释。

多余的空位倾向于聚集形成纳米级的空位。在氢气中,管线钢的准解理断裂QC断裂的纳米特征就被确定为纳米空位的“谷对谷”型的结合。表明纳米空位的形核和生长与空位的聚集是一致的。[35]在综述文章中,应变诱导空位产生的氢脆(HESIV机制)给予关注进行了汇编。[36,37]

HESIV机制的一个重要含义是氢在脆性中起到的补充附加的作用:即使在拉伸试验的最后阶段没有氢,脆性也会出现。通过预充氢铁和Inconel 625合金试样,通过卸载和加载拉伸试验证明了这一点;[38]卸载阶段氢气的扩散仍然恶化了钢的塑性,而退火阶段氢的溢出和应变诱导的空位恢复都完全恢复了塑性。实验表明,在氢脆HE中,空位的作用大于氢危害本身。这一发现也表明了在最后断裂阶段,原来具有的损伤对恶化塑性的贡献。因此,这些发现将性能恶化的主要因素从氢的危害转移到空位上来。

如上所述,钢中氢脆中的塑性参与介入及其在钢中的作用是一个当前争议的关键的问题。最近关于钢的氢脆HE与塑性的关系有大量的研究,[37,39]但在大气环境中的延迟断裂一直没有深入的研究。在实验室试验中,对暴露在大气过程中发生的延迟断裂进行准确的模拟是一项复杂的工作,获得合适的材料进行详细的断裂分析也是一个难题。就我们所认知的范围内,对断口特征的金相观察是非常有限的。现有的信息仅仅是高强度钢螺栓在大气暴露150天[40]和大约300天后[41]断裂的裂纹起源点周围的沿晶型断裂方面的信息。

由于要分析的材料供应不足,对服役中延迟断裂的性质认识有限。幸运的是,偶然获得了一个的珍贵试样,借此来摆脱这个困境。试样是在大气中暴露16年的高强度钢螺栓,并在断裂后24小时内就得到了回收,断口表面足够地干净,便于观察细节。本文首次揭示了高强度钢在长期大气暴露后延迟断裂中开裂的微观顺序,该材料为研究氢脆在工程实践中的运行机制提供了一个契机。目前的研究结果与理解氢脆HE机制的最新进展得到了确认,对此作为主题进行相关的讨论。

2. 实验程序

2.1. 材料及曝露测试

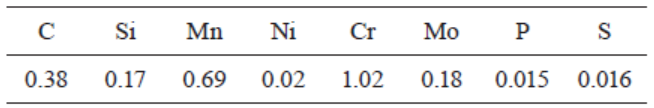

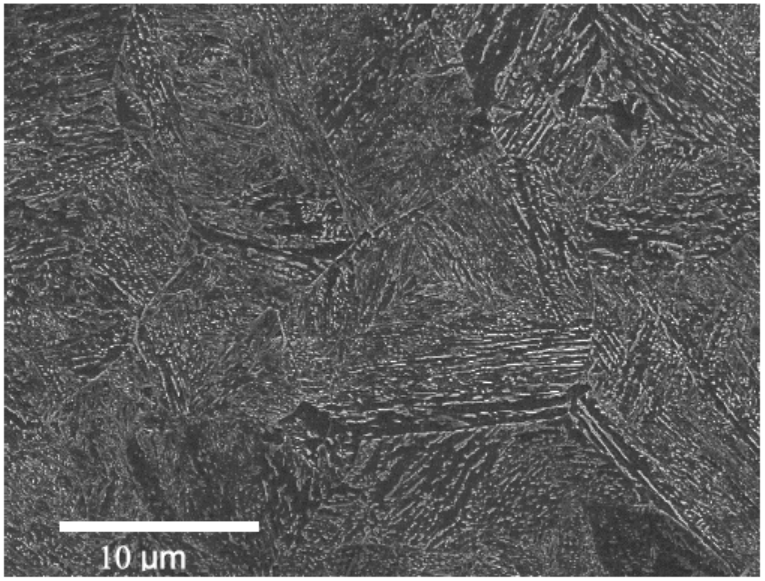

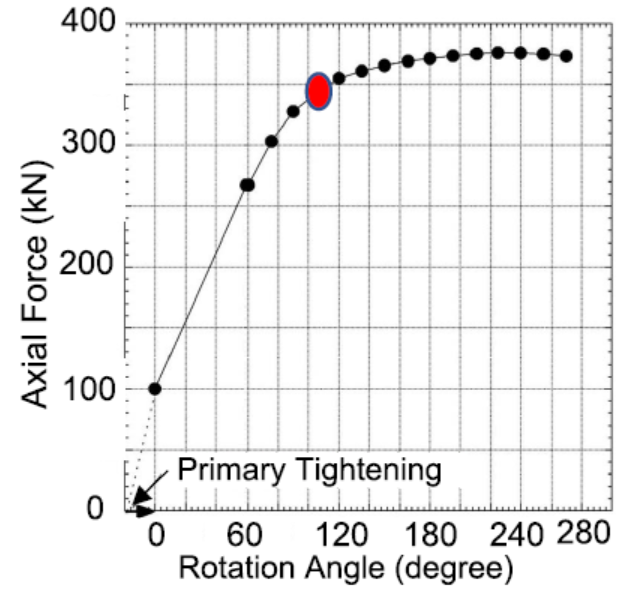

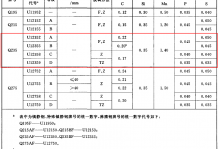

本研究中检测的失效螺栓是100个暴露在大气中的高强度钢螺栓之一,这是日本钢铁联合会、建筑研究所和国家材料科学研究所联合研究项目的一部分。该钢为中碳Cr-Mo钢,日本工业标准(JIS)中的SCM435,类似于AISI 4135。化学成分和针状马氏体显微组织分别见表1和图1。钢在1 133 K油淬,然后在733 K回火110分钟,然后水淬。热处理后的拉伸性能如表2所示。螺栓为JIS六角头螺栓,直径φ22mm,螺栓长度85mm。它用螺母和两个垫圈通过直径φ22.7 mm的孔固定在45 mm厚的钢板上,轴向力为346 kN。暴露期间螺栓的方向是水平的。

表1 钢的化学成分(质量%)

图1 扫描电子显微钢的显微组织 (5% 硝酸腐蚀)

表2 钢的拉伸性能。0.2 PS: 0.2%抗拉应力,UTS:极限拉应力,El:断裂伸长率,RA:断面收缩率

2003年6月17日,日本冲绳县宜野湾市距离海岸约50米的一家工厂的屋顶开始暴露在大气中。2009年1月21日,暴露地点被移到了中神郡琉球大学校园一栋建筑的屋顶上。场地距海岸约2.5 km,空气中平均含盐量为0.45最小可检测剂量(mg/10−2 m2·day)。在暴露16年后,在2019年10月1日,在断裂后24小时内,发现了一个螺栓的失效。失效时,破碎螺栓的端部随紧固螺母掉落,螺栓头部部分留在附着的钢板内。在本研究中,我们将对残余头部的断口特征进行详细的观察。

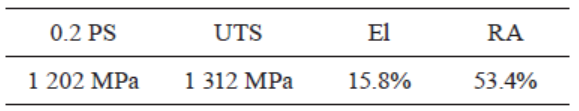

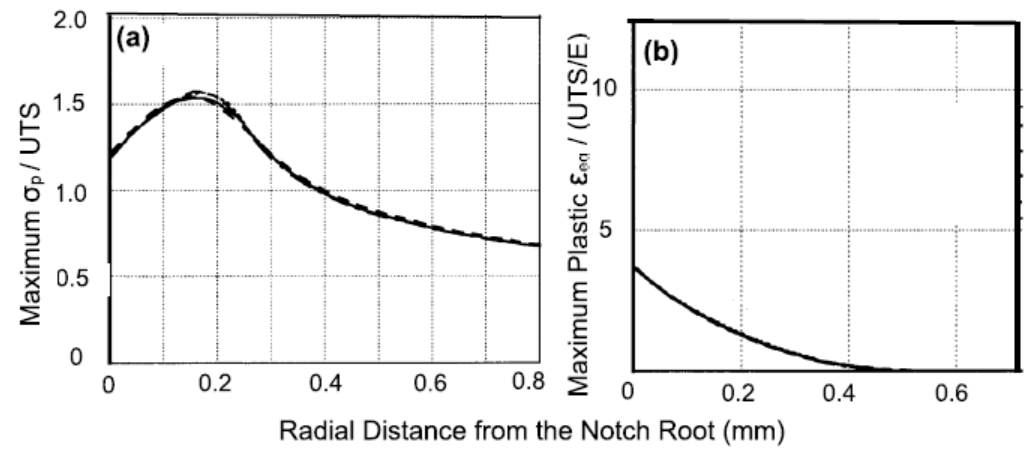

螺栓受力为恒位移模式,紧固的轴向力如图2所示。最终轴向应力超过弹性极限,在螺纹槽底的应力集中增加了槽底根部的塑性变形。采用有限元方法计算了沿着螺栓螺纹处的最大主应力和等效塑性应变(Marc2005r2)。[42]结果与带有圆周V型缺口圆形试样棒相比较, v形缺口半径的0.25mm,很接近日本工业螺栓标准中螺纹尺寸。[42] 计算 v型缺口根部以下的应力和应变分布,见图3所示。图3包括了四种高强度钢的结果,包括目前使用的这种钢在相同的应力作用下的结果。[42]由UTS标准化的纵坐标曲线对钢种不敏感,四个钢种的曲线几乎是重叠的。本案例中的故障发生在螺纹开始后的第二个牙底处。固定的钢板和两个垫圈的厚度就是螺栓头与螺母之间的距离,轴向力是弹性应力和柄的横截面积的乘积。在裂纹扩展阶段,由于截面面积的减少而降低了轴向力,此外,韧带内的弹性位移是恒定的,这意味着除了应力增强的裂纹前缘区域外,弹性应力没有发生变化,由于降低压缩减少压应力而增加的紧固板的厚度变化是微不足道的。

图2 通过旋转螺母紧固螺栓的轴向力。横坐标表示一次紧固后的旋转角度。红色标记表示当前情况

图3 用有限元法计算径向应力和塑性应变。(a)最大主应力σp,由极限拉应力归一化。(b)由弹性断裂应变归一化后的最大等效塑性应变ε方程(=极限拉应力/杨氏模量E)。杆件直径为10 mm, 60°V圆周切口深度为2 mm,根半径为0.25 mm。对1313、1492、1 455、1772 MPa抗拉强度的高强钢和1202、1304、1345、1596的 0.2% PS的高强钢进行了计算。杨氏模量和泊松比通常分别设定为205 GPa和0.3

2.2. 断口形态观察

使用二次电子进行场发射扫描电子显微镜(JEOL JSM-7001F)操作电压为10 kV,在本研究中,利用MeX软件研究裂纹表面,从三个方向拍摄的三张SEM图像构建裂纹面的三维图像,使试样阶段倾斜- 5°、0°和+5°。在不断增加的荷载作用下,试样的破坏是从某些薄弱点或应力集中点开始的,以微裂纹或微孔洞的形式出现。MeX也被用于在计算机上检测裂纹形核和扩展过程的断口形貌分析(FRSTA)。[40,43]在计算机上,配合断口表面的三维图像首先完全合并,然后依次分离。记录了随着分离距离“s”的增加,开放区域的扩展。

3. 结果

3.1. 裂纹萌生

3.1.1. 多裂纹形核与聚合

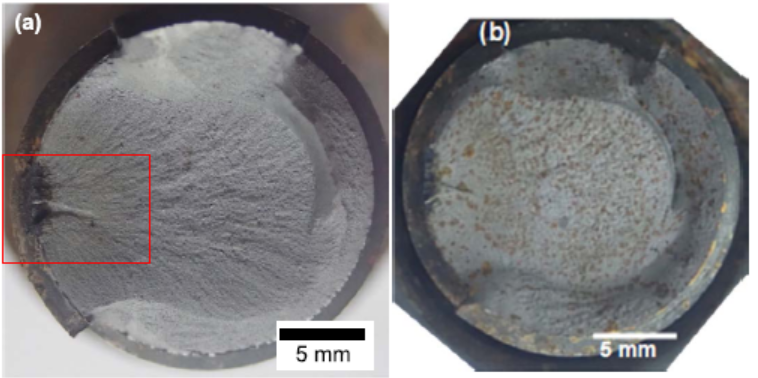

图4为断裂螺栓一对断口的光学显微组织照片,在图4(a)中,小锈点在整个断口表面并不常见,其大小太小,难以辨别。断裂螺栓在断裂后24小时内找到保存起来,轻微生锈的存在表明,曾经成核的裂纹并没有灾难性地扩展。图4(b)是在掉落下来断裂螺栓的另一面表面照片,这一面明显有锈迹,与图4(a)不同的锈蚀过程可能与环境有关。掉落后暴露在露天环境中可能是加速生锈的原因。另一个可能导致生锈的原因是雨水或冷凝水进入螺栓的端部,螺母的螺纹槽可能是环境中的水和空气流通的通道路径。一个小的间隙也可能形成螺栓和钢板之间的轴向力减少与裂纹扩展之前的最终分离。光学显微照片的观察经验表明,开裂后到最后的分离断裂大约是一个星期左右,2019年10月1日这个螺栓断裂分离前,9月29日下雨,9月19日至22日遭受到台风袭击。

图4 (a)完整断口的光学显微照片,(b)断口另一面的光学显微照片

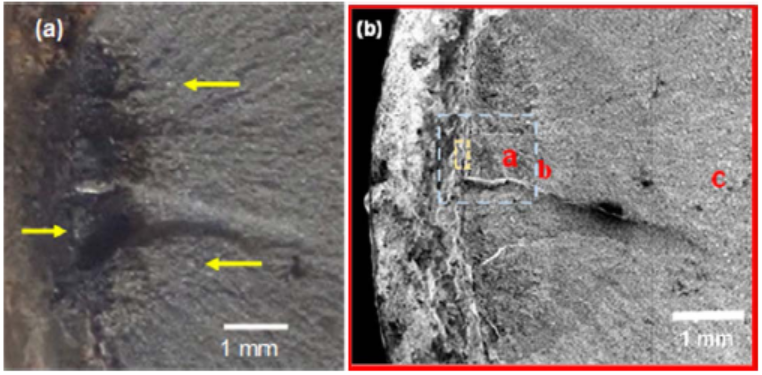

图5(a)是图4(a)表面左边缘暗部的放大光学显微图像。该零件表面锈蚀严重,图5(a)中黄色箭头所示的小颗粒为可能的锈斑。但未发现腐蚀坑或厚的腐蚀膜。随后的图9和图12(a)的放大SEM显微图像也显示了未受腐蚀影响的锐利晶间断裂IG的断口。图4和图5(a)中的暗色对比可能是由于较薄的表面材料和表面倾斜造成的。图5(b)是图4(a)中红框区域的放大SEM显微图像,图5(a)和图5(b)的对比可能由于不同的成像原理而不同。如第4.2节后面所述,与裂纹扩展阶段对应的断裂组织形态连续交替变化。图5(b)中裂纹扩展阶段的扇形图案对应的是断裂形貌的变化。图5(b)中出现扇形图案和中间暗色部分的主要原因是断口粗糙表面造成的。

图5 (a)图4(a)左侧暗区放大光学显微图。黄色箭头表示可能是锈斑的小颗粒。(b)图4(a)中红框处裂纹萌生点附近区域的SEM显微图像。蓝色和黄色虚线框分别表示图6(a)和图9(a)中的区域。字母a、b、c分别表示图12中(a)、(b)、(c)区域的位置

图4(a)和图5(a)中出现了较宽的径向条纹,表明裂纹的扩展是从靠近断口边缘的黑暗区域开始的,这些条纹在黑暗区域不明显,也不会聚到一点。根据图5(b)中的长度比例,这些条纹来自于一个厚度为几百μm、边缘为几毫米的高度暗对比度的薄区。该区域可能是最终裂纹扩展的起始位置。该区域对应于图3中的高应力、高应变区域。我们将“起裂”定义为最终裂纹扩展的起始阶段。“起裂”的概念类似于Griffith脆性断裂理论中初始裂纹的失稳,但本例中的起裂从一个点上看并不是灾难性的。另一方面,本文中的“形核”一词表示在最终扩展裂纹开始之前形成多个微裂纹,形核裂纹的合并导致裂纹的扩展。

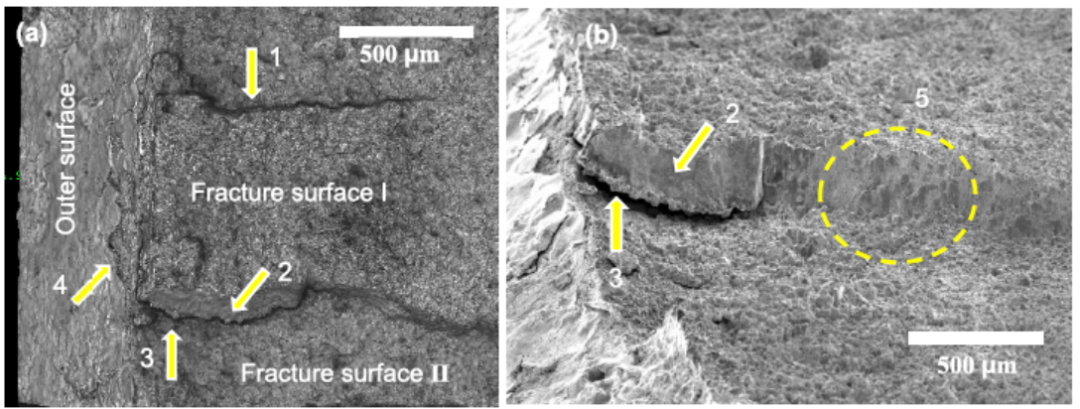

相邻面的台阶区出现多条裂纹,不同面的裂纹合并形成较宽的平面裂纹扫描电镜如图6所示。图6(a)是向下的三维图像,图6(b)是将裂纹面围绕水平轴倾斜60°得到的图像。多裂纹形核也表现为螺栓外表面出现大量小裂纹,如箭头4所示。外表面的裂纹在图7中也很明显。图6中箭头1和2表示相邻平面上裂纹之间的台阶,圆圈5表示它们合并形成平面裂纹。断裂面Ⅱ的边缘从上面部位有一个较大的裂纹展开。

图6 裂纹萌生部位的SEM图像。(a)断裂面多裂纹向下三维图像;箭头1和2表示不同平面上相邻裂纹表面之间的阶段。箭头4是在螺栓外表面形成的裂纹。(b)扫描电镜图像,将试样沿水平轴(即裂纹扩展方向)倾斜60°,显示阶段2放大视图的细节。箭头3表示相邻断口之间的开口,圆圈5表示断裂面I和断裂面Ⅱ上的两条裂纹的合并

裂纹的扩展是从两个裂纹在一个薄区域内核形的合并开始的,这意味着该区域作为一个整体是裂纹扩展的起始点。这一发现将本例中的断裂描述为与“脆性”断裂相反,在“脆性”断裂中,裂纹在某一特定点成核,如第二相粒子和晶界以不稳定的方式扩展。

3.1.2. 裂纹形成部位:裂纹形状和FRASTA

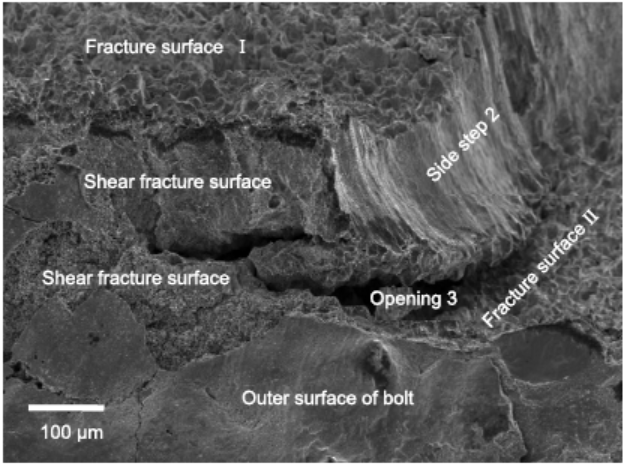

图7是裂纹与螺栓外表面裂纹相交的放大SEM图像。断裂面Ⅰ最终通过剪切断裂到达螺栓外表面,而断裂面Ⅱ与外表面直接相交。裂缝面Ⅰ中剪切裂纹的存在也如图9(a)所示。从图6(b)和图7可以看出,断裂面Ⅰ除剪切部分外,其余部分较为平坦,而断裂面Ⅱ明显弯曲。这种裂纹形状的差异意味着裂纹形核位置不同,工作应力和应变状态也不同。

图7 图6(b)中试样绕纵轴倾斜60°,得到裂缝与螺栓外表面相交处的SEM图像。侧面阶段2与图6中箭头2相同。断裂面I与外表面相交形成剪切断口,下面断裂面Ⅱ与外表面直接相交

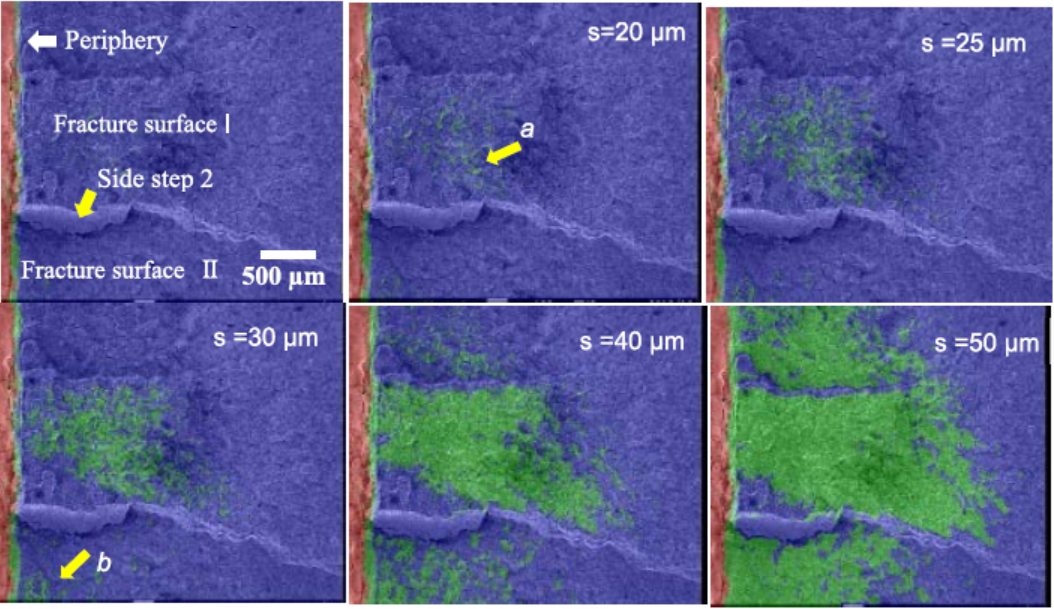

下面的裂纹发展顺序的一种方法是使用FRASTA技术,图8中的FRASTA结果显示了相邻断裂面之间距离为“s”的连续分离图像(绿色)。分离首先出现在距边缘约500 μm处,如箭头a所示,分离向边缘延伸。另一方面,断裂面Ⅱ的分离首先出现在非常靠近边缘的位置,如箭头b所示,并向内延伸。从图3所示的应力应变分布可以看出,断裂面I和断裂面Ⅱ在第一形核位置的应力应变状态存在较大差异。

图8 FRASTA技术结果表明,裂纹的形核和扩展随螺栓上、下断裂面面间距的增加而增加。分开的部分用绿色表示,分离距离用“s”表示。位点a和b是每个相邻断裂面中的第一个成核位点

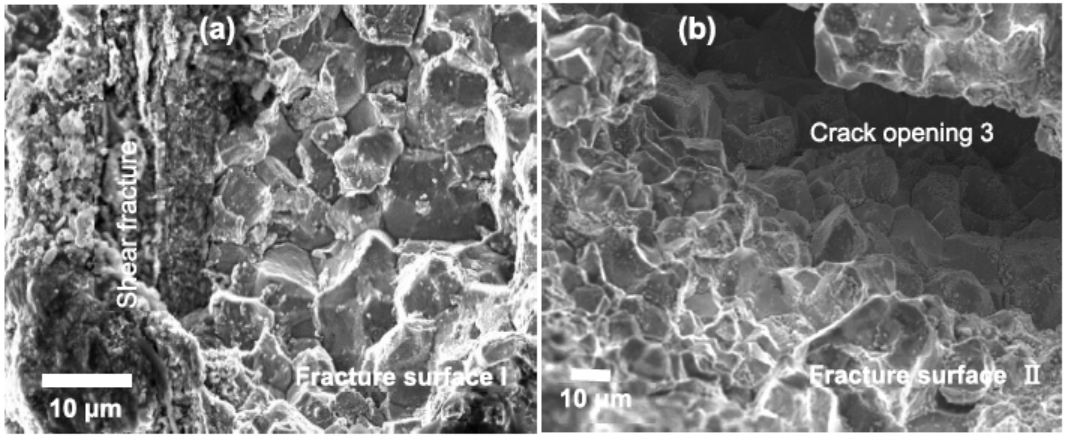

3.1.3. 断口形貌

图9和图12(a)所示,裂纹形核区断裂面Ⅰ和断裂面Ⅱ均表现为晶间断裂IG。图9(a)所示的区域是在光学显微图像5(a)的暗区域内。图9中存在一些可能是腐蚀产物的微小颗粒,但尖锐的IG形貌表明不存在重腐蚀。IG断裂通常被认为是一种典型的张应力控制的脆性断裂,和先前的研究特定的延迟断裂的裂纹萌生在张应力的区域。[40]另一方面,图10显示了断裂面Ⅰ、断裂面Ⅱ场所合并扩展裂纹的开始阶段。图10(b)的IG形态外观与图9相似,但裂缝面较水平面陡斜。相邻IG表面的不同取向也表明,在裂纹形核过程中,外部拉应力并不主导IG断裂模式。多裂纹存在时,局部应力状态复杂,裂纹形核时应力消除。但IG断裂模式在宽度约500 μm的区域内占主导,包括靠近外表面的部位,如图7和图9所示。当断裂模式为IG时,不能确定区域内裂纹的形核是由特定的应力或应变状态控制的。

图9 (a)断裂面I与螺栓形成的剪切断口外表面相交处的SEM显微图像,该区域对应于图5(b)中的黄色虚线框。(b)图6、图7所示断裂面Ⅱ附近裂纹开口3下面的SEM图像。断裂面I和断裂面Ⅱ均为晶间断裂IG

图10 (a)图6(b)中圆5所示的断裂面I和断裂面Ⅱ交汇区SEM图像,试样围绕水平轴倾斜60°。(b) (a)中红色框区域放大图。显示从水平面急剧倾斜的沿晶断裂

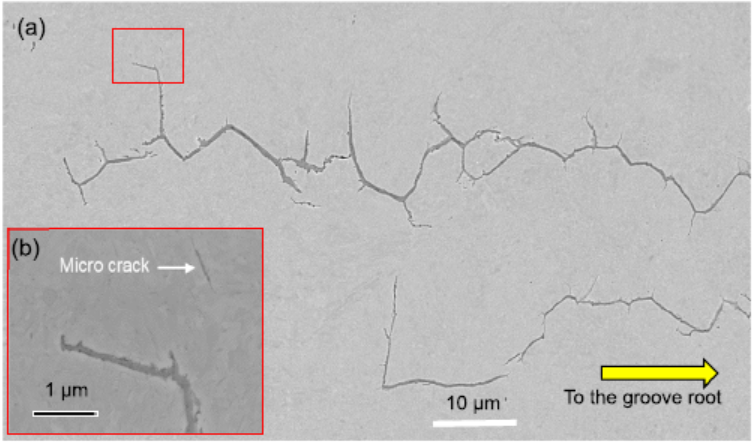

在螺栓未断裂部分的外表面下也存在沿原始奥氏体晶界的多裂纹形核。图11是一个平行于拉伸轴的横截面的扫描电镜显微图,在螺纹牙底下,紧挨着断裂面。观察区域(a)位于距螺纹牙底约200 μm处,裂纹沿原始奥氏体晶界多次形核和分叉。横截面中多条裂纹的存在与图6~8中断裂面上的裂纹一致。图11中的插入图(b)是(a)中红色框区域的放大图,显示了不规则形状的扁平裂纹表面和单独形核的微裂纹也是相适应的。

图11 (a) SEM显微图像显示裂纹在距离螺纹牙底约200 μm处有多个形核和分支。视图是平行于拉伸轴的横截面。(b)是(a)中红色框区域的放大图,显示不规则形状和扁平裂纹表面是相适应的,以及一个单独形核的微裂纹

3.2. 裂纹扩展

3.2.1. 裂纹形态的改变

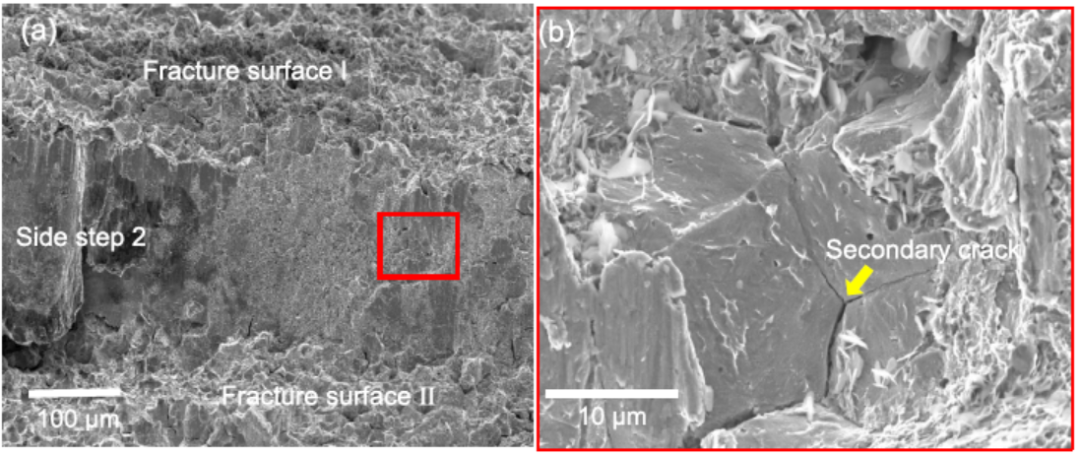

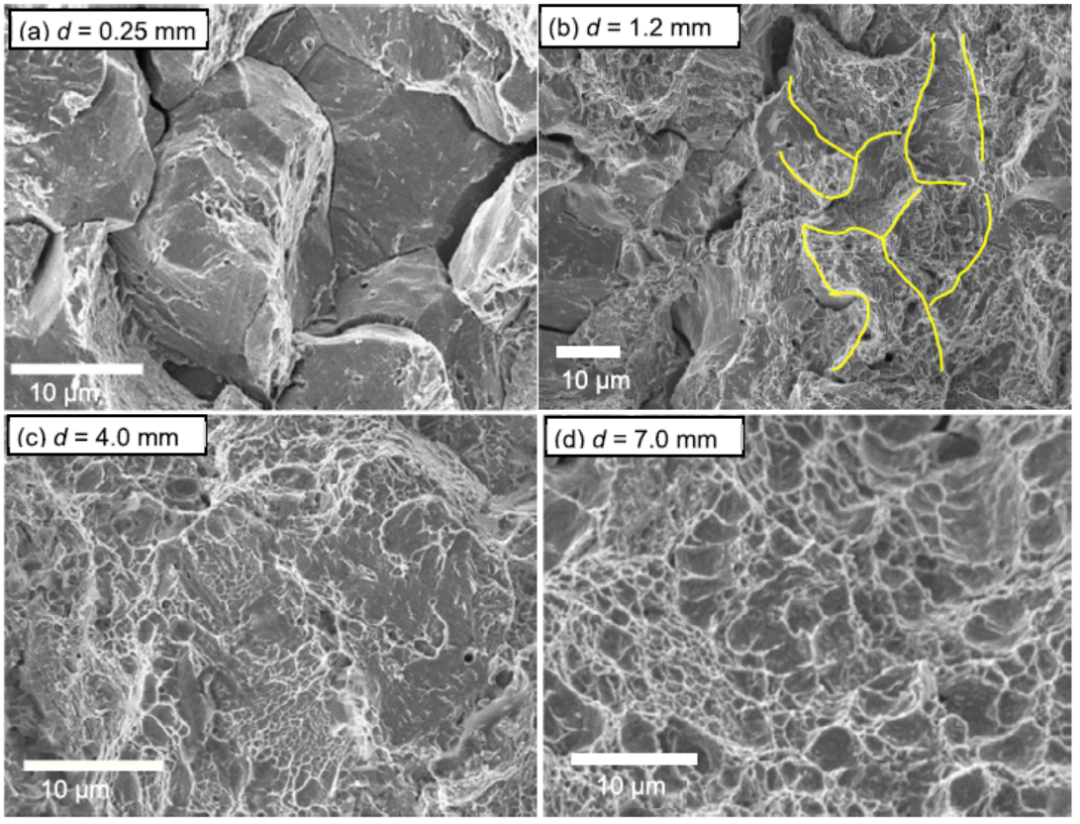

图12显示了距离边缘不同距离d处的断口特征,如图5(b)中的字母所示。图12(a)是图5(a)暗区中条纹裂纹扩展开始前的区域。断裂完全为IG型,呈现出清晰的三维颗粒形态。这种结构强化了断口表面的粗糙度,增强了SEM显微图像的暗对比度。沿许多晶界的二次裂纹的打开意味着裂纹大量弹性应变和应变能释放。Shibata等人将伴有条纹的晶间断裂IG表面称为像IG,[44]但很难对IG和像IG进行本质上的区分。在图12(a)中,细小的撕裂隆起或多或少地修饰改变了IG的大部分断裂面。距边缘550 μm处的断裂面(此处未显示)也与图12(a)相似。图12(b)是一个距离多个裂纹形核然后合并形成扩展裂纹的区域稍远的区域,如3.1节所述。裂纹的扩展从这个区域开始。裂纹形态为IG和QC混合断裂模式。IG断裂的锐度降低,但在QC模式下仍能看到原始奥氏体晶粒的轮廓。晶粒的三维形态仍然存在于该区域,但与图12(A)相比,相邻断裂面之间跨越晶界的高差适中。

图12 与裂纹发展相关的断口金相特征。图(a) - (d)显示断裂面,每个断裂面位于距离断裂面边缘的指定距离d处,如图5(b)所示。(b)中的黄线估计为原始奥氏体晶界

图12(c)显示了两个断裂面Ⅰ和断裂面Ⅱ合并后裂纹扩展区域,断裂面为QC形式的覆盖着细小不规则的网状结构,该区域比图12(b)平坦,跨越晶界处的高差大大减小,裂纹进一步向螺栓中心推进,准解理断裂QC模式变为等轴细韧窝,如图12(d)所示。

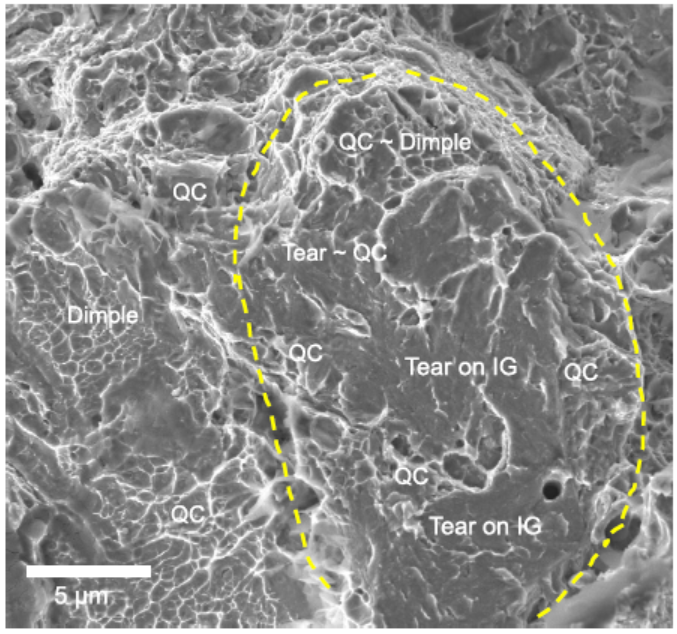

图12(a)中的断裂面类似于独立形核于晶界分离的集合。另一方面,如图12(b) -12 (d)所示的裂纹扩展开始后,与裂纹推进相关的形貌变化是相当连续的,没有明显的边界。这意味着当裂纹穿过晶界时,裂纹前沿的塑性变形不断扩展到相邻晶粒。图13为图12(c)中某部分的放大图,黄色虚线表示根据被包围区域的大小和平整度估计的晶粒边界。沿晶界存在明显的撕裂模式、准解理断裂QC和细韧窝模式。

图13 图12(c)部分的放大视图。黄色虚线为预估的原始奥氏体晶界,表示原始奥氏体晶界上同时存在QC和细小的韧窝。位置距离螺栓外表面4mm

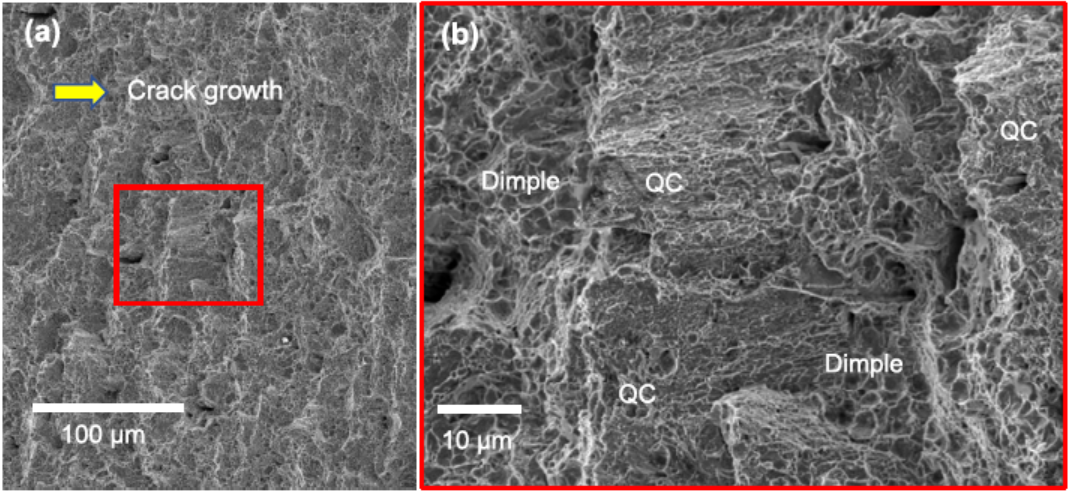

3.2.2. 细小条纹到逐步裂纹扩展

垂直于裂纹扩展方向的周期性条纹隐约可见,图14为图5(b)中c点附近区域的放大图,距离边缘约8 mm,将试件向裂纹扩展方向倾斜45°以增强对比度,相隔约50 μm的条纹意味着裂纹的周期性止裂和重启,断口形态以细小韧窝为主,QC断口部分位于纹层前端侧,裂纹的扩展过程可能伴随着裂纹前缘的反复去脆性和再脆性过程,而这一过程的动力学过程可能决定了裂纹的扩展速率。

图14 (a)在距离边缘约8毫米处垂直于裂纹扩展方向的条纹,试件阶段向裂纹扩展方向倾斜45°,以增强对比。(b) (a)内红色框区域的放大图

4. 讨论

4.1. 裂纹萌生

4.1.1. 脆弱区域的形成

没有腐蚀膜和腐蚀坑的清晰断裂面表明,在本例中,延迟断裂不是奥氏体不锈钢易受应力腐蚀的一种类型。大气暴露环境发生在沿海地区,但长期暴露在大气中的延迟断裂也发生在内陆地区。在拉伸和弯曲试验中观察到的断裂形态是典型的氢脆HE,[20,22]这意味着当前的破坏是一种氢脆HE类型。

本文的研究表明,最终裂纹的扩展不是从一个点开始的,而是从螺纹牙底下方沿着螺栓外表面延伸约500 μm深和几毫米长的薄区域开始的(图5(b))。在这一区域内发现了多个裂纹形核和合并聚合(图6和图7)。在螺纹牙底几百μm处平行于拉伸轴的截面上,也发现了沿原始奥氏体晶界的细裂纹及其连接一起(图11),该区域的深度与面积重合对应加剧应力应变(图3),因为最终的裂纹扩展可能发生在短时间内,可以说是一个星期左右,该区域的恶化可能会需要很长时间,就像16年的过程,直到出现延迟断裂。我们习惯上用“脆弱区”这个词来称呼这个恶化区。使用“薄弱”而不是“脆化”回避了后者对一种特定类型的断裂的含义。

氢从大气环境中进入是早期延迟断裂孕育的一个来源。然而,经过相当长一段时间的暴露后,表面状态必须变得稳定,而氢含量没有持续增加表明,[7~9]除了氢含量增加外,还有一个驱动力在起作用。在这方面,过去的一些研究表明,在钢使用过程中的应力历程中,[45~47]应变引起的空位遗留下来,这暗示了材料损伤或缺陷的积累。

材料在大气暴露下可承受温度和湿度的变化,这将导致钢中氢渗透每日都发生变化。[8,48]这种影响对延迟断裂中的结果有待进一步研究,但过去的实验室测试表明,环境变化可能起作用的。一是阴极电流密度的周期性变化促进了高强度钢的延迟断裂。在供氢量相同的情况下,恶化程度明显是随着循环次数的增加相关的。[49]在研究中发现,氢的热解吸曲线表现为应变引起的空位密度增加。

另一项实验表明,氢进入引起的微观结构改变是氢增强了应力松弛。[50~52]恒定位移条件下的应力松弛表现出局部塑性。内部应力场的增强变化可能是氢和位错相互作用的结果,激活位错并产生晶格缺陷。

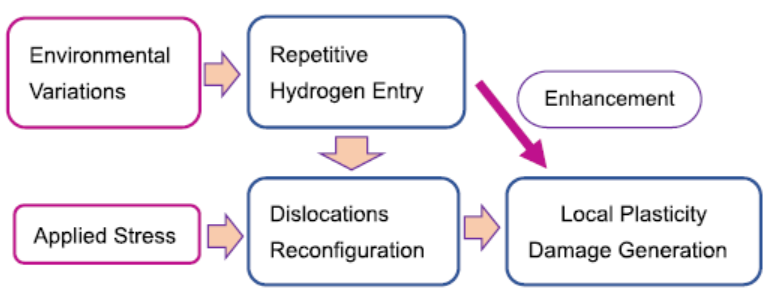

当不考虑临界氢含量的概念时,材料的损伤是控制断裂事件的合理的关键因素。图15为大气暴露下裂纹形核的假定过程,形成脆弱区。然而,对大气暴露中损伤累积的直接确认还有待进一步研究。

图15 假定在大气暴露下损伤积累形成脆弱区的过程。(上:环境变化,重复不断氢的进入,增强;下:施加应力,位错重构,局部塑性损坏产生)

4.1.2. 脆性区裂纹形核

在脆性区的断裂模式为IG,一般认为是受拉应力控制的脆性断裂。然而,图10(b)中IG面几乎与拉伸轴平行,说明外部拉应力并不是裂纹形核的主要控制因素。断裂面II外表面下方的IG裂纹曲线形状(图6(b))与充氢碳钢缺口试样四点弯曲试验中观察到的沿最大剪应力方向的裂纹路径一致。[53,54] FRSTA的结果没有显示断裂面I和断裂面II表面裂纹形核所共有的独特应力或应变状态。

FRSTA给出了最终断裂面的立体图信息,并且不排除断口表面的裂纹形核。裂纹开口引起的应力释放使加载的载荷重新分布到附近的未断裂材料上,并最终引起新的裂纹。FRSTA的一个显著结果是裂纹的多重形核和它们在一个薄的区域上的聚合,导致最终裂纹扩展的开始。多裂纹的形核表明破坏扩展到整个区域,裂纹形核的顺序可能不是关键问题。

在高的氢逸度条件下,钢中经常出现沿杂质和二次颗粒偏析带形成多重裂纹的现象。然而,IG断裂的三维外观(图10(b)和图12(a))表征了本例中裂纹的形核。细小的裂纹网络(图11)还表明,原始奥氏体晶界是裂纹形核的优先位置。严重的累积损伤是裂纹形核的可能来源,滑移带、位错胞壁和晶界附近的高位错密度提供了潜在的裂纹形核位点。[23~25]即使是由环境变化引起的小的激发也可能影响位错的重构,诱发局部塑性,从而加剧损伤部位。

本文假定与裂纹成核有关的损伤为空位簇,详细的讨论超出了本文的范围,但分子动力学(MD)模拟描述了当纳米空穴的密度很大时,空穴簇的顺序为:纳米空洞的生长和合并的纳米过程。[55~58]相邻纳米空洞释放的位错相互作用产生新的纳米空洞,然后依次合并。模型假定在不含氢的情况下,高密度位错和空位共存,这些模型总体上看是塑性控制断裂模式,但氢的存在可能促进了这一过程。在氢气环境中服役的管线钢的QC断口中发现了纳米空洞的聚结。[35]对于IG断口,不同Mn/Ni含量的马氏体钢的拉伸性能表现为氢降解,并伴有应变诱导空位的增强。对于IG断裂,直接观察纳米级断裂过程的报道从未见过。

4.2. 裂纹扩展

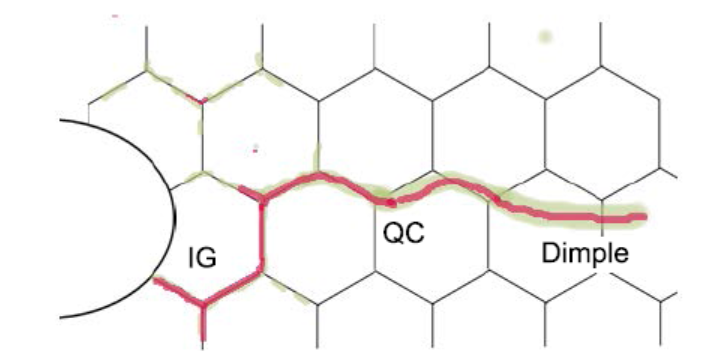

4.2.1. 断裂组织的亲缘性

从IG到QC,断口形貌不断变化,裂纹扩展同时出现细小的韧窝(图12)。图5(b)中的扇形收缩形貌对应于断口微观组织特征的连续变化,关注的是转变的控制因素。这里需要研究的一个问题是IG与其他裂纹形态的密切关系。QC断裂和韧窝断裂无疑是塑性为主的,但塑性与IG断裂之间的关系一直存在争议。Shibata等人将断裂形态称为像IG,[44]它介于IG和QC之间,表明裂纹的形核和扩展与原始奥氏体晶界附近的塑性密切相关,约为100 nm。[60]在目前的情况下,IG表面在脆弱区,或多或少呈现撕裂隆起(图12(a)),这可能值得来称其为像IG断裂。沿滑移线弯曲的IG断裂(图6(b))也意味着塑性的卷入其中,图11中的插图(b)显示了沿晶界的一条分枝裂纹,平面和不规则表面的配对与Shibata等观察到的微裂纹类似。[60]平面和不规则表面的配对表明IG和像IG有着共同的起源。

交替的断裂组织与裂纹增长伴随的是首次被观察到的,Beachem将AISI 4340钢试样在3%氯化钠水溶液锲入加载实验,降低应力强度因子K。[61] K正比于裂纹长度的平方根,在当前不变位移固定条件下,增强了裂纹成长。在目前的情况下,K的定量估计是困难的,但从IG到QC和细韧窝的断裂组织形态对K值的依赖性,在定性上说是与文献一致的。Beachem并没有提到对K值依赖的来源于何处,但增加K值会合理地扩大裂纹前沿的高应力区域,激活其中的位错,从而增加裂纹成核的位置。

潜在的裂纹路径必须包含不均匀的氢积累和损伤累积,在马氏体钢中,原始奥氏体晶界作为位错滑动的屏障,增加了位错附近的密度。然后,一个优先裂纹路径似乎沿着边界,保持与观测一致的三维晶粒结构。

断口形貌变化的一个特征是中度或逐渐的转变,表现为锐利的原始奥氏体晶粒形状钝化(图12(b)), IG和QC之间的边界拓宽(图12(b)),以及QC和细小韧窝表面之间的边界拓宽(图12(c), 12(d))。变化的成因一个合理方面是塑性在裂纹扩展前的介入,沿着原始奥氏体晶界的网状裂纹如图11所示,支持图12(a)所陈述的概念,即在脆弱区中,独立成核的细小裂纹沿着晶界连接起来,细小裂纹的多次形核表明损伤优先沿着晶界积累,便于在晶界处形核裂纹。

裂纹扩展过程如下所示,晶界上的微裂纹链接是宏观裂纹形核的早期阶段,当延伸的裂纹与沿相邻边界延伸的裂纹相遇时,可能会出现尖锐的边界线。裂纹前的塑性区也随着裂纹的扩展而扩展,使相交边界线变钝,但仍保持边界形状。在裂纹扩展的早期阶段,潜在裂纹形核位置的分布可能决定裂纹扩展的路径。裂纹的进一步扩展扩大了塑性区,强化了塑性区中的应力状态,潜在的裂纹形核位置增加,应力而不是裂纹形核位置的分布将成为裂纹路径的主要因素。观察到的断口形貌变化(图12)与应变诱导损伤为共同裂纹路径的概念相一致,IG、IG-like和QC的不同表现可能源于裂纹路径中孔洞形核位置的范围。图16示意图说明了随着K值的增加,裂纹路径的变化,忽略了从缺口根部开始的适当长度范围和位置。

图16 裂纹扩展路径由IG模式转变为QC模式的示意图,裂纹从螺纹底部扩展时出现了韧窝。红色和绿色分别表示裂缝和相应的损伤区

4.2.2. 阶梯式裂纹扩展

如图14(a)所示,垂直于裂纹扩展方向的周期性条纹表示裂纹的阶梯式扩展。长期大气暴露后在脆弱区的氢的浓度较高,脆性区以外的区域氢的浓度较低而且分布较为均匀。当裂纹从脆性区扩展时,裂纹前缘的应力增强会提高脆性区的氢浓度,在这种情况下,通过由裂缝形成的一个薄薄的间隙将从大气中得到的氢散发出去是不能行的,而在内部扩散将则是可行的一个过程。观察到的条纹是由于周期性裂纹的开始和停止,与局部氢浓度的反复积累到临界水平有关。

在定量方面,Wang等人使用应力驱动的氢扩散方程计算了缺口根部氢浓度的积累。[13]在他们的实验条件下,达到稳定状态所需的时间为几百分钟。另一方面,在扩展的尖锐裂纹中,裂纹在达到稳态值之前,在氢浓度达到一定水平时,很可能发生在脆弱区。局部氢浓度是三向应力的指数函数。根据图3中环形切口圆杆或螺栓的应力集中计算,[42]在螺纹槽底附近估算的最大氢浓度不是那么高,可能是螺栓中平均值C0的1.5-1.8倍。精确的定量估计是困难的,但是将裂纹前沿的氢浓度提高到临界水平所花费的时间要比Wang的例子中螺纹牙底达到稳定状态(3-4 C0)所需的几百分钟要短得多。[13]在本案例中,图4所示的微锈断口表明裂纹扩展时间约为一周左右。然后,假设裂纹在3天内扩展10 mm,则条纹间宽度约为50 μm(图14)的观察结果表明,裂纹一个阶段前进的时间约为20分钟。利用Wang的结果,估计的裂纹扩展速率与氢浓度增加的计算时间的数量级大致一致。

脆性区外的裂纹扩展过程可能与实验室恒载延迟断裂试验相似,[13]其中氢的提供参与是裂纹的决定性因素。氢的参与供应将激发位错动力学,并在位错和空位密度已经很大的地方产生附加的破坏,从而开始开裂。而在恒定位移条件下,氢浓度梯度较大,在短时间推进后,重新启动裂纹将失去动力。用含氢缺口试样进行恒载延迟断裂的实验室试验,可以对应于本试验中裂纹的逐级扩展阶段。

5. 摘要和结论

首次揭示了高强度钢螺栓在恒位移载荷作用下长期大气暴露后延迟断裂的微观开裂过程。

(1) 裂纹的最终扩展始于螺纹牙底外表面下深度约为500 μm、长度约几mm的区域,在该区域应力增强并伴随局部塑性,多个裂纹在区域上形核并聚合,形成扩展裂纹。在平行于拉伸轴的区域横截面上的螺纹牙底下,发现了细小裂纹沿原始奥氏体晶界的网状形核及其连接。裂纹形核部位的应力和应变状态是不特定的。

(2)裂纹的扩展与断裂形貌伴随着由IG向QC的转变以及细小的韧窝有关。在形态的变化中,晶间断裂和穿晶断裂的差异减小,没有明显的边界。这种变化可能是由于裂纹前缘局部塑性激活位点的增加造成的。在脆性区外,裂纹表面有细小的条纹,裂纹是逐级扩展的,裂纹前缘氢浓度的增加可能限制了裂纹的扩展速度。

(3)观察到的裂纹过程与长期大气中局部塑性引起的损伤累积最终导致裂纹萌生和扩展的观点一致。推断出氢的作用类似于多孔洞形核和聚合断裂过程的促进剂。用一个表示氢引起的应变空位增加的参数来评估氢脆HE的内在敏感性,[62]将有助于认识在大气暴露中延迟断裂。

(4)大气暴露的延迟断裂时间跨度较长,之前的故障是否与现在的16年后的故障类似,必须进行检查。损伤的精确表征和裂纹过程的原子范畴内的机理也有待于进一步研究。

参考文献

1) S. Matsuyama: Tetsu-to-Hagané, 80 (1994), 679 (in Japanese). https: //doi.org/ 10. 2355 / tetsutohagane1955.80.9_679

2) JIS B 1186: 1995, Sets of highstrength hexagon bolt, hexagon nut and plain washers for friction grip joints(in Japanese).

3) S. Yamasaki and T. Takahashi: Tetsu-to-Hagané, 83 (1997), 454 (in Japanese). http: // doi.org/10. 2355/ tetsutohagane1955.83.7_454

4) T. Dieudonné, S. Cobo, M. DiMichele, B. Rémy and T. Sturel: Materials Performance in Hydrogen Environments,ed. by B. P. Somerday and P. Sofronis, ASME, New York, (2017), 114.

5) T. Das, K. R. Sriraman, S. V.Brahimi and S. Yue: Materials Performance in Hydrogen Environments, ed. by B.P. Somerday and P. Sofronis, ASME, New York, (2017), 132.

6) A. S. Tetelman and W. D. Robertson: ActaMetall., 11 (1963), 415.

7) T. Kushida: ISIJ Int., 43 (2003), 470.https://doi.org/10.2355/isijinternational.43.470

8) T. Omura: ISIJ Int., 52 (2012), 267.https://doi.org/10.2355/isijinternational.52.267

9) S. Li, E. Akiyama, N. Uno, K. Hirai,K. Tsuzaki and B. Zhang: Corros. Sci., 52 (2010), 3198. https: //doi. org/10.1016/j.corsci.2010.05.038

10) M. Nagumo: Fundamentals of HydrogenEmbrittlement, SpringerNature, Singapore, (2016), Chap. 6-8.https://doi.org/10.1007/978-981-10-0161-1

11) H. H. Johnson, J. G. Morlet and A.R. Troiano: Trans. Metall. Soc. AIME, 212 (1958), 528.

12) A. R. Troiano: Trans. ASM, 52 (1960), 54.

13) E. Wang, E. Akiyama and K. Tsuzaki:Corros. Sci., 48 (2006), 2189. https: //doi. org/10. 1016/j.corsci. 2005.07.010

14) ISO 16573: 2015, Steel —Measurement method for the evaluation of hydrogen embrittlement resistance ofhigh strength steels.

15) R. A. Oriani and P. H. Josephic: ActaMetall., 22 (1974), 1065. https: //doi. org/ 10. 1016/0001-6160(74)90061-3

16) W. W. Gerberich, R. A. Oriani,M.-J. Lji, X. Chen and T. Foecke: Philos. Mag. A, 63 (1991), 363. https: //doi.org/10.1080/01418619108204854

17) W. W. Gerberich, P. G. Marsh and J.H. Hoehn: Hydrogen Effects in Materials, ed. by A. W. Thompson and N. R. Moody,TMS, Warrendale, PA, (1996), 539.

18) H. K. Birnbaum and P. Sofronis: Mater. Sci.Eng. A, 176 (1994), 191. https: //doi. org/10.1016/0921-5093(94)90975-X

19) H. K. Birnbaum: Hydrogen Effects onMaterials Behavior, ed. by N. R. Moody and A. W. Thompson, TMS, Warrendale, PA,(1990), 639.

20) I. M. Robertson, P. Sofronis, A.Nagao, M. L. Martin, S. Wang, D. W. Gross and K. E. Nygren: Metall.Mater. Trans. A, 46 (2015), 2323.https://doi.org/10.1007/s11661-015-2836-1

21) P. Novak, R. Yuan, B. P. Somerday,P. Sofronis and R. O. Ritchie: J. Mech. Phys. Solids, 58 (2010), 206. https://doi.org/10.1016/j.jmps.2009.10.005

22) A. Nagao, M. Dadfarnia, B. P.Somerday, P. Sofronis and R. O. Ritchie: J. Mech.Phys. Solids, 112 (2018), 403. https://doi.org/10.1016/j.jmps.2017.12.016

23) A. M. Cuitiño and M. Ortiz: Acta Mater., 44 (1996), 427. https://doi.org/10.1016/1359-6454(95)00220-0

24) U. Essmann and H. Mughrabi: Philos.Mag. A, 40 (1979), 731. https: //doi. org/10. 1080/ 01418617908234871

25) Y. Ohashi: Philos.Mag., 98 (2018), 2275.https://doi.org/10.1080/14 786435.2018.1478142

26) M. Nagumo, M. Nakamura and K.Takai: Metall. Mater. Trans. A, 32 (2001), 339. https: // doi.org/10.1007/s11661-001-0265-9

27) Y. Sugiyama and K. Takai: Acta Mater., 208 (2021), 116663. https: //doi. org/10. 1016/j. actamat.2021.116663

28) Y. Sugiyama, N. Kurihara, Y.Matsumoto and K. Takai: Scr. Mater., 202 (2021), 114031. https://doi. org/10.1016/j.scriptamat.2021.114031

29) K. Sakaki, T. Kawase, M. Hirato, M.Mizuno, H. Araki, Y. Shirai and M. Nagumo: Scr. Mater., 55 (2006), 1031.https://doi.org/10.1016/j. scriptamat.2006.08.030

30) S. K. Lawrence, Y. Yagodzinskyy, H.Hänninen, E. Korhonen, F. Tuomisto, Z. Harris and B. P. Somerday: Acta Mater., 128 (2017), 218.https://doi.org/10.1016/j.actamat.2017.02.016

31) K. Saito, T. Hirade and K. Takai: Metall.Mater. Trans. A, 50 (2019), 5091. https: //doi. org/10.1007/s11661-019-05450-3

32) K. Sugita, M. Mizuno, H. Araki, Y.Shirai, T. Omura, K. Tomatsu and Y. Sakiyama: Tetsu-to-Hagané,106 (2020), 20 (in Japanese).https://doi.org/10.2355/tetsutohagane.TETSU-2019-064

33) R. Kirchheim: Acta Mater., 55 (2007), 5129.https://doi.org/10.1016/j. actamat.2007.05.047

34) R. Matsumoto, N. Nishiguchi, S.Taketomi and N. Miyazaki: J. Soc. Mater. Sci., Jpn., 63 (2014), 182 (in Japanese). https://doi.org/10.2472/jsms.63.182

35) T. Neeraj, R. Srinivasan and J. Li:Acta Mater., 60 (2012), 5160. https: //doi. org/10. 1016/j.actamat. 2012. 06.014

36) M. Nagumo: Mater. Sci.Technol., 20 (2004), 940. https: //doi. org/10. 1179/ 02670 8304 225019687

37) M. Nagumo and K. Takai: Acta Mater., 165 (2019), 722. https: //doi. org/10. 1016/j. actamat. 2018.12.013

38) K. Takai, H. Shoda, H. Suzuki andM. Nagumo: Acta Mater., 56 (2008), 5158. https: //doi. org/10.1016/j.actamat.2008.06.031

39) M. L. Martin, M. Dadfarnia, A.Nagao, S. Wang and P. Sofronis: Acta Mater., 165 (2019), 734.https://doi.org/10.1016/j.actamat.2018.12.014

40) S. Yamasaki, T. Takahashi and T.Kobayashi: Tetsu-to-Hagané, 83 (1997), 526 (in Japanese). https: //doi.org/10.2355/tetsutohagane1955.83.8_526

41) Y. Kimura, T. Inoue, T. Nakata andM. Fukuda: Trans. Jpn. Soc. Mech. Eng., 84 (2018), 17-00493.https://doi.org/10.1299/transjsme.17-00493

42) Guidebook for Evaluation of DelayedFracture Property of High Strength Bolts, JSSC Technical Report No. 91,Japanese Society of Steel Construction, Tokyo, (2010), Chap. 4 (in Japanese).

43) T. Kobayashi and D. A. Shockey: Metall.Trans. A, 18 (1987), 1941. https: //doi. org/10. 1007/BF02647024

44) A. Shibata, T. Murata, H. Takahashi,T. Matsuoka and N. Tsuji: Metall. Mater. Trans. A, 46 (2015), 5685.https://doi.org/10.1007/s11661-015-3176-x

45) M. Nagumo, S. Sekiguchi, H. Hayashiand K. Takai: Mater. Sci. Eng. A, 344 (2003), 86. https://doi. org/10. 1016/S0921-5093(02)00403-3

46) T. Doshida, M. Nakamura, H. Saito,T. Sawada and K. Takai: Acta Mater., 61 (2013), 7755. https: //doi. org/10.1016/j.actamat.2013.09.015

47) T. Doshida, H. Suzuki, K. Takai, N.Oshima and T. Hirade: ISIJ Int., 52 (2012), 198. https://doi. org/10. 2355/isijinternational.52.198

48) K. Yamakawa: Advances in DelayedFracture Solution, The Iron and Steel Institute of Japan, Tokyo, (1997), 77 (inJapanese).

49) M. Nagumo, H. Uyama and M.Yoshizawa: Scr. Mater., 44 (2001), 947. https: //doi. org/10. 1016/S1359-6462(00)00683-7

50) S. Lunarska: Scr.Metall., 11 (1977), 283.https://doi.org/10.1016/0036-9748(77)90202-2

51) R. A. Oriani and P. H. Josephic: ActaMetall., 27 (1979), 997. https: //doi. org/10. 1016/0001-6160(79)90187-1

52) M. Nagumo, T. Tamaoki and T. Sugawara:Hydrogen Effects on Materials Behavior and Corrosion Deformation Interactions,ed. by N. R. Moody et al., TMS, Warrendale, PA, (2003), 999.

53) O. A. Onyewuenyi and J. P. Hirth: Metall.Trans. A, 14 (1983), 259. https: //doi. org/10. 1007/BF02651623

54) I.-G. Park and A. W. Thompson: Metall.Trans. A, 22 (1991), 1615. https: //doi. org/ 10. 1007/BF02667374

55) S. Traiviratana, E. M. Bringa, D.J. Benson and M. A. Meyers: Acta Mater., 56 (2008), 3874. https: //doi. org/10.1016/j.actamat.2008.03.047

56) T. Tang, S. Kim and M. F.Horstemeyer: Acta Mater., 58 (2010), 4742. https: //doi. org/ 10.1016/j.actamat. 2010.05.011

57) Y. Zhang and S. Jiang: Philos.Mag., 97 (2017), 2772. https: //doi. org/10. 1080/ 14786435.2017.1352108

58) S. Chandra, M. K. Samal, V. M.Chavan and S. Raghunathan: Philos. Mag., 98 (2018), 577. https: //doi. org/10.1080/14786435.2017.1412591

59) M. Nagumo and H. Matsuda: Philos.Mag. A, 82 (2002), 3415. https: //doi. org/10. 1080/ 01418610208240452

60) A. Shibata, Y. Momotani, T. Murata,T. Matsuoka, M. Tsuboi and N. Tsuji: Mater. Sci.Technol., 33 (2017), 1524.https://doi.org/10.1080/02670836.2017.1312210

61) C. D. Beachem: Metall.Trans., 3 (1972), 441.

62) M. Nagumo and K. Takai: Mater. Sci.Technol., 36 (2020), 1003. http: //doi. org/10. 1080/ 02670836.2019. 1639009

作者

Tomoka HOMMA,1) TakahiroCHIBA,1) Kenichi TAKAI,2) Eiji AKIYAMA,3) Wataru OSHIKAWA4) and MichihikoNAGUMO5)*:

1) Graduate School, SophiaUniversity, 7-1 Kioi-cho, Chiyoda-ku, Tokyo, 102-8544 Japan.

2) Department of Engineeringand Applied Science, Sophia University, 7-1 Kioi-cho, Chiyoda-ku, Tokyo,102-8544 Japan.

3) Institute for MaterialsResearch, Tohoku University, Katahira 2-1-1, Aoba-ku, Sendai, 980-8577 Japan.

4) Faculty of Engineering,University of the Ryukyus, Nakagami-gun, Okinawa, 903-0213 Japan.

5) Laboratory for MaterialsScience and Technology, Waseda University, NishiWaseda 2-8-26, Shinjuku-ku,Tokyo, 169-0051 Japan.

通讯作者E-mail: nagumo@waseda.jp

唐杰民2022年5月在屯溪翻译自日本<ISIJ International>2022年4月期刊。我对金相检验和氢脆表象和特征方面的知识了解较弱,看这篇文章目的就是想学习学习,勉强翻译出来,肯定有不少不对不准确地方,给大家见笑见笑,希望看官给与指正。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

这外材料的锅炉管你们仁成钢管厂好不好做?

钢材的知识真的很博大精深,学习中......