2 常用残留应力测试方法

在此对工程中常用的几种残留应力测试方法作一些简要介绍。而对热处理工件最常用的X射线法作较详细的介绍。

2.1 钻孔法

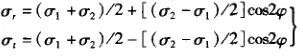

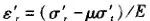

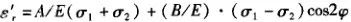

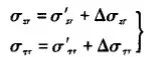

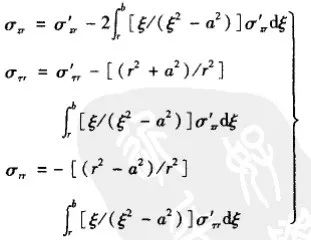

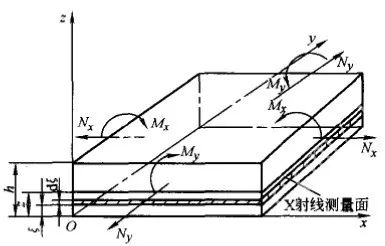

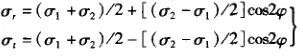

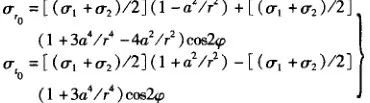

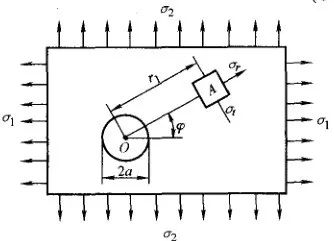

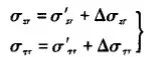

本方法是在工件欲测点周边先做上测定应变的标记或贴上电阻应变片,然后在测点处用钻头(或用高压喷沙嘴)在测点处打出一圆孔,使孔的相邻区域应力因钻孔处应力释放后产生重新分布,从而产生相应的位移和应变,测量此位移和应变,经换算即可得钻孔处原来的残留应力值和方向(主应力)。过去是测标点位移来求应变,目前已主要用电阻应变片来测定。设工件为一无限大平板,在点0处打孔,在点A处贴应变片,若主应力为01、02 (01≥02) , 则点A处的应力分量为: (1)若O处打一直径为a的通孔(图14)则点A处应力分量为:

(1)若O处打一直径为a的通孔(图14)则点A处应力分量为: (2)

(2) (3)

(3)

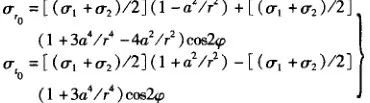

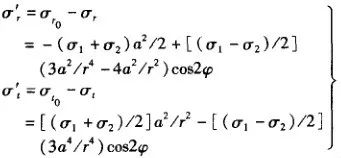

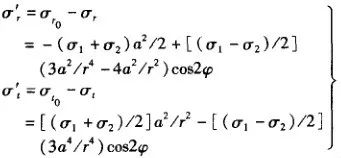

点A处将相应地产生释放应变,且有:

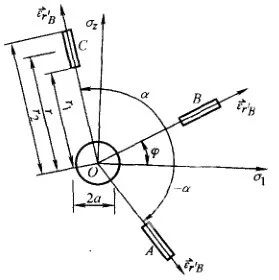

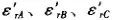

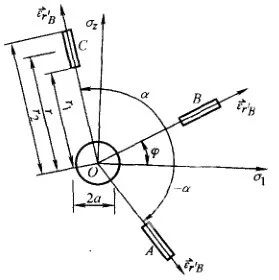

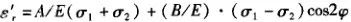

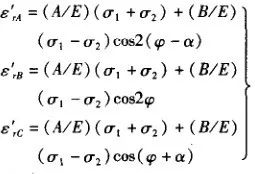

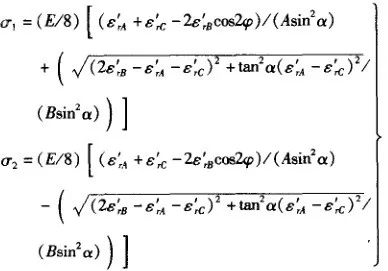

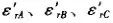

(4)将(3) 式代入即可得点A处径向应变ε´r,与主应力。σ1 和σ2之间的关系。这样在点O的附近如图15 所示等距离贴上三个应变片A、B、C, 其测出的径向应变为

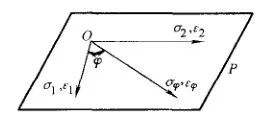

(4)将(3) 式代入即可得点A处径向应变ε´r,与主应力。σ1 和σ2之间的关系。这样在点O的附近如图15 所示等距离贴上三个应变片A、B、C, 其测出的径向应变为 , 即可由此求出主应力σ1 、σ2与主方向φ。

, 即可由此求出主应力σ1 、σ2与主方向φ。

▲图15 径向应变的电测

将式(3) 代人式(4) 后经整理可得:

(5)

(5)

(6)

(6)

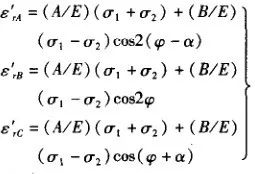

式中 r为孔中心到应变片中心的距离。设A、B、C应变片与主应力σ1, 夹角分别为φ-α、φ+α, 依据式(6) 得三点的径向应变为:

(7)

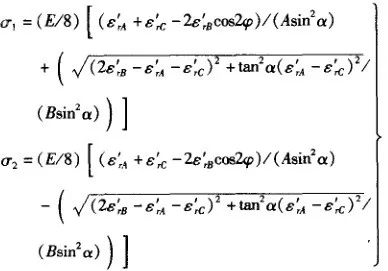

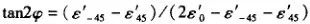

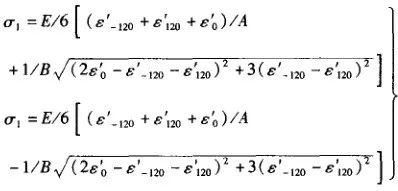

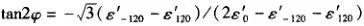

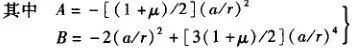

(7)解(7)式求得σ1 和σ2与测定的径向应变 之间关系为:

之间关系为:

(8)

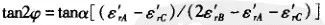

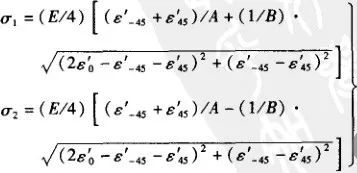

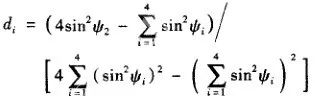

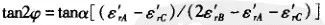

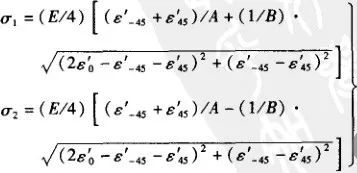

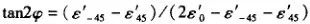

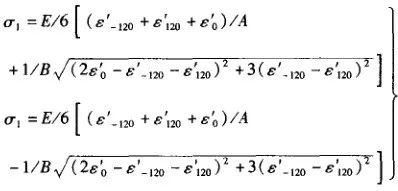

(8)  (9)当A、B、C每隔45°粘贴应变片时,α=45°代入得:

(9)当A、B、C每隔45°粘贴应变片时,α=45°代入得: (10)

(10) (11)

(11) (12)

(12) (13)(1) 根据应力分析的需要和打孔的可能,在工件上选择适当位置进行测量。然后用测量工具准确地标定出孔中心和应变片的中心和方向。在贴片前需将所测部位表面打磨抛光。(2) 按确定的位置和方向粘贴应变片,用导线连接至电阻应变仪。按电阻应变仪测定的规程进行测定。(3) 然后钻孔,直径一般小于Φ2mm, 为了减少附加应力和发热的影响,孔可分为两次钻削,先钻一小孔,再扩至所需直径。钻头需锋利,进给量不能太大。一般不超过0.1~0.15mm/min。(4) 在A、B、C三点测得三个方向的径向应变

(13)(1) 根据应力分析的需要和打孔的可能,在工件上选择适当位置进行测量。然后用测量工具准确地标定出孔中心和应变片的中心和方向。在贴片前需将所测部位表面打磨抛光。(2) 按确定的位置和方向粘贴应变片,用导线连接至电阻应变仪。按电阻应变仪测定的规程进行测定。(3) 然后钻孔,直径一般小于Φ2mm, 为了减少附加应力和发热的影响,孔可分为两次钻削,先钻一小孔,再扩至所需直径。钻头需锋利,进给量不能太大。一般不超过0.1~0.15mm/min。(4) 在A、B、C三点测得三个方向的径向应变 代入前述的式(8) ~式(13) 即可求出残留应力。(5) 测试前必须对所测材料做成平板拉伸或弯曲试样,在万能试验机上加载,然后用同样方法测

代入前述的式(8) ~式(13) 即可求出残留应力。(5) 测试前必须对所测材料做成平板拉伸或弯曲试样,在万能试验机上加载,然后用同样方法测 , 这时应力。和方向20φ为已知,可代入公式,求出A、B之值。对于不同材料必须用此法标定其不同的A、B值。

, 这时应力。和方向20φ为已知,可代入公式,求出A、B之值。对于不同材料必须用此法标定其不同的A、B值。为了减小所钻小孔对工件的破坏,可用钻不通孔的方法。根据理论分析和实测证明,当孔的深度超过孔直径的2倍后,对孔周边表面的应变无任何影响。即当孔深大于2倍直径后应变片测量值无变化。所以在孔深大于2倍直径条件下,对于不通孔仍可用上述通孔的公式。为了减小孔的破坏,孔径可尽量减小,这样孔深也可减小。如孔径为Φ2mm时孔深为4mm;而孔径为Φ1mm时其孔深就只需2mm。目前还有采用浅不通孔法,即孔深小于2倍直径。这时的A、B系数值随孔深变化,因此必须将该材料A、B系数随孔深变化的规律求出才能测定。而目前还找不到解析法,只能用试验法和有限元法进行标定,试验法精度难以保证,有限元法则非常麻烦。所以目前浅不通孔法应用还有困难。

它是在孔周涂覆 0.5~2mm厚度的脆性涂层,然后钻孔。由于产生的位移和应变将使涂层产生裂纹,理论上说裂纹的形态和应力方向相应,而裂纹的长度大小和应力大小有关。但目前此方法的定量分析还只是理论上的,其测量精确度难以保证。图16 所示为脆性涂层在孔边的裂纹形态和应力状态的关系。

2.2 磁性法

本方法只能用于钢、铁类铁磁性物质,它是利用这类物质的磁弹性效应来测定材料表面1~2mm层深的残留应力。 (1) 磁致伸缩和磁弹性效应。铁磁物质中软磁性材料具有磁致伸缩效应,它是因磁畴在外磁场H作用下的转向,使材料在不同方向上产生尺寸的增大或减小。若材料受外界约束或受应力作用(如残留应力), 则磁致伸缩将受阻碍,这时和无阻碍材料相比则磁化率将减小,其磁导率从和应力。之间有如下的正比关系:式中 λ0 -初始磁致伸缩系数;

μ0-无残留应力时的磁导率;

μσ-有残留应力时的磁导率;

σ-材料的残留应力。

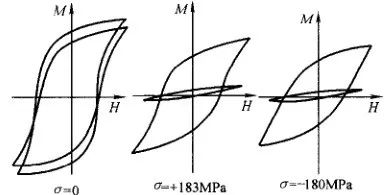

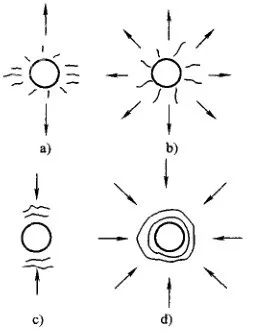

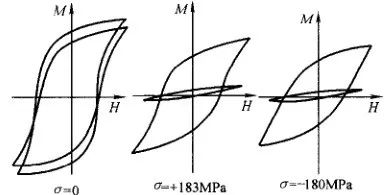

式(14 ) 即称磁弹性现象,它相当于这时的胡克定律。Δμ=μ0-μσ 为磁导率的变化量,所以Δμ/μσ 即为磁应变。对于每种材料只要测定了无应力下的λ0和μσ,则利用式(14) 可通过测定磁应变Δμ/μσ来求残留应力σ。(2 ) 应力和磁滞回线的关系。无应力的材料无论从哪个方向做磁滞回线都应当是一样的,也就是磁是各向同性的。即由于残留应力对磁导率有影响,所以在不同方向磁化时其磁导率就不同,其磁滞回线也将不同,沿拉伸应力方向磁滞回线变大,垂直拉应力的磁滞回线变小。对压应力则与其相反变化(图17)。利用此原理可求得材料中的主应力方向。

▲图17 低碳钢在拉、压应力作用

下表现的磁各向异性

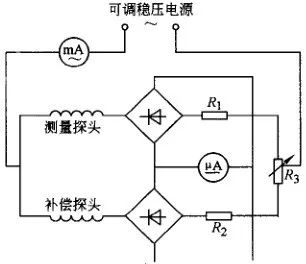

(1) 传感器和应力测定。测材料磁导率变化所用的传感器,如图18所示。

▲图18 传感器示意图

它是由软磁材料铁心和外绕线圈组成。其铁心成框形不封闭,当探头与工件密合后其磁感应成闭合回路。设探头磁导率为μ1, 试样的磁导率为μ2,探头磁路长为L1,试样的磁路长L2,探头和试样各自的磁阻为R1 和R2, 则总磁阻为:

R=R1+R2=L1 /u1S1 +L2/μ2S2 (15)当试样中有应力时,μ2 就发生变化,这就引起R2变化,这样探头的阻抗也就随应力的大小而变化,若能测出阻抗的变化就能测出应力。图19所示为磁法测量的线路图,其桥式电路就可测出探头的阻抗变化。在无应力状态下使测量探头和补偿探头的阻抗平衡,这时电路是平衡的。电流表mA无读数。若测量探头改放在有应力的试样上,由于应力使μ2发生变化,从而使测量探头一侧阻抗发生变化,使原来平衡的电路不平衡了,这样电流表mA将有读数,电流Ⅰ的大小决定于被测材料的应力,只要求得电流Ⅰ与应力的关系则应力可测。

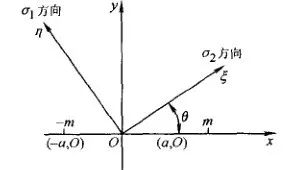

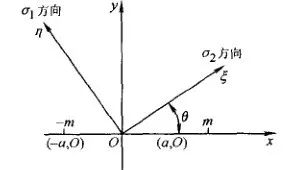

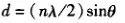

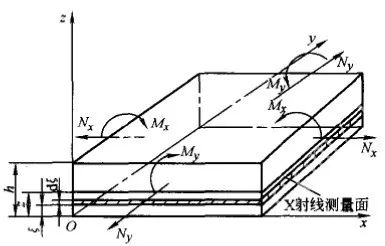

工件表面的应力状态均为平面应力状态,所以用磁测法测定的均为平面应力。在平面应力状态下垂直表面的应力σ3 为零,其主应力只有σ1和σ2。其大小和方向如图20所示。欲测点为O, 建立坐标轴Ox、Oy, 设主应力方向分别为Oξ和Oη, 且Oξ和Oη的夹角为θ, 探头的两个磁极分别在M (a, 0) 和-M (-a, 0) 处。

▲图20 平面应力测定时主应力大小及方向

1) 主应力方向的测定。将探头以O点为中心旋转,当θ=0°时,轴Ox与Oξ重合,Ox方向就是最大主应力σ1的方向,对应的磁化强度和磁导率都最小,因此输出电流Ⅰ也最小。反之若探头转到Oη方向,则对应的是最小主应力σ2, 所以其磁化强度和磁导率是所有方向中最大的,因而输出电流也最大。旋转磁头找到测量线路中输出的电流I的极小和极大值,就可求得对应的最大主应力σ1 和最小主应力σ2的方向。

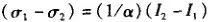

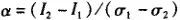

2) 主应力值的测定。此时主应力差(σ1-σ2) 与主应力方向的输出电流差(Ι2-Ι1) 成正比,即:式中的α为灵敏度系数,所以有:

(16)

(16)而α与材料的成分和处理状态有关,所以在实测前,必须对成分和处理完全相同的无应力材料通过加载来求其灵敏度系数α。对此材料施加不同的拉应力和压应力,测出对应的I1和I2,然后作出(I2-I1 ) 和(σ1-σ2) 的曲线。当然,所测数据必然有起伏偏差,所以其直线斜率可用作图法或最小二乘法求得。此即为灵敏度系数α, 其单位为μA/MPa。

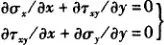

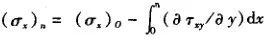

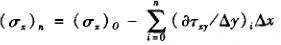

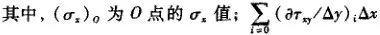

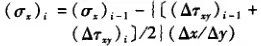

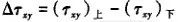

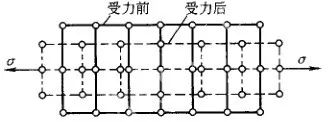

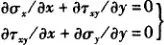

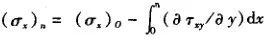

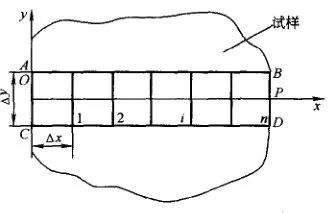

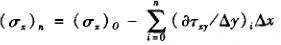

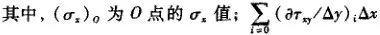

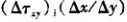

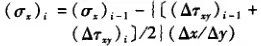

有了主应力差和主应力方向,可用切应力差法求得主应力值。它的做法如图21所示。在边沿取一点O为起始点,然后在一定的Δy范围内,并以一定的Δx间距,取n个点,过点求得其切应力差Δτxy 再过点递推地求得其(σx)i 再根据(σy )i与(σx) ; 和(σ1-σ2) 的关系求得(σy )i , 这样有了(σx)i 、(σy )i 和θi , 即可求得相应的(σ1)i和(σ2)i 。为了便于求解,坐标原点O最好如图所示取在试样的自由边,这时(σx )0=0。二维应力场的平衡方程为: (17)根据图21,将上式从O点到n点取积分,第n点的σx值为:

(17)根据图21,将上式从O点到n点取积分,第n点的σx值为: (18)

(18) (19)

(19)

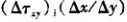

为从O点到N点的 各项之和;(Δτxy)i为沿X轴每增加一个(Δτxy)iΔx 时,切应力τxy沿Δy 的增量,即每间隔Δx的上辅助面AB和下辅助面CD的切应力差值。当设定了Δx 和Δy 的大小后(Δx/Δy)之比值为常数。为了求得个点的应力状态,我们是采用逐点递推求和的办法首先求得各点的(σx)i 值,即:

各项之和;(Δτxy)i为沿X轴每增加一个(Δτxy)iΔx 时,切应力τxy沿Δy 的增量,即每间隔Δx的上辅助面AB和下辅助面CD的切应力差值。当设定了Δx 和Δy 的大小后(Δx/Δy)之比值为常数。为了求得个点的应力状态,我们是采用逐点递推求和的办法首先求得各点的(σx)i 值,即:

(22)

(22) (23)①从欲测试样边沿(此处为σx=0) 或某已知应力的点开始,以Δy为宽度,Δx为间隔取O至n个点。③根据标定的灵敏度系数。和各点的(I2-I1) i , 求出其对应的(σ1-σ2) i⑥据式(20) 计算(σx)i , 注意测定中必须使(σx )0 为已知。⑧再据弹性力学可知对于平面应力状态σx+σy=σ1+σ2, 所以主应力之和可以求出,而主应力之差已测出。据此可求得 σ1 和 σ2 的值。注意,若试样是处于拉一拉或压一压的平面应力状态,则测试方法可大为简化。因为主应力和与电流和成正比,因此只要再加前述的标定试验求得灵敏度系数α', 就可直接用输出电流求得主应力和,求解这组联立方程就可得到σ1 和 σ2 。测试仪器有长江科学仪器厂生产的CY-1 型仪器(由上海交通大学设计)和邯郸无损探测仪器厂生产的CCY-84型仪器(由西安交通大学设计), 均适用于大型构件的现场测试。

(23)①从欲测试样边沿(此处为σx=0) 或某已知应力的点开始,以Δy为宽度,Δx为间隔取O至n个点。③根据标定的灵敏度系数。和各点的(I2-I1) i , 求出其对应的(σ1-σ2) i⑥据式(20) 计算(σx)i , 注意测定中必须使(σx )0 为已知。⑧再据弹性力学可知对于平面应力状态σx+σy=σ1+σ2, 所以主应力之和可以求出,而主应力之差已测出。据此可求得 σ1 和 σ2 的值。注意,若试样是处于拉一拉或压一压的平面应力状态,则测试方法可大为简化。因为主应力和与电流和成正比,因此只要再加前述的标定试验求得灵敏度系数α', 就可直接用输出电流求得主应力和,求解这组联立方程就可得到σ1 和 σ2 。测试仪器有长江科学仪器厂生产的CY-1 型仪器(由上海交通大学设计)和邯郸无损探测仪器厂生产的CCY-84型仪器(由西安交通大学设计), 均适用于大型构件的现场测试。

3 X射线应力测定法

GB/T 7704-1987《X射线应力测定方法》是测定残留应力的各种方法中唯一制定了国家标准的方法,符合国标试验条件的测量数据应是可信的。它是热处理淬火残留应力测定最常用的方法。

3.1 晶体弹性应变的微观模型

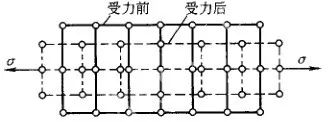

晶体中晶格格点上的粒子(原子、离子等)都是规则地周期性排列的,它们处于结合力场位能的最低位置,即平衡位置。当宏观应力作用到晶体上时,只是使规则排列的格点位置均匀发生变化(在拉伸方向被拉长、在其垂直方向被压短)。此变化量与作用应力成正比,符合弹性力学的胡克定律。其模型如图22所示。

▲图22 晶体弹性变形的微观模型

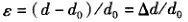

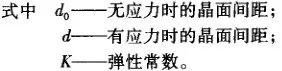

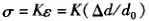

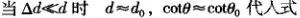

图中每一列原子其实都是一个格点平面,我们称为晶面,这时格点间的距离称为晶面间距d, 我们就用应力作用下的晶面间距的相对变化量作为残留应力作用下的弹性应变ε, 所以根据胡克定律就有:

(24)

(24) (25)

(25)

由于晶体是各向异性的,所以不同晶面族的d值不同,其弹性常数也不同。此处宏观统计的弹性模量 E 值不能在此直接使用。

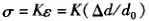

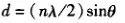

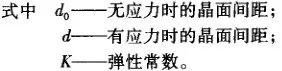

3.2 微观应变的X射线测定从上述可知,宏观应变的测定已变为微观的晶面间距的变化量Δd的测定。据X射线在晶体上的衍射规律,有下述布拉格方程存在:

(26)

(26) (27)

(27)将上式两边求微分得:

(28)

(28)

(28)得:

(28)得:

式中的d0、θ0为无应力时的晶体某晶面族的晶面间距和衍射角,而Δθ为有应力衍射角θ与无应力时的衍射角θ0之差。从式(29) 可知,θ0越趋于90°, 则Δθ 的测量误差对应变Δd/d0的影响越小。所以一般θ0在可能条件下尽量取最大值。因此,在测α-Fe的应力时,常用Cr制阳极(称铬靶)的X射线管产生的CrKα特征 X射线,其波长为0.229nm, 其在a-Fe (211) 晶面的衍射线的衍射角为θ0=78°21', 这是衍射角最大的衍射。

3.3 物体表面残留应力的测定

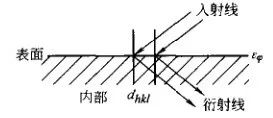

射线穿透到物体内其强度按指数规律衰减,取入射线衰减到原始强度的千分之一时的深度为有效穿透深度,超过此深度的X 射线衍射忽略不计。入射线为CrKα (λ=0.229nm) 时,对于α-Fe其穿透深度为8μm; 若用CoKα (λ=0.179nm) 入射时,其穿透深度15μm。这个层深对于一般工件而言是最表层。一般在此层深内的残留应力可认为沿层深是均匀分布无梯度的。最表层应力的特点是在法线方向(一般取为Z方向)变形不受约束,而只在平面上(x、y方向)受约束。因此有σx =0, τxy=τyz=0, 即表面处于平面应力状态。同样主应力中σ3也为零。

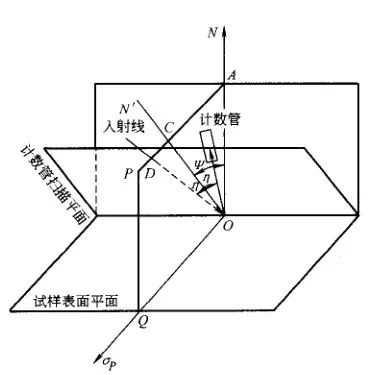

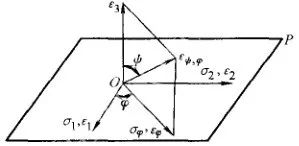

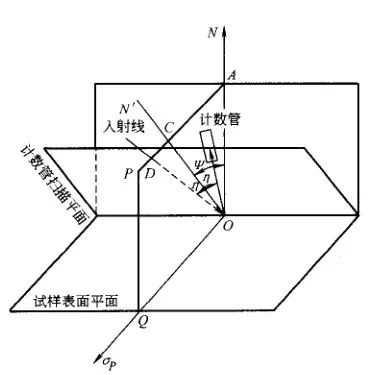

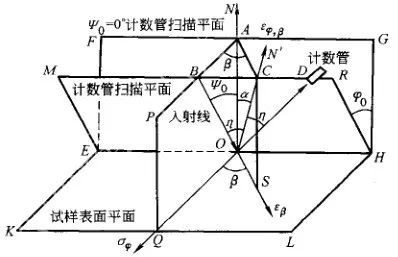

设物体表面为平面P, 如图23所示。O点为欲测点,σφ为欲测方向上的残留应力。令O点的主应力为 σ1 和 σ2 , 而欲测应力σφ与 σ1 的夹角为φ,与各正应力对应的正应变为ε1、ε2、ε3。通过εφ 。做与表面垂直的截面(图24) 。

εφ 可用与其相互垂直的某(hkl) 晶面的面间距dhkl的变化Δd/d0来表示。从图24可知,不管采用何种入射线波长和晶面,其衍射线都只射向晶体内部,这样用探测器测不到衍射线,因此也就测不出衍射角θ和衍射晶面的面间距d以及应变εφ 。为解决此问题,在物体表面(图25)过O作与平面P的垂直面,在此垂直面上过O点取与主应变εφ, 成 ψ 角方向上的应变εψ、φ。这个应变是可用X射线测出的。在图26中显示了这时衍射几何关系。只要衍射角θ足够大,ψ 角足够小,衍射线就可射出物体表面,其衍射角θψ、φ即可测定,据布拉格方程(式26) , 即可求得dψ、φ , 而εψ、φ=Δd/d0= (dψ、φ -d0 ) /d0,若将εψ、φ 与主应变ε1、ε2的关系转换成与εφ 的关系,就可以从测定的εψ、φ求出εφ和σφ 。

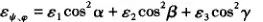

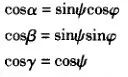

根据弹性力学理论,若任一应变εψ、φ 与主应变ε1、ε2、ε3 的夹角分别为α、β、γ ,则与它们之间有如下关系:

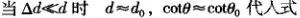

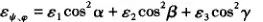

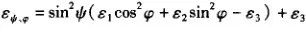

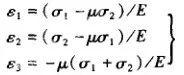

(30)由于εψ、φ在平面P上的投影与εφ同方向,所以它与ε1 夹角α就是φ,与ε2的夹角β=π/2-π,与ε3的夹角γ=ψ,所以有:

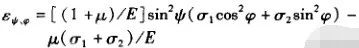

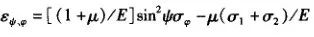

(30)由于εψ、φ在平面P上的投影与εφ同方向,所以它与ε1 夹角α就是φ,与ε2的夹角β=π/2-π,与ε3的夹角γ=ψ,所以有: (31)

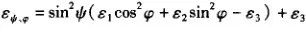

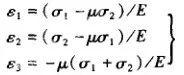

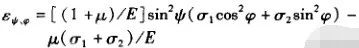

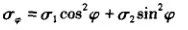

(31)而平面应力状态的物理方程为:

(32)

(32) (33)

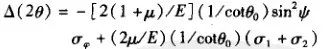

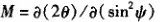

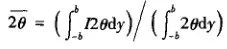

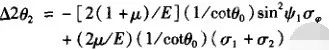

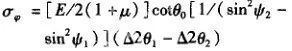

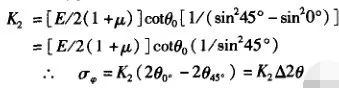

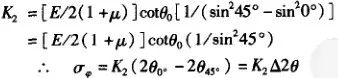

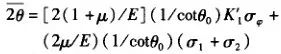

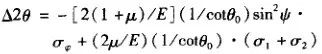

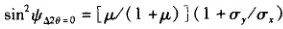

(33) (34)由于在X射线测定时习惯用2θ角表示衍射角,所以上式改写为:

(34)由于在X射线测定时习惯用2θ角表示衍射角,所以上式改写为: (35)

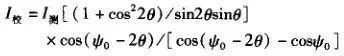

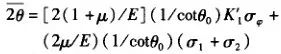

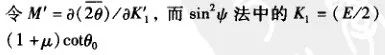

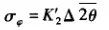

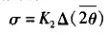

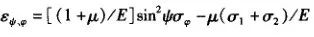

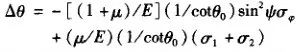

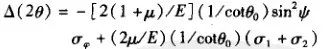

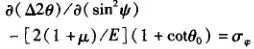

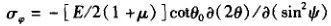

(35)在式(35) 中,E为弹性模量,μ为泊松比,θ0 为无应力时的衍射角,ψ为衍射晶面(hkl) 法线与物体表面法线的夹角,σ1、σ2为平面上的主应力,σφ为所需测定的应力。其中E、μ、θ0 为常数,ψ为人为设定的也已知, (σ1+σ2 ) 为常数,所以式(34) 中Δ(2θ) 和 σφ 之间是线性关系。

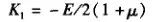

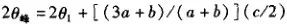

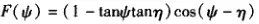

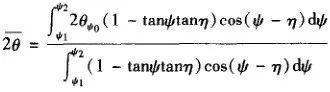

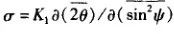

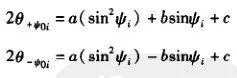

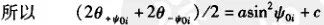

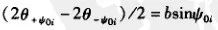

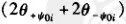

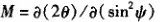

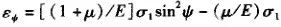

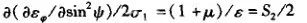

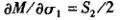

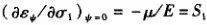

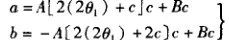

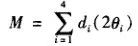

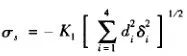

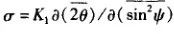

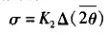

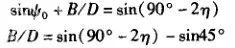

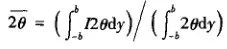

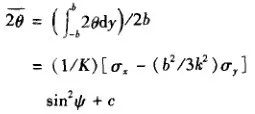

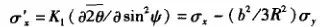

(1) sin²ψ法。前已指出式(34) 给出了应变(Δ2θ) 与欲测应力 σφ 的线性关系,但由于常数项中 (σ1+σ2 ) 是未知的,因此将式(24)两边对sin²ψ求偏导得:由于(Δ2θ)=2θ-2θ0代入上式整理后得:

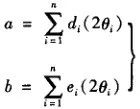

令 (36)

(36)  (37)

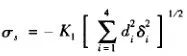

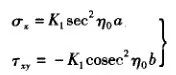

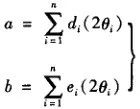

(37)这样前式就改写为:σφ=K1M

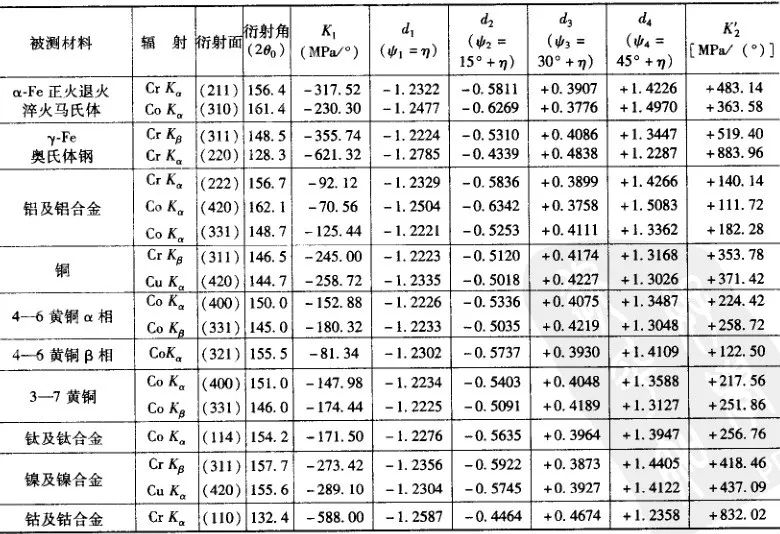

式中的 M 即为2θ-sin²ψ 关系曲线的斜率,而从式(35) 可知,当确定了测点和应力方向后,σφ就有固定的数值,此时2θ和 sin²ψ为直线关系,M为常数。所以在ψ角固定的条件下,选不同的ψ角测定其对应的衍射角2θ, 用最小二乘法可求出直线方程和斜率M值。从式(36) 可知K1为一常数项,应力σφ决定于M, 式(38) 中的M相当于胡克定律中的应变,K1 即为弹性常数。这对于sin²ψ法,式中的2θ角是由仪器给出的角度和衍射线强度数据,利用一定的定峰方法来确定。

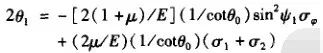

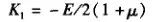

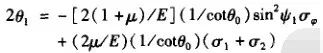

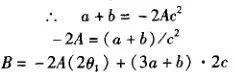

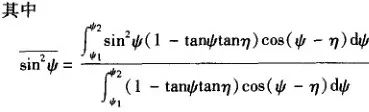

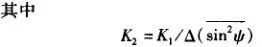

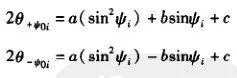

(2) 0°~45°法。在上述sin²ψ法中,为了用最小二乘法求出M 。因此需设定多个ψ角(一般是四个)来测定对应的2θ角,这样测定时间大大加长。为了提高测试速度则采用设定两个业角的方法。假定两个角为ψ1和ψ2,其中 ψ1<ψ2 对应测定的衍射角为2θ1 和2θ2, 代人式(35) 则有: (39)

(39) (40)又因为 Δ2θ1=2θ1-2θ0,Δ2θ2=2θ2-2θ0

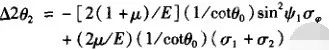

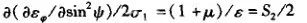

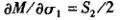

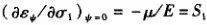

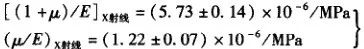

(40)又因为 Δ2θ1=2θ1-2θ0,Δ2θ2=2θ2-2θ0 (41)这样在业角为0°和45°时测定行射角2θ0 和2θ45° , 再乘以弹性常数K2, 即得到欲测应力σφ,显然这时的Δ2θ0即相当于应变。3.3.3 弹性常数K1 、K2 的确定 从K1 和K2 的公式看,它可以用弹性模量E和泊松比u计算出来。但弹性力学中的E和从是各向同性物体的物理常数,而金属晶体是各向异性的,其力学常数也是各向异性的,所以不能直接用E 和μ 的数值,因为它们是各个方向的统计平均值。K1 、K2 不能计算求得,一般都是用无应力试样对不同材料进行标定。试样通常为等强梁,这样根据等强梁尺寸和加载量可计算出主应力。的大小和方向(等强梁主轴上)。然后在此方向上测定X射线衍射角。这时φ=0°, σ2=0, σy=σ1,

(41)这样在业角为0°和45°时测定行射角2θ0 和2θ45° , 再乘以弹性常数K2, 即得到欲测应力σφ,显然这时的Δ2θ0即相当于应变。3.3.3 弹性常数K1 、K2 的确定 从K1 和K2 的公式看,它可以用弹性模量E和泊松比u计算出来。但弹性力学中的E和从是各向同性物体的物理常数,而金属晶体是各向异性的,其力学常数也是各向异性的,所以不能直接用E 和μ 的数值,因为它们是各个方向的统计平均值。K1 、K2 不能计算求得,一般都是用无应力试样对不同材料进行标定。试样通常为等强梁,这样根据等强梁尺寸和加载量可计算出主应力。的大小和方向(等强梁主轴上)。然后在此方向上测定X射线衍射角。这时φ=0°, σ2=0, σy=σ1, (43)由于

(43)由于 即为应变εψ与sin²ψ关系曲线的斜率,所以

即为应变εψ与sin²ψ关系曲线的斜率,所以

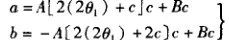

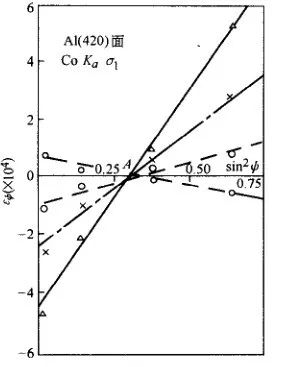

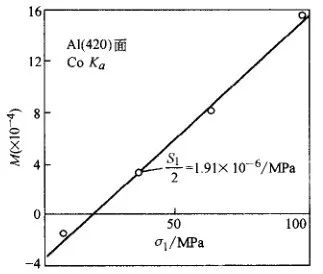

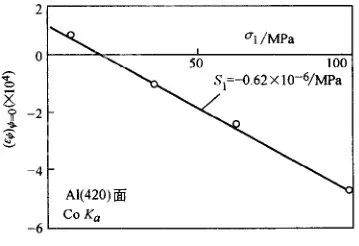

式中的M是在某个σ1 (此时是加载应力)之下,由所给定的多个ψ角的值,用最小二乘法求得的εψ-sin²ψ曲线的斜率。然后改变加载负荷,使σ1 给定不同的数值,就得到不同的斜率M和εψ-sin²ψ 曲线(设曲线是直线), 如图27所示;再用不同的多个M与σ1 值,通过最小二乘法求得M-σ1 曲线斜率S/2的值,如图28所示。

(44)

(44) (45)从图27求出各σ1 的

(45)从图27求出各σ1 的  ,并作曲线

,并作曲线 -σ1的斜率S1 (图29) 。有了S1和S2/2, 据式(42) 和式(43) 就不难求出弹性模量E和μ,此时的E和μ就是所测方向上的数值。也可以采用下述办法先求μ,然后再求E 。根据图27, 不同的σ1 的曲线εψ-sin²ψ 汇交于一点A, 在此点εψ=0, 并以不同的ψ 角所对应的sin²ψ代入(42) 式得:然后由式(45),根据已求出的μ及已知S1,即可求出 E 的值。

-σ1的斜率S1 (图29) 。有了S1和S2/2, 据式(42) 和式(43) 就不难求出弹性模量E和μ,此时的E和μ就是所测方向上的数值。也可以采用下述办法先求μ,然后再求E 。根据图27, 不同的σ1 的曲线εψ-sin²ψ 汇交于一点A, 在此点εψ=0, 并以不同的ψ 角所对应的sin²ψ代入(42) 式得:然后由式(45),根据已求出的μ及已知S1,即可求出 E 的值。

▲图29  -σ1曲线

-σ1曲线

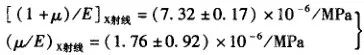

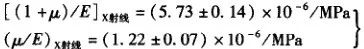

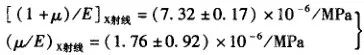

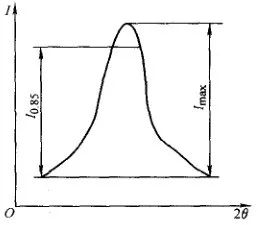

实际上在多晶体的晶粒之间还存在相间应力和相互影响(即第二类内应力), 因此考虑S2/2和S1 的值时,不可能像上述那样简单。这种影响对每个晶粒的应变和应力都将产生作用。据Hank的研究,对于钢材来说,对应力的影响占58.3%, 对应变的影响占41.7%, 所以α-Fe(211) 面,用CrKα 辐射时,得到: (47)

(47) (48)

(48)

3.4 X射线应力测定装置

该仪器是以X射线衍射仪为基础,根据应力测定中工件体积大、需现场测试等特点而进行改进而成的。它仍然是由X射线发生与控制部分和测角仪及支架组成。现简要介绍如下。1. 测角仪是仪器的主要组成部分,包括X射线管座、探测器(正比计数管、闪烁计数管、位敏探测器等等)、20角的扫描弧形导轨及驱动装置、中角设置机构、发射和接收光栏(常用的结构为平行光束或准聚焦两种)。目前由于用特殊设计的超微型单窗口X光管,使仪器体积和重量均大大减轻,便于携至现场操作。2. 支架分为两种,一种是三脚吸盘式,它可将测角仪吸附于大型工件的任一表面进行测定。当然在取下吸盘后用三脚支撑也可在实验室中对中、小工件进行测定。另一种为台车悬臂式或三脚悬臂式,它主要用来测定中、小型工件,有吸盘式支架后即可全部取代它。3. 采用了高频振荡高压发生器,所以体积和重量也大大减轻,它已和高压控制、保护线路合并在一个组合屉中,以便携带。4. 测试控制和数据处理部分。将常用的测试和数据处理程序编成专用软件,在Windows 环境下利用微机将整个操作和数据处理自动化。所以只要将X射线对准了测试部位,然后在键盘上下达操作指令,测试过程全部自动进行。最后利用打印机将测试条件、测试结果的数据和曲线全部打印出来。我国北京机电研究所从20世纪60年代引进该仪器,并开始自行设计制造我国的X射线应力测定仪。先后设计、生产了“XYL-72”、“XYL-73”、“XYL-74”及“XYL-75”型X射线应力测定仪,并 将其中的73型和75型转产给邯郸无损探测仪器厂。目前上述产品均已淘汰,邯郸无损探测仪器厂又自行设计制造了 BX-85型仪器。此仪器的特点为全面小型化、计算机化,从而成为真正的便携式微机控制的现代化仪器。其测试面积可小到Φ1mm的区域,加附件还可测定残留奥氏体。1994年以后邯郸市爱斯特研究所设计生产出了X-350型X-350A、X-350LX射线应力仪。该仪器的最大特点是将过去国内外仪器以同倾法为主的设计结构改为以有倾角侧倾法为主。X射线入射光栅中心线与计数管中心线相向扫描,以它们夹角中心线来定山角的0-0法来完成测定操作。这样仪器的应用范围、测量精度都大大提高。不仅可直接测定铁素体、马氏体应力,还可直接测定奥氏体和部分有色金属的应力。它也可测定残留奥氏体量。国内许多单位购置了日本理学电动机株式会社和美国 AMERICAN STRESS TECHNOLO- GIES. INC以及爱派克国际有限公司的产品。这些进口仪器在结构上与国产仪器无大差异,主要应用了位敏探测器,使每点的测试时间从几分钟缩短到了几秒种。这不但节约了测试时间,而且也使仪器应用生产线上成为可能。

3.5 X射线应力测定方法和数据处理

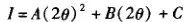

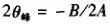

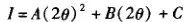

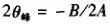

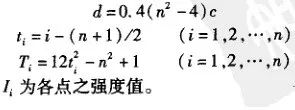

1. 抛物线近似法。理论上衍射线的强度分布是正态分布曲线,实际上不是标准的正态分布曲线。图30所示为衍射峰示意图。该图显示了通常的强度分布曲线。一般是以峰的顶端位置所对应的20角作为衍射角。如将峰高Imax的0.85以上部分近似作为抛物线,求出峰顶位置。抛物线方程为y=Ax²+Bx+C, 一次导数为y'=2Ax+B, 显然当y'=0时为峰顶,所以2Ax+B=0, 解此方程可得峰顶位置为x=-B/2A 。现在y=I,x=2θ, 代入就有:

(49)

(49) (50)

(50)若从式(49) 能求得方程系数A、B, 则可从式(50) 求得2θ峰确定A、B有三点抛物线法和多点抛物线法。

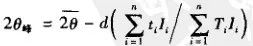

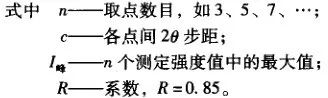

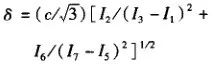

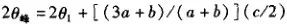

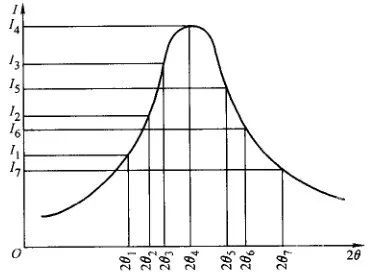

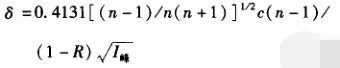

1) 三点抛物线法。在峰顶附近等距离取三点2θ1,、2θ2、2θ3, 从强度曲线上取三个角度对应的强度值(用探测器的脉冲计数表示)I1、I2、I3, 代入式(49) 可得A、B、C值,再代人式(50)可求得2θ峰一般Ⅰ2在峰顶附近,所以I1>I2、I3为了计算方便用下述计算方法,令a=Ⅰ2-Ⅰ1 ,b=I2-I3,c=2θ2-2θ1=20-2 (即为三点的20步距)。代入式(8-49) 经整理可得: (51)

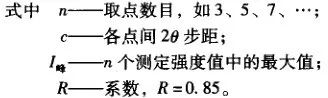

(51) (52)这样只要选定20, 和步距c, 再测出)I1、I2、I3, 就可求得2θ峰之值。2) 多点抛物线法。三点抛物线法对漫散峰(即峰宽很大,而峰背比较小的峰)将因峰顶难以确定,而造成定峰误差很大,所以通常衍射峰半高宽大于4°时即采用多点抛物线法。这时在漫散的峰顶附近取五点或七点的2θ 值和强度Ii ,运用最小二乘法求抛物线方程系数A、B再代入式(50) 求其蜂值得:

(52)这样只要选定20, 和步距c, 再测出)I1、I2、I3, 就可求得2θ峰之值。2) 多点抛物线法。三点抛物线法对漫散峰(即峰宽很大,而峰背比较小的峰)将因峰顶难以确定,而造成定峰误差很大,所以通常衍射峰半高宽大于4°时即采用多点抛物线法。这时在漫散的峰顶附近取五点或七点的2θ 值和强度Ii ,运用最小二乘法求抛物线方程系数A、B再代入式(50) 求其蜂值得: (53) —式中的n为取点数,2θ为所取各点2θ之算术平均值。当步距相等,点数n为奇数时2θ为各2θi之中值。而其他各项含义如下:

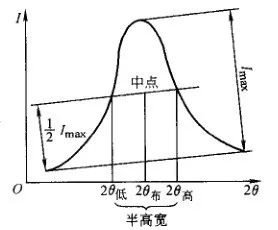

(53) —式中的n为取点数,2θ为所取各点2θ之算术平均值。当步距相等,点数n为奇数时2θ为各2θi之中值。而其他各项含义如下:本方法将一个衍射峰的2θ峰 位置定义为半高宽中点的位置。在衍射峰高度的一半之处做衍射峰背底的平行线,与峰的二腰交于2θ低和2θ高处,取差值B=2θ高-2θ低,此即为衍射峰的半高宽(图31) , 其中点位置即定义为峰顶位置2θ峰。

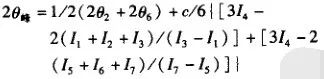

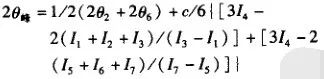

当在仪器作出的衍射峰曲线上(31) 作图求得半高宽中点时,称为半高宽作图法。在用没有微机处理数据的旧型号仪器测定时常用此法定峰,它也是国家标准规定的定峰方法之一。也可用计算法求其半高宽峰值。按多点抛物线取点法取七点,如图32所示。在测得此七点对应的衍射强度I1、I2、···I7后,可按下式计算其2θ峰 值。 (54)

(54)3. 各种方法测定的2θ角的标准偏差

1)抛物线法

(55)

(55)

从式(55) 可知,测量时I峰 值越大测量偏差越小。所以实际测量时在保证足够峰背比的情况下尽量使I峰计数值大一些,这样可减小测量的标准偏差。 (56)

(56)式中的Ii , 为各点之强度计数值。

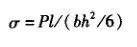

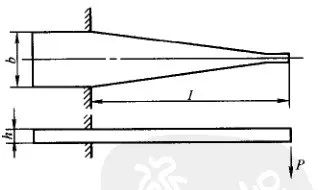

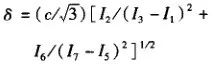

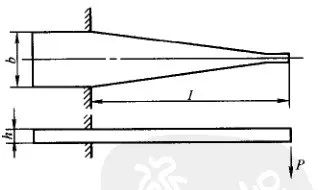

X射线应力测定的弹性常数K1、K2是随材料、衍射面、入射线波长的选择不同而不同的。所以在实际测定时,对每一种未知K1、K2, 的材料都必须标定其数值,才能进行应力测定。而目前列人国标的方法为等强梁法。用未知弹性常数的材料做成图33所示的等强梁,在其自由端加载荷P, 梁的上、下表面的应力为: (57)

(57)

▲图33 等强梁尺寸

若梁满足L=bh²/6时,据上式可知这时所加载荷P的数值和表面产生的应力数值相等。当然应力值有方向,上表面为正,下表面为负。这时用X射线应力仪在其上表面用 sinθ法或0°~45°法分别测定2θi , 求得其M或Δ2θi 由于0=Ki M或σ=K2 (Δ2θ) 两式中σ和M、Δ2θ已知,因而可求得相应的K1 、K2之值。为提高准确性,可采用多次加不同载荷以求其平均值。测定中必须非常注意的是:所加工的等强梁必须经去应力退火,经测定残留应力已近于零才能应用,否则在试验中残留应力会因加载而不断释放,将造成测量误差。而弹性常数为X射线应力的标准,所以测定K值时必须非常细心,用精度最好的仪器精心测定。

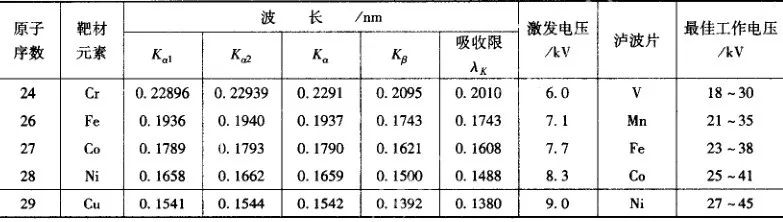

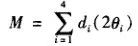

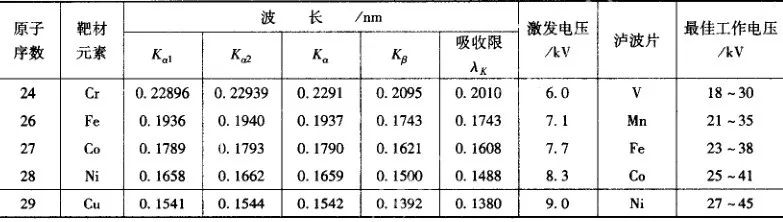

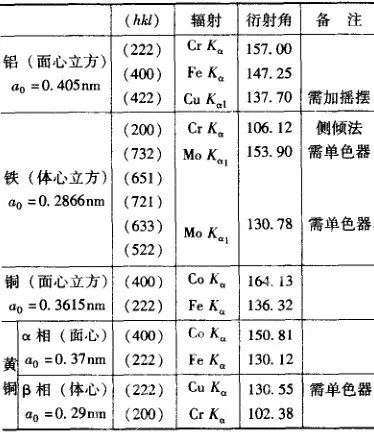

从弹性常数K1、K2, 的定义可知,它们均正比于cotθ0, θ0为无应力状态下所取材料衍射面的衍射角。θ0等于90°时cotθ0为零,所以所选衍射面的θ0应尽量趋近90°, 从而使K1、K2, 数值也尽量小。在测定2θ时必然有误差,若弹性常数K值越小,则由2θ测定值误差引起的应力值误差就越小。据此原则对被测材料应先用X射线衍射卡片(PDF卡片)查出其所有能产生衍射的晶面间距d值,再据表1 查得常用靶材(如Cr、Co、Cu等)的Kα、Kβ 特征谱波长及相应的泸波片材料和最佳工作电压。最后用布拉格方程2dsinθ=nλ 求出在上述各个特征波长下的衍射面。一般取衍射角2θ在150°~165°范围。由于仪器探测器扫描范围最大只能到170°左右,因此若衍射角太接近170°则可能使行射峰不能完整出现,造成定峰困难。

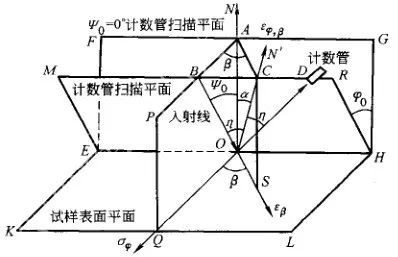

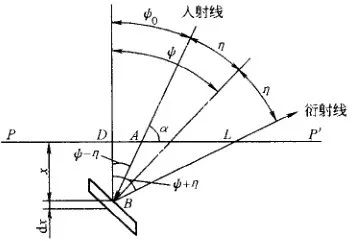

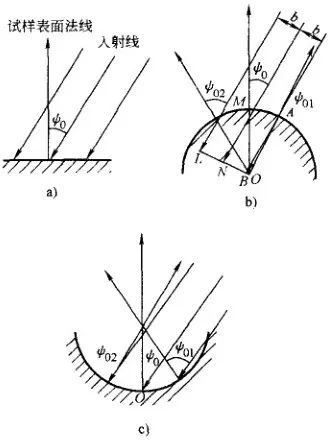

例如,当被测材料为碳钢、中低合金钢的α-Fe (马氏体、铁素体)时,通常参与衍射的晶面为(110) 、 (200) 、 (211) 、 (310) 其相应的面间距为d110=0.203nm,d200=0.143nm,d211=0.117nm,d310=0.091nm。若用CrKα和CoKα来进行测试,其最佳衍射面分别为(211) 和(310) , CrKα 对(211) 面的衍射角为2θ0=156. 4°; 用CoKα对(310) 面的衍射角为2θ0=161. 4°。CrKα的泸波片为钒(V) , 最佳工作电压为18~30kV; CoK.的泸波片为铁(Fe) , 最佳工作电压为23~38kV。1) X射线管工作电流选择的依据,应在不超过发射管的规定功率的条件下,尽量使衍射线强度达到最大,但又不超过探测器的额定最大计数范围。2) 接收光栏张角的选定由衍射峰半高宽B来决定。当B≤5°时,用张角<0.7°的平行光栏;若B>5°时,用张角为0.90°~1.36°的准聚焦光栏。3) 探测器计数时间。在定时计数状态下一般应选择计数在10000~15000个脉冲的时间间隔内。4) 探测器扫描范围的确定是由峰形确定的。若是半高宽B>4°的尖锐峰,用三点抛物线法定峰,其扫描范围只在峰顶附近的2°~3°范围内;若用半高宽或多点抛物线法定峰,则扫描范围需扩大一倍左右,即4°~6°。若峰形为B>4°的漫散峰,则扫描范围必须将全部衍射峰做出来,其扫描范围可达到15°以上。5) 定点计数的步距一般采用0.5%/步,对于尖锐峰可小到0.2°/步,而对漫散峰可达到1°/步。习惯称常规法, 即固定设置入射线与试样表面法线之间的夹角如ψ0,而不是固定设置衍射面法线与试样表面的夹角山(图34) 。但国产的X-350型则以固定设置角的侧倾法为主。入射线与衍射线和衍射面的夹角为布拉格衍射角θ0, 它们和衍射面法线夹角为它的余角n=90°-θ0从图34中可知:

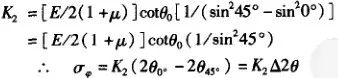

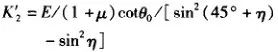

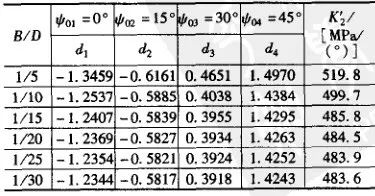

在用sin²ψ法测定时,是将ψ01~ψ04别设定为0°、15°、30°、45° 。据式(58) 可知,ψ1=0+η, ψ2=15°+η, ψ3=30°+η, ψ4=45°+η; 用0~45°法时设定ψ01=0°, ψ02=45°, 则ψ1=0°+η, ψ2=45°+η。当有应力时η=90°-θ, 且θ≠θ0。由于应变量不大,所以对应的Δθ/θ0≈Δθ/θ, 通常采用=90°-θ0 的近似值。对于固定设置ψ0 法,虽然ψ 角不同,但仍在同一直线上,所以斜率M不变,K1 也不变。但K2 就不同了,ψ1=0°+η, ψ2=45°+η其计算公式如下: (59)

(59)

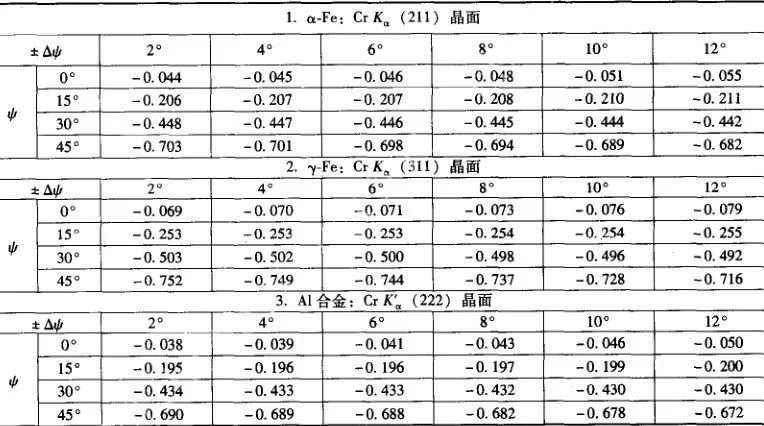

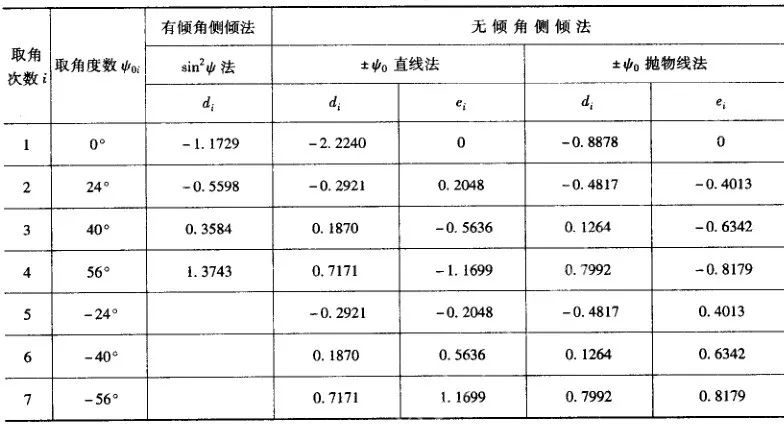

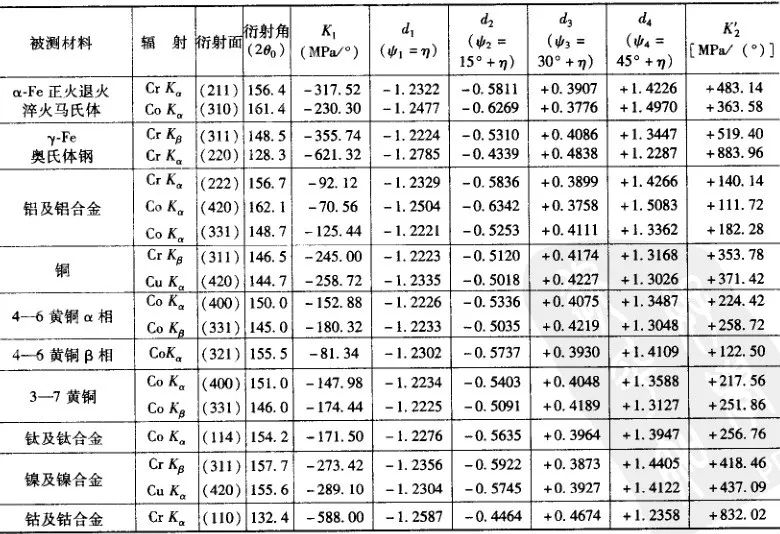

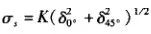

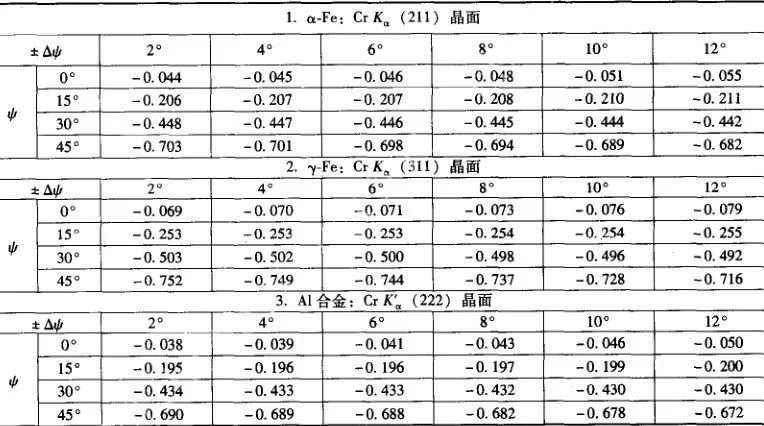

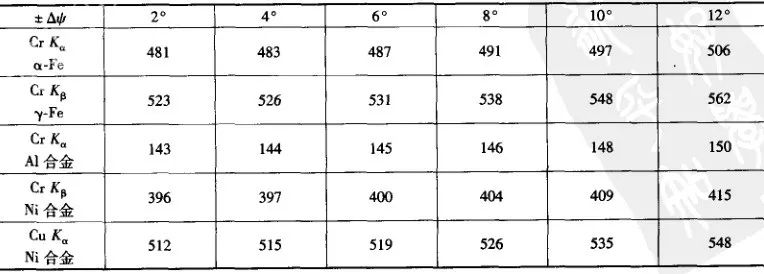

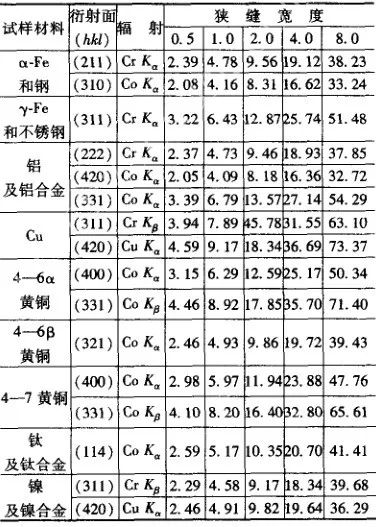

不同材料在不同人射线下的K1 和K2值列于表2中。

▼表2常用材料的测定参数和弹性常数

我国国家标准GB/T7704一1987中规定可用的定峰方法为半高宽法和抛物线法。(2) 求应力值。在sin²ψ法中,求M值用最小二乘法,经整理后其计算公式如下: (60)

(60) (61)

(61)在表2中已将不同被测材料在各种测试条件下的di 值计算出来了。因此测试者可直接将其数值代人式(60) 中求M值。

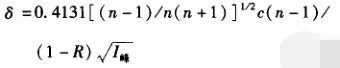

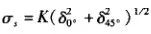

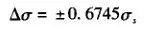

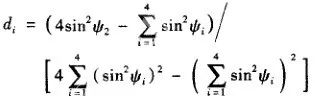

1) 衍射角的标准偏差。每次2θ角测量后的标准偏差δ按式(55) 、式(56) 计算。 ①0°~45°法由于只测定两点,所以两点的误差对应力值误差的贡献各占50%, 其标准偏差为: (62) 式中的K=K2 (固定设置山法)或K´2(固定设置ψ0法)。 ②sin²ψ法中2θ, 的四个值的标准偏差δ, 在应力值的标准偏差中各以其对应的di 值为权重来起作用的,所以其计算公式为:

(62) 式中的K=K2 (固定设置山法)或K´2(固定设置ψ0法)。 ②sin²ψ法中2θ, 的四个值的标准偏差δ, 在应力值的标准偏差中各以其对应的di 值为权重来起作用的,所以其计算公式为: (63)

(63)

标准偏差为测定时的最大偏差,而实测偏差分布在真值σ的±σs 的领域内,成正态分布。取真值左右的1/2面积内对应的测点为可信度Δσ, 则有: (64)X射线测定的是表面应力,因此测点表面状态对测量影响极大。测量时要求表面无锈迹、油污,若为加工面则必须是精加工面。若测点表面不合格,则必须用砂轮、砂纸打磨,然后再用电解抛光将打磨层去除(否则有打磨附加应力), 并降低其表面粗糙度。

(64)X射线测定的是表面应力,因此测点表面状态对测量影响极大。测量时要求表面无锈迹、油污,若为加工面则必须是精加工面。若测点表面不合格,则必须用砂轮、砂纸打磨,然后再用电解抛光将打磨层去除(否则有打磨附加应力), 并降低其表面粗糙度。

3.6 X射线应力测定中的强度校正

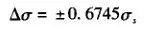

X射线晶体衍射线强度的空间分布是不均匀的,是随衍射角2θ而变化的。其规律为2θ在90°处最弱,而越趋近0°和180°则越强,其结果就造成衍射峰背底倾斜,由于是高角背底抬高,所以使峰顶位置向高角偏移。在应力测定时是以不同的ψ或ψ0角入射的,这时随ψ、ψ0角的增大背底倾斜则更加严重,这样由于这种差异使2θ角测量值产生系统误差。所以必须找出其中的衍射线强度变化规律,将这种系统误差消除。实测证明,这种误差在0~700MPa的试样上可造成40~100MPa的系统误差。

(66)式(65) 为固定设置业法的公式,式(66)为固定设置ψ0法的公式。式中 I测为定点计数时的某点衍射线强度计数,2θ、θ即为此点对应的衍射角,或ψ0是由仪器设定的。在最新设计的国产仪器中,这种校正计算已固化在计算程序中。

(66)式(65) 为固定设置业法的公式,式(66)为固定设置ψ0法的公式。式中 I测为定点计数时的某点衍射线强度计数,2θ、θ即为此点对应的衍射角,或ψ0是由仪器设定的。在最新设计的国产仪器中,这种校正计算已固化在计算程序中。

3.7 大晶粒材料的残留应力测定

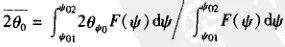

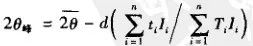

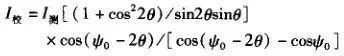

当测试对象是经过加热、铸造、焊接等热加工的工件,往往会出现晶粒粗大的现象,即晶粒的平均尺寸大于30μm。而对于一些有色金属材料往往晶粒会更粗大。这时在不同ψ或ψ0角下测定的衍射峰将会出现极大的畸变,主要是大大偏离正常的强度分布规律,即原来强度大的峰会大大减弱,而弱的会大大增强。这种现象的出现会使2θ的测定值产生极大误差,而且是无规律的、分散度极大的误差。所以应设法尽力消除这种误差。目前采取的办法就是摇摆法。即在测试时,使入射X射线在设定的ψ或ψ0角附近做±2°-±12°的摇摆,使参与的衍射面数增加,从而大大恢复衍射线强度分布的规律。3.7.2 校正系数和应力计算 要求得校正系数必须先求得摇摆中因山土山而形成的20的统计平均值,据资料介绍,其公式为: (67)

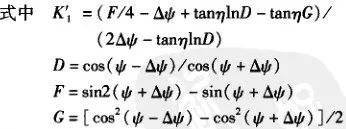

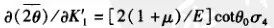

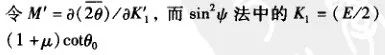

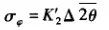

(67)将式(67)对K´1求偏导:

所以所测σφ即有:

此即为摇摆法测应力的公式。K1 是已知弹性常数,关键是如何求得M' 。对于一些常用材料如α-Fe、γ-Fe和Al分别采用CrKα、 (211)面、CrKβ (310) 面和CrKα(222) 面测试时,在不同土Δψ值下的K'1 值列于表3中,有了K'1值,再将测定的2θ值与K'1对应,用最小二乘法求2θ-K'1直线的斜率即为M', 然后再代入式(68) 即可求得应力值。对于0°~45°法,式68变为 (69)

(69)

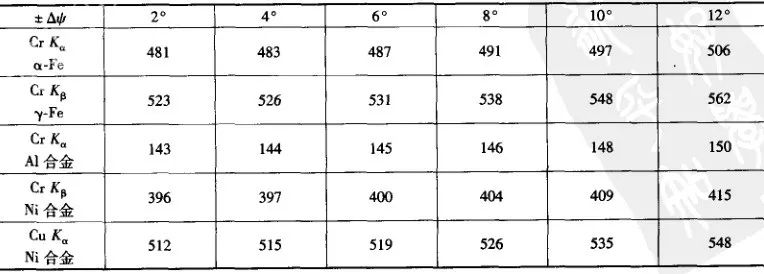

式中的K´2与K´1 有关,经计算后其数值列于下面的表4中。

▼表4 不同材料试样、不同辐射的K'2 值

在国产 BX-85和X-350仪器中,均带有摇摆法程序,但只能测出2θ, 而计算还需用表3和表4求得K´2, 和K´1 , 再用最小二乘法求M',最后依据式(68) 、式(69) 求得应力。

它和前述大晶粒的影响相似,也会因晶粒取向一致(形成织构)而产生不同ψ角入射时衍射峰强度出现不正常起伏现象(或称异常现象)。并由此使2θ-sin²ψ曲线的非线性更为严重,使应力测定无法进行。织构材料晶粒并不粗大,而是绝大多数晶粒空间取向一致,使材料近于单晶体,有了各向异性。也使摇摆法无法改善衍射线的强度异常。这就导致了织构材料独特的测试方法(织构不严重的材料仍可用摇摆法测定)。

1. H晶面法。对于立方晶体即使是单晶体,其|hhh|和/hoo|两个晶面族具有衍射线强度以及2θ-sin²ψ 曲线的线性不受其各向异性的影响,仍保持正常的强度分布和2θ-sin²ψ 的线性关系。这一类晶面有(100) 、 (111) 、(200) 、 (222) 等。我们统称这类晶面为H晶面、当然测定时必须先测该材料所用H晶面的X 射线应力测定弹性常数K1 、K'2等。2. 高指数晶面法:这类晶面由于其重复性因子大,因此其衍射线强度的异常被减弱,并且其2θ-sin²ψ 曲线的线性关系非常好,能满足应力测定的需要。所以在用H晶面法有困难时也可用此方法来测定。这类晶面在α-Fe中如(732) (651);(721)(633)(552);(710)(550)(543) 晶面族。当然它也有一个弹性常数问题。常用材料有织构时可用的衍射面和衍射角,如表5 所示。从上可知,其衍射面的衍射角往往较小,已在一般应力测定仪探测器扫描范围(140°~170°) 之外,所以往往织构材料应力测定只能在X射线衍射仪上进行。

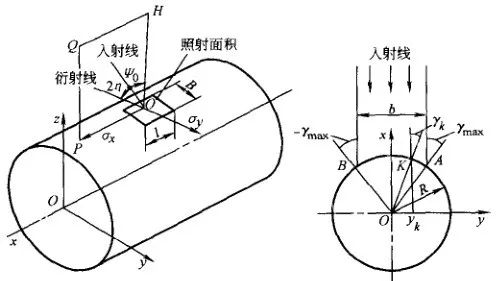

3.9 复杂形状工件的残留应力测定

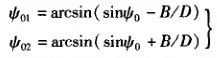

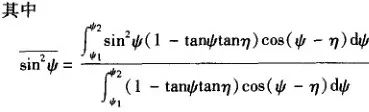

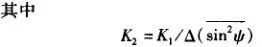

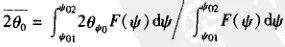

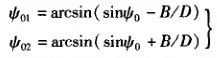

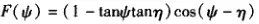

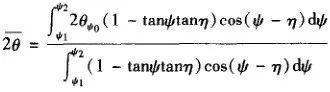

前述的X射线应力测定中将欲测表面定义为平表面,而实际工件的欲测表面往往是曲面。轴、杆、齿轮等工件的表面,可以是凸圆柱面也可能是凹圆柱面,根据不同情况测定的方法和应力计算方法均需有所改变。(1) 圆柱形弧面的角是在设置角两侧一定范围内不均匀分布的,它随试样直径大小、光斑照射面积宽度而变化,而两侧扩展角度的范围不对称。此外,设置的业。角是在圆弧顶点(图35) , 而顶点两侧吸收的差异也远大于平面摇摆法。因此必须先求得不同条件(试样直径、照射宽度)下。角的统计平均的上、下限中ψ01、ψ02和这时的吸收规律,再进行校正。(2) 计算公式。圆柱弧面测定2θ角是统计平均值,当人射线相对圆柱顶点端母线入射角为ψ0时测得的衍射角为: (70)

(70)式中的积分区间[ψ01, ψ02] 应该是ψ0、B (照射面积宽度)及D (试样直径)的函数。依图3 5b) 经推导可得到积分区间上、下限与ψ0、B 和D 的关系:

(71)

(71)式(70) 中的F (ψ)是不同ψ0角(或ψ角)下光程 Rcosψ0 及吸收系数有关,经推导得:

(72)

(72)将其代人式(71) , 且据ψ=ψ0+η, 将积分限取为ψ1和 ψ2,则2θ的统计平均值为:

(73)

(73)将其代人sin²ψ法的应力公式中得:

(74)

(74) (75)

(75)

对于0°~45°法则有:

(76)

(76) (77)

(77)

所以先据式(75) 求出对应于各个设置的中ψ0角(或ψ角), 求出对应的sin²ψ的数值,这样就可用式(74) 和式(76) 求得应力值。

(3) 计算sin²ψ时,首先需确定对应ψ0=45°的上限ψφmax从图35 b)可知,过A点的衍射线若与A点处柱面相切,则得到衍射线从试样射出的最大极限角(角度再增大,则衍射线将被试样遮掉一部分),且有ψ02max=90°-2nη, 代入式(72) 得: (78)由此可知,当被测材料和辐射选定后,η角就确定,若试样直径D为已知,即可计算出允许的极限照射宽度(即人射光栏的窗口宽度)。再据各测试方法中的ψ0 (或ψ角)的数值,用式(71) 求得其上下限ψ01、ψ02(或ψ2、ψ1),这样即可得sin²ψ值。而2θ即为仪器的测定值,用式(74) 、式(76) 即可求得所测应力值。(4) 不同材料测定的最小直径,从上可知测定值的校正和照射面积宽度B有关。目前一般测试常用宽度为2~8mm, 最小可到0.5~1.0mm 。从测量的精度及重复性考虑,希望B越大越好。因为这样计数率高,精度也就高,但从工件应力分析出发则希望测点面积越小越好。如圆柱试样,D越小则希望B也越小。经计算将不

(78)由此可知,当被测材料和辐射选定后,η角就确定,若试样直径D为已知,即可计算出允许的极限照射宽度(即人射光栏的窗口宽度)。再据各测试方法中的ψ0 (或ψ角)的数值,用式(71) 求得其上下限ψ01、ψ02(或ψ2、ψ1),这样即可得sin²ψ值。而2θ即为仪器的测定值,用式(74) 、式(76) 即可求得所测应力值。(4) 不同材料测定的最小直径,从上可知测定值的校正和照射面积宽度B有关。目前一般测试常用宽度为2~8mm, 最小可到0.5~1.0mm 。从测量的精度及重复性考虑,希望B越大越好。因为这样计数率高,精度也就高,但从工件应力分析出发则希望测点面积越小越好。如圆柱试样,D越小则希望B也越小。经计算将不同材料在不同辐射条件下,不同B值对应的最小直径D值列于表6。

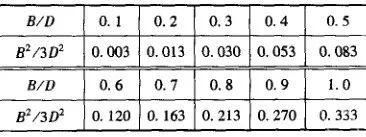

对于α-Fe及一般钢材用CrKα对(211) 面衍射的sin²ψ的di 值和0°~45°法(均为固定设置法)的K2, 在不同B/D情况下的数值见表7 。▼表7 α-Fe, (211)面,在CrKα辐射条

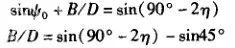

测定时的几何关系如图36所示。在照射面积内,除圆弧顶点处的入射线是与ψ角设置平面、探测器扫描平面皆在试样表面的垂直平面内。

▲图36 凸圆柱面轴向应力测量的几何关系

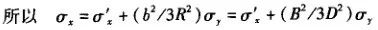

其他的入射线及上述两平面皆与表面法线有一夹角γ0而且在照射宽度B (B=2b) 内,各点的夹角γi 均不相同。但这时由于少设置面与顶点法线Oz平行,所以γ 角分布是从顶点为中心相对OZ对称分布的。照射面积为S=Bl=2bl 。若将照射面积取面积单元ΔS=dyl, 则随dy位置变化,该面积单元对应的y, 角不同。实际测得的2θ值应是±γmax区间内的统计平均值2θ, 由于照射面积长度l为常量,所以积分区间变化为-b到+b之间,其统计平均值为: (79)

(79) (80)

(80)式中的σy 为用前式(21) 测定的切向应力。这时用测得的20值和设置的角求得应力值为:

(81)

(81)

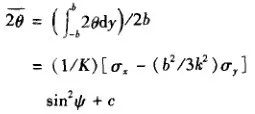

式中的R 为试样半径,σ'x 为用仪器测出的2θ值不加校正的应力值,所以(B²/3D²) σy 即为校正项Δσx 。不同B/D对应的B²/3D²之值见表8 。

▼表8 不同B/D对应的B²/3D²值

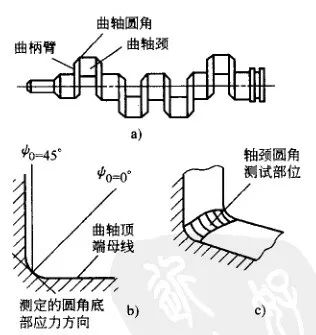

从计算可知,若切向应力σy <50MPa, 则即使B=D, 轴向应力的校正值也只有16MPa, 而这时若测出的未校正轴向应力在160MPa 以上,则不加校正其应力值相对误差也小于10%。3.9.3 侧倾法及其应用 上述应用的探测器扫描平ψ角(或ψ0角)设置平面重合的测试方法称为同倾法,在以前所述各种测试中它已被很好地应用。但是当欲测凹面试样,如凹圆柱面以及类似的工件表面时,同倾法因探测器扫描位置受限制而无法应用。因此出现了将探测器扫描平面转90°, 进行测试的侧倾法,其几何关系如图37所示。

▲图37 有倾角侧倾法中的几何关系

这是一种标准的侧倾法,它固定设置的是衍射晶面法线与试样表面法线的夹角ψ, 而且它的衍射几何关系和X射线衍射仪一样,在试样不动的情况下它是由X射线和探测器二者相向扫描来实现的。这种设置大大减少了吸收对衍射线强度不均匀的影响,从而大大提高了测量精度。它不仅适用于凹面试样,在其它各种测试中也有很多优点,国产X-350型仪器系列就是完全按此来设计的。早期的仪器都按同倾法设计。这种仪器是按固定设置ψ0角的原理,加上侧倾工作台使其实现侧倾法,所以也是一种无倾角的侧倾法。其几何关系如图38所示。

▲图38 无倾角侧倾法中的几何关系

这种方法的影响因素多,关系复杂,测试精度也不如有倾角侧倾法高。但因我国尚在大量使用这样的仪器,所以也有必要介绍一下其测试方法。

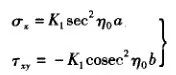

1) 计算公式。sin²ψ法:即用前述的式(38) 计算:设定四个ψ值,测出2θ, 然后求出 2θ-sin²ψ 曲线的斜率M, 即可求出应力值。在ψ设置在0°和45°处测出2θ值,代入上式即可求得应力值。注意此时用的弹性常数是K2 , 而不是K'2 。2) 测试方法。对于侧倾法在凹面试样上测试时设置业角上限为45°为宜,这时4个ψ角即为常用的0°、15°、30°、45°, 求斜率M的最小二乘系数的di值见表2。若对平面试样其ψ角设置上限可达56°, 所以4个角度值可为0°、24°、40°、56°, 其d; 值见表9 。其中,a≈ (1/K, ) cos²η0σx ;b≈ (-1/K1 ) cosη0τxy,而c为常量,由此可得

(82)在不同ψ0角测2θ值,用式(82)得εαβ的方程式。用多个ψ0角的测量数据,再用最小二乘法求得a、b值,公式如下:

(82)在不同ψ0角测2θ值,用式(82)得εαβ的方程式。用多个ψ0角的测量数据,再用最小二乘法求得a、b值,公式如下: (83)代入式(83),即可求得正应力σx和切应力τxy 。

(83)代入式(83),即可求得正应力σx和切应力τxy 。2)测试方法。常用下述两种方法:

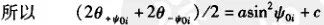

①±ψ0i直线法。由于切应力τxy的存在,在设置+ψ0i时,若只设置ψ0i(0°、15°、30°、45°) 将产生极大系统误差。若采用正负对称设

置则可消除此误差。因为同一对±ψ0 角测定时其对应的sinψ0 数值相等符号相反,即:

(85)

(85)

(86)即

(86)即 与sin²ψ0 成正比,

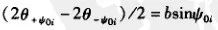

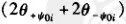

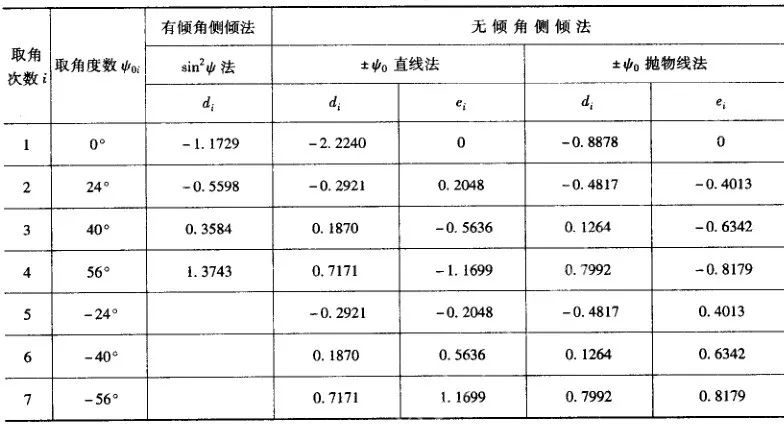

与sin²ψ0 成正比, 与sinψ0成正比,其系数分别为a和b, 用成正比, 式(84)和表9的d (对于α-Fe,CrKα) 。②±ψ0i抛物线法。若不用Δ2θi , 而直接用2θi时,它和sinψi 成抛物线关系,用表9中的di、ei 值可求出方程式中的系数,从而求出应力。在表9中,中角选用0°、±24°、±40°、±56°的原因是:一方面这时可测试到ψ=56°以上的衍射线;另一方面同倾法设置的0°、15°、30°、45°是ψ0角,其对应的ψ角为ψ0+η, 对α-Fe (211) 面、CrKα时其η≈11. 8°, 所以其ψ角为0°、26. 8°、41. 8°、56. 8°、因此,在侧倾法设置少角时为与同倾法的如,角设置相近而选用了上述的角度。注意在无倾角侧倾法测定时,若仍用0°、24°、40°、56°设置少角,则其K1 值将需调整,经计算其数值为K1 =-347.1MPa/° 。而di 、ei 见表9 。▼表9 α-Fe、(211)面、CrKα测定时的ψ0i、di、ei值

与sinψ0成正比,其系数分别为a和b, 用成正比, 式(84)和表9的d (对于α-Fe,CrKα) 。②±ψ0i抛物线法。若不用Δ2θi , 而直接用2θi时,它和sinψi 成抛物线关系,用表9中的di、ei 值可求出方程式中的系数,从而求出应力。在表9中,中角选用0°、±24°、±40°、±56°的原因是:一方面这时可测试到ψ=56°以上的衍射线;另一方面同倾法设置的0°、15°、30°、45°是ψ0角,其对应的ψ角为ψ0+η, 对α-Fe (211) 面、CrKα时其η≈11. 8°, 所以其ψ角为0°、26. 8°、41. 8°、56. 8°、因此,在侧倾法设置少角时为与同倾法的如,角设置相近而选用了上述的角度。注意在无倾角侧倾法测定时,若仍用0°、24°、40°、56°设置少角,则其K1 值将需调整,经计算其数值为K1 =-347.1MPa/° 。而di 、ei 见表9 。▼表9 α-Fe、(211)面、CrKα测定时的ψ0i、di、ei值

3.9.4 典型复杂形状零件的测定

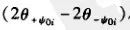

1. 曲轴圆角残留应力的测定,所谓曲轴圆角是指轴颈与轴柄的过渡圆角。轴颈表面高频感应加热淬火后,圆角区因处于过渡区,会产生残留拉应力峰。曲轴运行中圆角区的工作状态是承受拉压、弯曲、扭转的复杂交变应力,存在于表面的拉伸残留应力将使曲轴疲劳寿命大大降低。因此轴颈淬火后,其圆角部位也需予以强化(高频感应加热圆角淬火或圆角滚压)。测定圆角部位应力难度较大,可采用图39所示方法,图中 a)为圆角位置,b)为测定时ψ角的设置,c)为测点部的双曲圆拱。一般轴颈半径是圆角半径的10倍以上,所以在测点尺度小于10mm的范围内,可将圆角近似看成是凹圆柱面。此处建议用有倾角侧倾法,可以保证从0°~45°的ψ角设置,而且几乎不存在吸收因子的影响,如图39 b)所示。由于是凹圆柱面,所以所测数据还需用照射面积宽度B与圆角直径D之比来进行校正(表7, 表8) , 按圆角半径确定照射宽度可参照表6 。

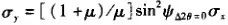

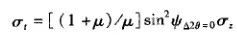

1) 轴向应力的测定。齿轮根部可看成是半径很小的凹圆柱面,所以首先必须使照射宽度(即入射光栏狭缝宽度)B小于圆柱面直径,其值往往小于1mm, 因此为了增强衍射线强度,应尽可能增加照射面的长度。测定数值需用表8的B²/3D²的数值进行修正。2) 切向应力的测定。由于相邻两齿对Φ中角的设置产生极大阻碍,因此测试困难。一种方法是用侧倾法中±ψ0i 法,在可能的范围内设置正负ψ0i 值,应用计算的di 、ei 值,求出系数a、b值后可求得切向应力。与轴向应力相同,此时的测定值也要进行圆柱面测定时的校正。另一测试办法是先测定其轴向应力,然后在经相同热处理的齿轮表面(表面淬火)或齿轮端面(渗碳淬火)上测定某点的任意相互垂直的两个正应力σx 和σy , 再求得其零应力下的sin²ψΔ2θ=0, 从而求得切向应力στ 。据前述可知:

现取σφ=σx, 且有σ1+σ2=σx+σy, 应变时Δ2θ=0代人上式,经整理有:

(87)

(87)只要在非齿根的平面上测得任意的相互垂直的σx+σy 值代入式(87) , 即可求得sin²ψΔ2θ=0值。这时式(87) 变为:

令σx=σz(轴向应力),则σy就是切向应力στ,所以上式变为:

(88)

(88)将测得的σx值和式(87) 算出sin²ψΔ2θ=0值代入式(88) 即可求得切向应力στ 。

3.10 残留应力沿层深分布的测定

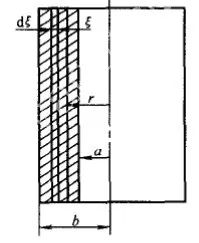

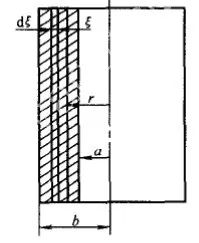

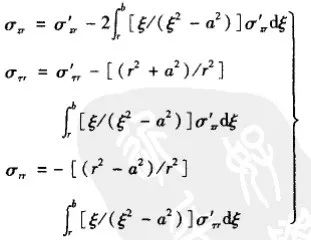

测定沿层深分布的残留应力,目前只有用剥层法测定剥露出来的表面应力,再进行校正。剥层后剥露面上所测应力不是原来的残留应力,而是释放后的应力(剥除时不允许因加工产生新的附加应力)。用弹性力学计算测定值的校正量,得到原来的应力值。1) 基本假定。工件可以近似看作厚壁圆管或圆柱,轴径比超过6倍,在所测部位残留应力分布是轴对称,且沿轴向分布是均匀一致,即残留应力仅是半径的函数。剥层时,轴的外表面对称剥离,应力分布仍保持轴对称性不变,即剥除前后同一截面的平面保持不变。2) 校正公式。取一厚壁圆管见图40, 外半径为b, 内半径为a, 外表面剥层后的半径为r, 在r处测得的轴向应力为σ´xr 切向应力(也称周向应力)为σ´τr, 校正量为Δσxr 和Δστr , 原来此处的残留应力: (89)

(89)

▲图40 圆管的外剥层

令任意处半径为ξ,经弹性力学推导到得到后壁圆管的校正公式如下:

(90)

(90)其中,σxr为轴向应力;στr为切向应力;σrr为径向应力,注意到达表面处有σrr=0,在剥露表面就测不到σrr, 只能计算出来剥离时此处的 σrr 。对于圆柱试样,则只需式(90) 中a=0即可。

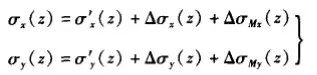

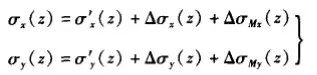

2. 平板的校正公式

1) 基本假定。所测工件能近似看作长、宽远大于厚度的平板,残留应力的分布仅是板厚的函数;在任意垂直于板厚度的平面上应力值是相同的;剥层后该平面仍保持平面不变。2) 校正公式。平板的剥层见图41。若板长、宽远大于厚度,则在距边缘三个厚度以上的区域测定应力时,可将板看成是无限大平板。现从板的下表面单侧剥除。当剥离到z处时,该处原来的应力为σx(z)、σy(z), 而剥露处表面上测定的应力为。σ´x(z)、σ´y(z)剥层前后应力释放量为Δσx(z)、Δσy(z)。由于是单侧剥层,因抗拒附加弯矩产生的附加应力为ΔσMx(z)、ΔσMy(z),所以剥除前此层的残留应力为: (91)其中,σxr为轴向应力;στr为切向应力;σrr为径向应力,注意到达表面处有σrr=0,所以在剥露表面就测不到σrr, 只能用测出的σzr和στ利用弹性力学计算出未剥离时此处的σrr 。1) 机械法。见图41。在每次剥层深度大于0.1mm时可采用机械法(车、铣、磨等), 但必须留下0.1mm左右的余量用不产生附加应力的腐蚀法去除。即使如此,机械法剥层时,切削用量不能太大,必须在加工中充分润滑冷却,以减少切削热和切削应力的影响。

(91)其中,σxr为轴向应力;στr为切向应力;σrr为径向应力,注意到达表面处有σrr=0,所以在剥露表面就测不到σrr, 只能用测出的σzr和στ利用弹性力学计算出未剥离时此处的σrr 。1) 机械法。见图41。在每次剥层深度大于0.1mm时可采用机械法(车、铣、磨等), 但必须留下0.1mm左右的余量用不产生附加应力的腐蚀法去除。即使如此,机械法剥层时,切削用量不能太大,必须在加工中充分润滑冷却,以减少切削热和切削应力的影响。

▲图41 平板的剥层

2) 电化学腐蚀法。当剥除量很小时(如<0.1mm) 应采用腐蚀法,以保证不改变剥露表面的应力值。当采用恒电位法时,一般的钢铁材料常用的电解液为w (H3PO4 ) 50%水溶液(pH=1.0) 。3) 化学腐蚀法。这种方法的关键是选择腐蚀剂,一般钢铁材料可采用的腐蚀剂配方为:150mL硝酸+50mL 双氧水+20g草酸,然后加水至500mL.但本方法不适用于高合金钢,特别是不锈钢。对于这些材料只能用前述的电化学腐蚀。上述两种腐蚀法剥层时必须注意反应时的温度控制,一般以<70℃为宜,否则会出现蚀坑使表面粗糙度大大提高,影响测试精度。另外,每次腐蚀时间不宜过长,一般在3~5min 为宜,每腐蚀一次必须将工件从腐蚀液或电解液中取出,并将表面沉积的物质冲洗干净。这样才能保证腐蚀的表面质量。2. 应力测定方法。一般应采用X射线应力测定法,因为它测定的层深最浅。3.10.3 计算方法 计算公式(74)和式(76) 均为积分方程,因此可用每次的剥层深度作为步距,用不等距梯形面积法的求和以代替求积,从而求得函数的积分值。

(1)

(1) (2)

(2) (3)

(3)

(4)

(4) , 即可由此求出主应力σ1 、σ2与主方向φ。

, 即可由此求出主应力σ1 、σ2与主方向φ。

(5)

(5) (6)

(6) (7)

(7) 之间关系为:

之间关系为: (8)

(8) (9)

(9) (10)

(10) (11)

(11) (12)

(12) (13)

(13) 代入前述的式(8) ~式(13) 即可求出残留应力。

代入前述的式(8) ~式(13) 即可求出残留应力。 , 这时应力。和方向20φ为已知,可代入公式,求出A、B之值。对于不同材料必须用此法标定其不同的A、B值。

, 这时应力。和方向20φ为已知,可代入公式,求出A、B之值。对于不同材料必须用此法标定其不同的A、B值。

(16)

(16) (17)

(17) (18)

(18)

(19)

(19)

各项之和;(Δτxy)i为沿X轴每增加一个(Δτxy)iΔx 时,切应力τxy沿Δy 的增量,即每间隔Δx的上辅助面AB和下辅助面CD的切应力差值。当设定了Δx 和Δy 的大小后(Δx/Δy)之比值为常数。为了求得个点的应力状态,我们是采用逐点递推求和的办法首先求得各点的(σx)i 值,即:

各项之和;(Δτxy)i为沿X轴每增加一个(Δτxy)iΔx 时,切应力τxy沿Δy 的增量,即每间隔Δx的上辅助面AB和下辅助面CD的切应力差值。当设定了Δx 和Δy 的大小后(Δx/Δy)之比值为常数。为了求得个点的应力状态,我们是采用逐点递推求和的办法首先求得各点的(σx)i 值,即: (22)

(22) (23)

(23)

(24)

(24) (25)

(25)

(26)

(26) (27)

(27) (28)

(28) (28)得:

(28)得:

(30)

(30)

(31)

(31) (32)

(32) (33)

(33)

(34)

(34)

(35)

(35)

(36)

(36) (37)

(37) (39)

(39) (40)

(40)

(41)

(41)

(43)

(43) 即为应变εψ与sin²ψ关系曲线的斜率,所以

即为应变εψ与sin²ψ关系曲线的斜率,所以

(44)

(44) (45)

(45) ,并作曲线

,并作曲线 -σ1的斜率S1 (图29) 。有了S1和S2/2, 据式(42) 和式(43) 就不难求出弹性模量E和μ,此时的E和μ就是所测方向上的数值。

-σ1的斜率S1 (图29) 。有了S1和S2/2, 据式(42) 和式(43) 就不难求出弹性模量E和μ,此时的E和μ就是所测方向上的数值。

-σ1曲线

-σ1曲线 (47)

(47) (48)

(48) (49)

(49) (50)

(50)

(51)

(51)

(52)

(52) (53) —

(53) —

(54)

(54) (55)

(55)

(56)

(56) (57)

(57)

(59)

(59)

(60)

(60) (61)

(61) (62) 式中的K=K2 (固定设置山法)或K´2(固定设置ψ0法)。

(62) 式中的K=K2 (固定设置山法)或K´2(固定设置ψ0法)。 (63)

(63) (64)

(64) (66)

(66) (67)

(67)

(69)

(69)

(70)

(70) (71)

(71) (72)

(72) (73)

(73) (74)

(74) (75)

(75) (76)

(76) (77)

(77) (78)

(78)

(79)

(79) (80)

(80)

(81)

(81)

(82)

(82) (83)

(83)

(85)

(85) (86)

(86) 与sin²ψ0 成正比,

与sin²ψ0 成正比, 与sinψ0成正比,其系数分别为a和b, 用成正比, 式(84)和表9的d (对于α-Fe,CrKα) 。

与sinψ0成正比,其系数分别为a和b, 用成正比, 式(84)和表9的d (对于α-Fe,CrKα) 。

(87)

(87)

(88)

(88) (89)

(89)

(90)

(90) (91)

(91)

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢管是怎么热处理的?

热处理知识真的很重要,希望楼主多发些这方面的知识。