驱动齿轮箱是内燃机车的重要组成部分,承担着动力传输的作用,其服役环境复杂。从动齿圈传递内燃机产生的扭矩,同时承载交变应力,且承受轴系振动产生的动载荷,故其制造过程复杂,工艺要求较高。本文主要研究了某内燃机车齿圈感应工艺的开发。某型机车从动齿轮淬火要求硬化层深3~5mm(进出口端硬化层深≥1mm即可),硬度55~64HRC。感应淬火过程中,频率和功率是其硬化层深和金相组织的重要影响因素。

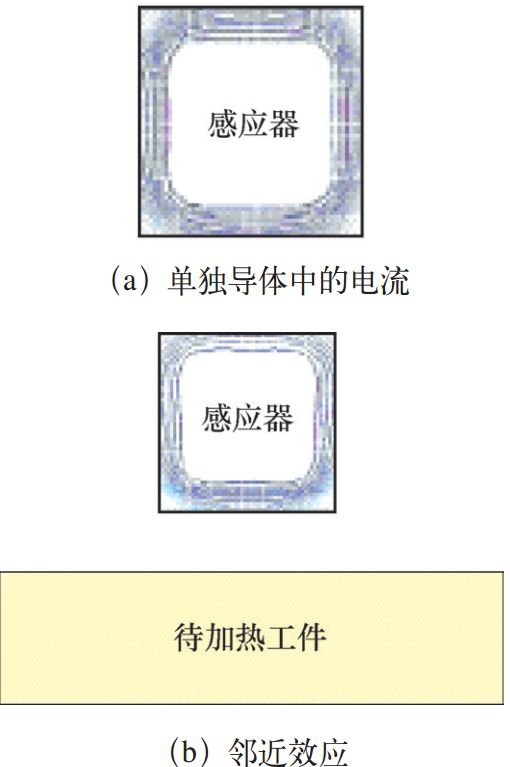

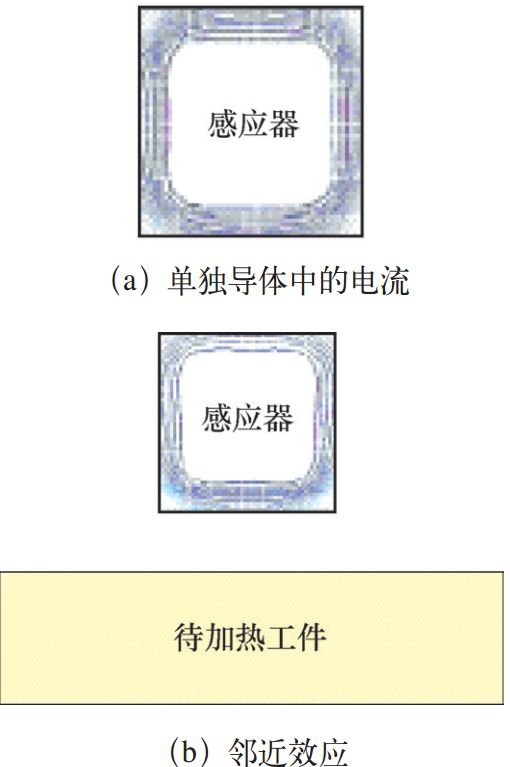

感应器的设计必须遵循感应加热的集肤效应、环流效应、邻近效应、狭缝效应和导磁体的“驱流”效应。无导磁体感应器的截面内部交流电流分布,呈等高线分布在感应器周围,此为集肤效应和环流效应,如图1a所示。在通电的线圈附近有导体靠近时,电流在感应器内分布即发生改变,即邻近效应,如图1b所示。此现象带来的后果是,电流最终集中在感应器边界最终形成平衡状态,因为大部分电流会在感应器中向工件表面移动。导磁体介入时,其附近电流将向表层区域转移,这就是所谓的驱流效应及狭缝效应,如图1c所示。当线圈表面集中有大量电流时,其与被感应工件的耦合效果会非常明显,如图1d所示。

图1 感应器设计

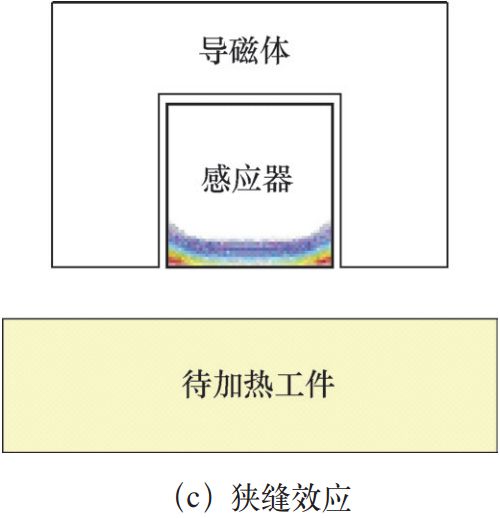

根据如上原则,设计了机车从动齿圈感应器,如图2所示。

图2 从动齿圈感应器

根据技术要求,通过理论分析,推导出感应淬火工艺参数,然后通过金相及硬度分析,确定工艺可行性。D=500/f1/2 (1)

为保证齿圈满足工艺要求,热处理过程中的热渗透深度D必须大于齿圈淬硬层深度d,即D >d (2)

500/f1/2> d (3)

f<250000/ d2 (4)

由式(4)推导可得感应过程中电源频率的上限值。由上述推导结果可以看出,感应加热渗透深度与电流频率成反比。某些偶发的严重失效现象如断齿,是由齿圈的脆性形变造成的,原因之一有可能是淬穿,因此理论上电流频率也存在一个下限值。理想状态下ΔP<0.4kW/cm2,此时D与d应满足式(5):d >0.25D (5)

原因是当工件的淬硬层深度较浅时,感应器功率损耗ΔP 较大,此时要求电源输出功率稳定性较好。d>0.25×500/f1/2

d2>15625/f

f>15625/d2 (6)

15625/d22 (7)

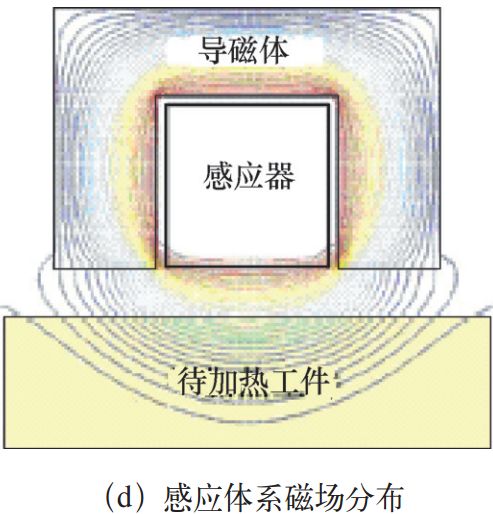

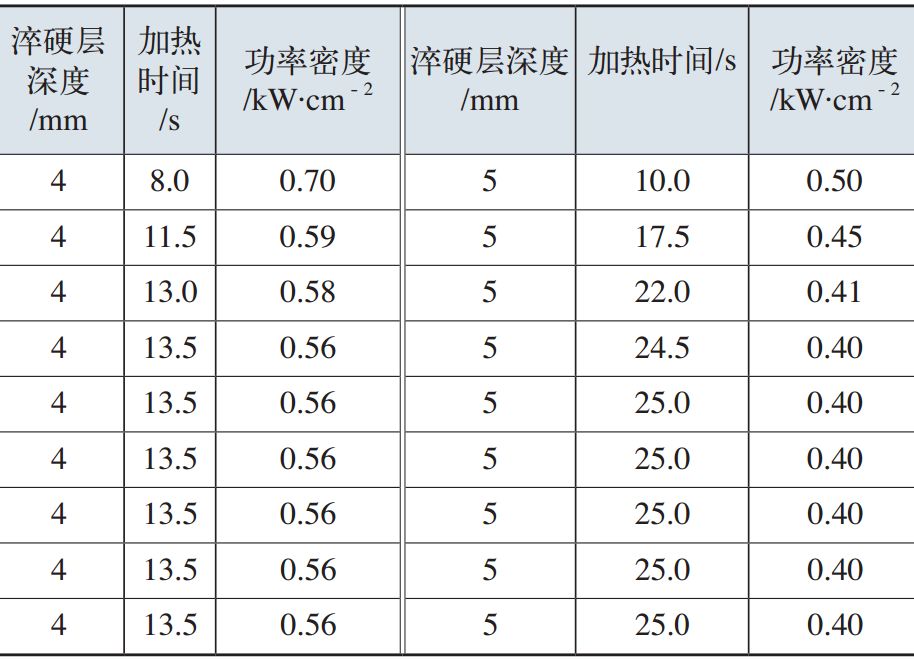

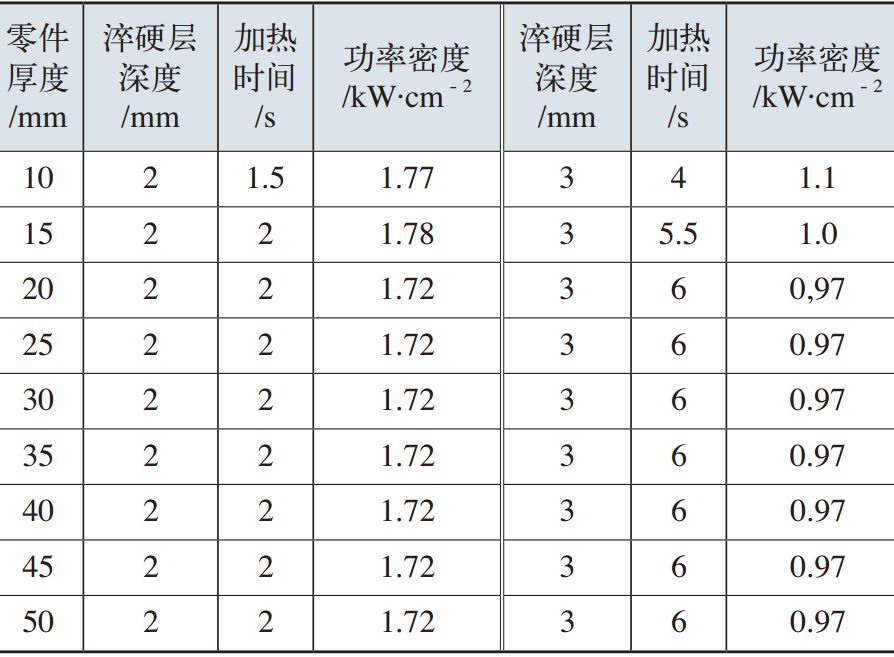

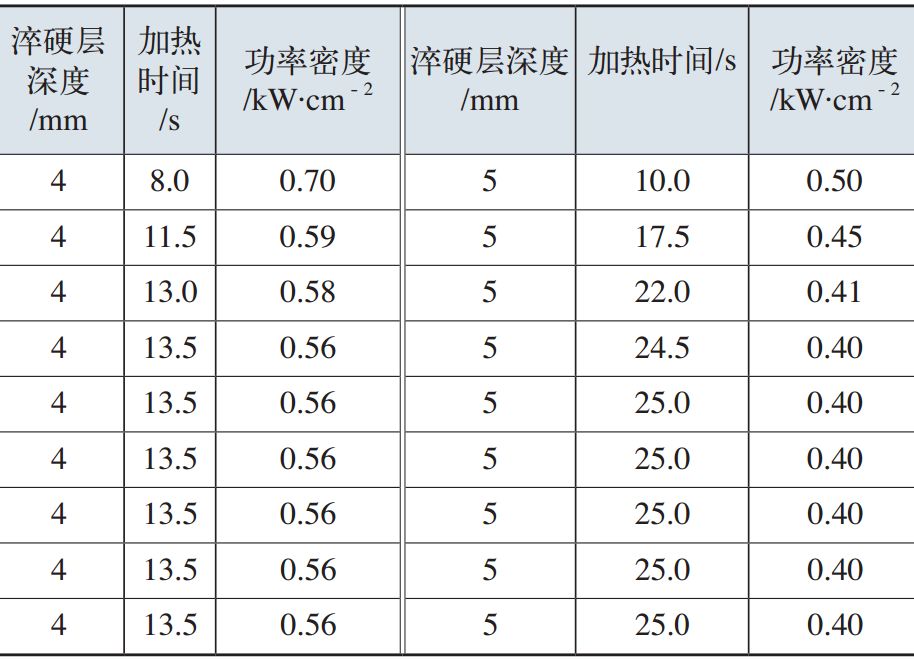

根据齿圈技术指标,内齿圈淬硬层深为3~5mm,取中限4mm,由此可推导出电流频率的范围为0.977~15.625kHz,取中限可得理想电流频率为8.301kHz。若电流频率固定,感应淬火时齿圈次表层的加热速率与电源功率成正比。当设定电流频率8~10kHz时,功率密度ρP、淬硬层深度d和时间t的关系见表1。表1 设定电流频率为8~10kHz时,淬硬层深度、功率密度与时间的关系

在感应淬火过程中,根据上述数值,推算出关系式(8):P=SρP/η0η1 (8)

式中 η0——变压器效率,一般为0.8;

η1——感应器效率,一般为0.8;

ρP——功率密度(kW/cm2);

S ——感应表面积(cm2);

P——电源功率(kW)。

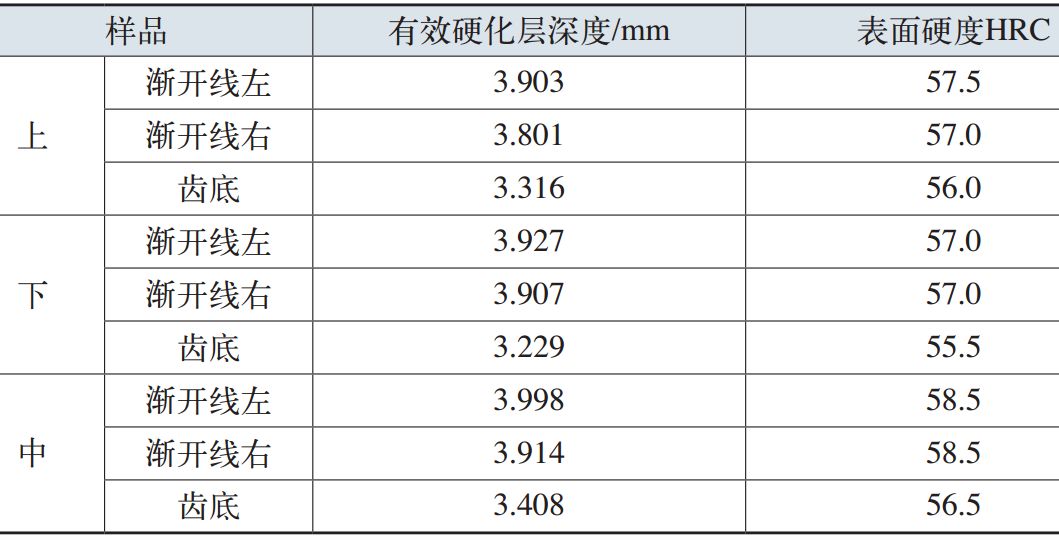

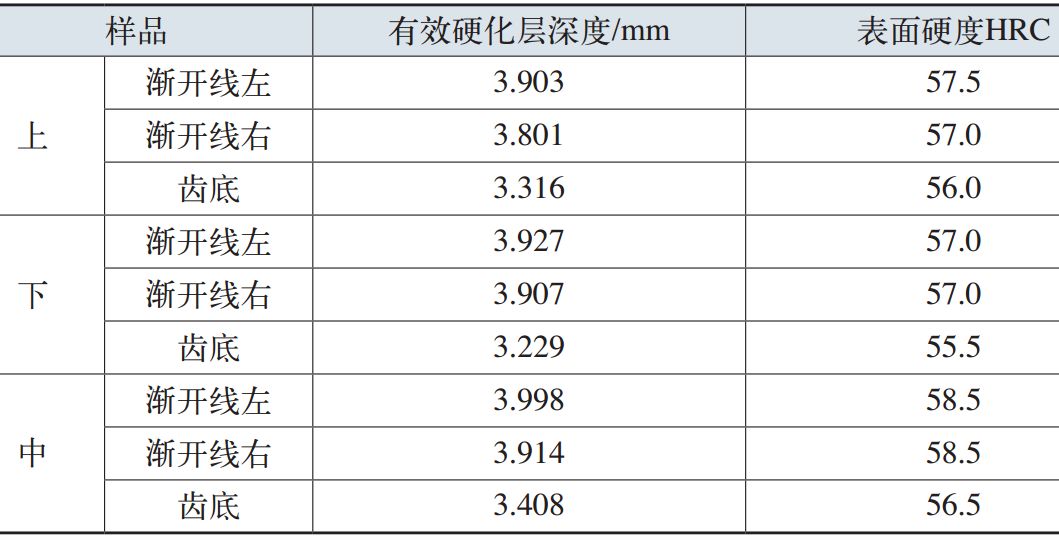

根据齿圈技术指标,取有效硬化层深中限3mm。根据图1,可以推算感应淬火的功率密度ρP=0.56~0.7kW/cm2。过程中测得齿圈感应表面积为48cm2,代入式(8)计算电源功率为P电=44.25kW。根据上述计算,首先确定了齿圈感应淬火的基本参数,对齿圈进行淬火后,还需对其进行有效硬化层深与金相组织进行分析,以确定工艺可行性。采用显微硬度梯度法测定试样有效硬化层深度与表面硬度,其结果见表2。表2 感应淬火后齿圈的有效硬化层深度及硬度

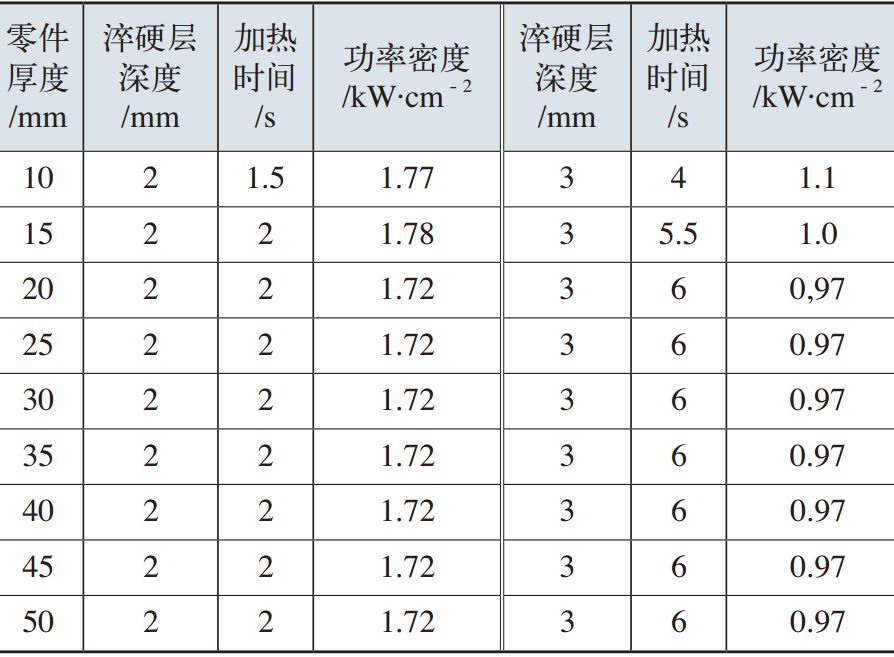

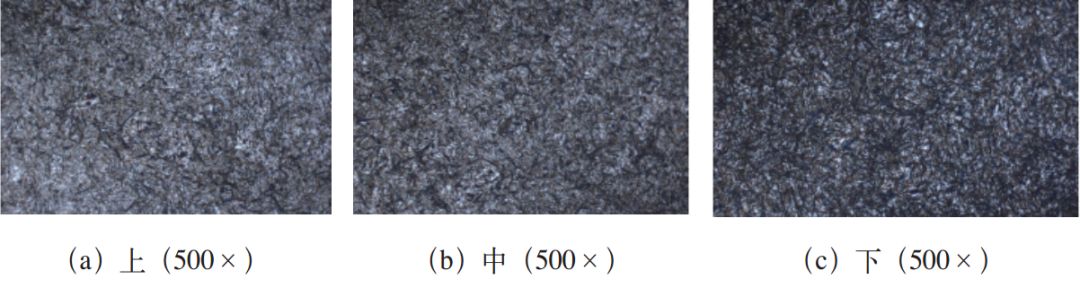

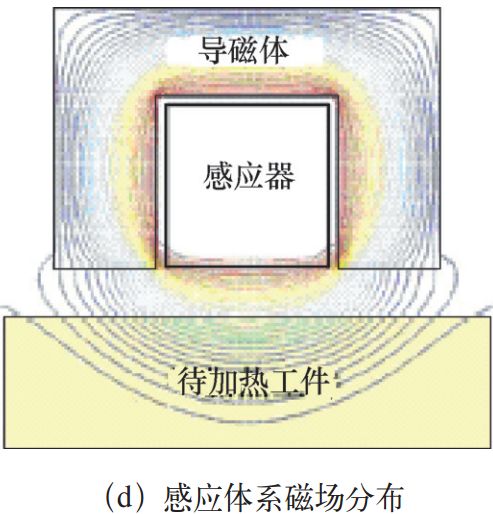

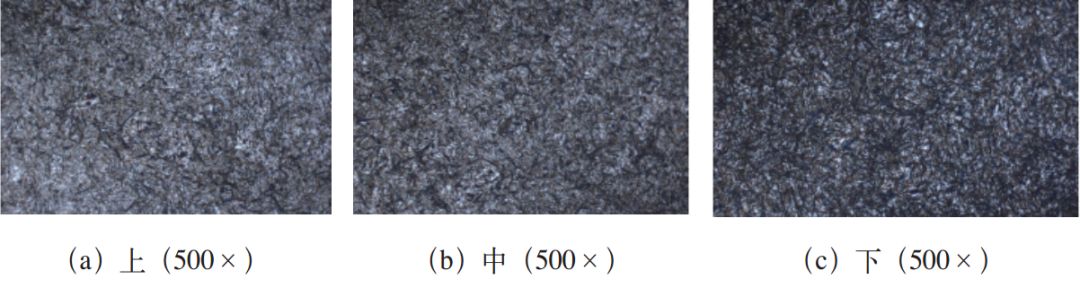

齿圈经感应淬火后,其上中下各部位的表面硬度、有效硬化层深均满足技术指标,且接近于理论计算的4mm。除显微硬度梯度检测外,还需结合试样的金相组织来判定感应淬火工艺是否合理。感应淬火后,试样的显微金相组织如图3所示。

图3 试样显微金相组织

从图3可以观察到,经感应淬火后,齿圈表层各部位均已转变为马氏体组织,可以有效提高其疲劳性能,进一步验证了上述工艺参数的合理性。

本文主要探讨了某型机车从动齿圈感应器的设计、感应工艺的理论分析两个方面的问题,最后通过有效硬化层深与金相分析验证了上述工艺的可行性。结合齿圈技术指标,通过理论计算,可以确定齿圈感应淬火的合理工艺参数为:电流频率8.301kHz,电源输出功率44.25kW。采用显微硬度梯度法测定试样的有效硬化层深度和表面硬度,结合金相组织分析,最终确认了理论计算所得参数的可行性。

作者:魏佳顺、刘聪敏、黄星、戴冬,戎玲华

中车戚墅堰机车车辆工艺研究所有限公司

来源:《金属加工(热加工)》杂志

常州精密钢管博客网整理发布

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢管是怎么热处理的?

热处理知识真的很重要,希望楼主多发些这方面的知识。