附录2: PQF三辊式限动芯棒连轧机组生产知识问答

1 “PQF”的含义是什么?

答:“PQF”是Premium Quality Finishing的缩写,它的中文含义是“高质量轧机”

2 PQF三辊式限动芯棒连轧机组前台设备有何特点?

答: 前台使用横移车传送芯棒和毛管至主轧线外接收装置,使用装置在主轧线上的预穿齿条实现芯棒在主轧线内的预穿,芯棒预穿完毕后返回,同时限动夹持头立即锁紧开轧,限动齿条预插入的过程与毛管咬入过程同时进行。

前台设备布置紧密,设备动作行程小,大大缩短了毛管从穿孔机穿出至连轧开轧的时间,最大限度的减少了毛管的温度损失。同时,由于采用芯棒从主轧线内预穿至毛管内的方法,使预穿后的毛管在最短的时间内开始轧制。大大缩短了毛管内表面与芯棒表面的接触冷却时间。

PQF三辊式限动芯棒连轧机组前台设备体现了先进的工艺设计思想,在设备形式及细部设计上体现了最大限度减少毛管温降的工艺目的,既保证连轧机组的开轧温度稳定,又不影响轧制节奏。使影响生产的质量控制和轧制节奏控制两大矛盾得到了有机结合。

前台设备的动作采用连杆装置配合带有位置传感器的液压缸驱动,结合比例阀控制,使液压缸的工作行程在设备动作时得到精确控制,既缩短了设备动作周期,又确保了设备动作精度。前台的设备调整实现了与关键参数相关联的统一控制,大大缩短了工具更换时的调整时间。提高有效作业率。

3 三辊式连轧机组与传统两辊式连轧机组比较有什么工艺优点?

答: 使用三辊式的孔型设计,从工艺角度讲,PQF与传统两辊式限动芯棒连轧机组(MPM)比较具有以下优点:

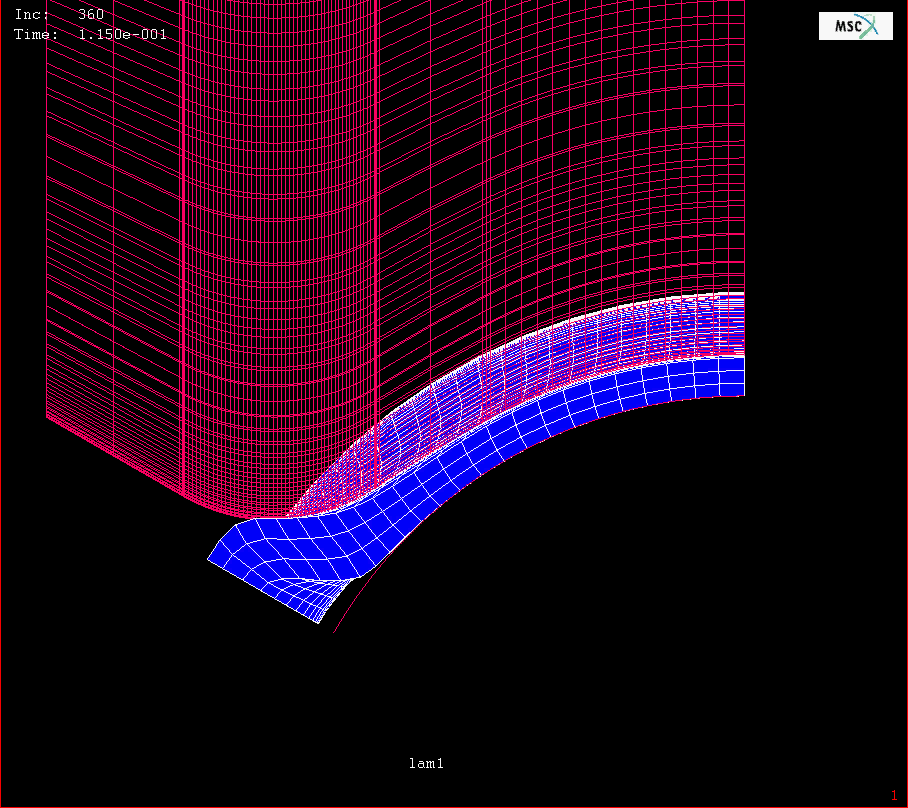

1) 三辊孔型设计使孔型槽底与轧槽侧壁之间的圆周速度差异减小, 从而使金属变形也变得均匀, 轧管过程也更平滑、稳定, 芯棒在孔型中的稳定性更高。

由于环孔型上各点金属流动速差减小, 故减小了槽底金属对侧壁金属的阻碍作用,

从而可以消除在侧壁的波纹之类的缺陷。而且这种均匀变形可以提高延伸系数, 增加轧

制薄壁管和高钢级品种的轧制能力。这样就减少了机架数量, 减轻了对轧制工具的磨损,

延长工具使用寿命。使得吨钢轧制工具消耗大大降低。

2) 三辊孔型设计使凸缘区(钢管既不与轧辊也不与芯棒接触的区域)更小, 约比二辊减少30%。这也使轧制工具磨损均匀, 减小材料损失。

3) 三辊几何形可以在相同芯棒下有更大的调节范围, 且无大的公差影响。这样可以增大同规格芯棒的可轧壁厚范围, 大大减少了芯棒的规格(减少50%), 减少了工具更换频率。生产组织更加自由。

4) 三辊的刚性轧辊设计, 减少了轧制时的轧辊弯矩, 也就使得轧机可以轧制超薄壁管和高钢级品种。

5) 均匀变形及合理的几何孔型设计, 使得可以每个轧辊一个液压缸控制压下量, 实现辊缝调整模型化。从而提高了壁厚精度, 减少荒管头尾与中部的壁厚差异。

4 为什么说PQF连轧机组属于新一代的限动芯棒连轧机组。

答: 使用三辊式的工艺设计,克服了传统两辊式限动芯棒连轧机组的缺点,在工艺设计思想上形成了新的创新,为现代钢管制造的生产工艺研究提供了一个新的平台。

三辊式工艺设计,结合新式的机械、液压和电气控制装置,体现了当今钢管轧机制造行业的最高科技水平。

使用三辊式的工艺设计,在提高了钢管的几何尺寸精度的同时,降低了终轧钢管的切头尾损失。克服了传统限动芯棒连轧机组的质量缺陷,大大降低了孔洞、拉凹、壁厚不均等质量缺陷的比率,从而提高成材率。

另外,使用三辊式的工艺设计结合电机单独传动,使用液压压下装置及线外孔型校准装置控制孔型精度,使轧机始终保持高精度的工艺参数设定和调整。使轧制过程控制更加规范。产品质量控制更加稳定。

5 PQF连轧机的机架是如何布置的?

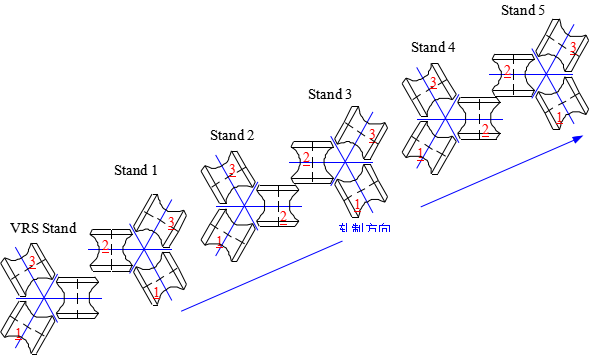

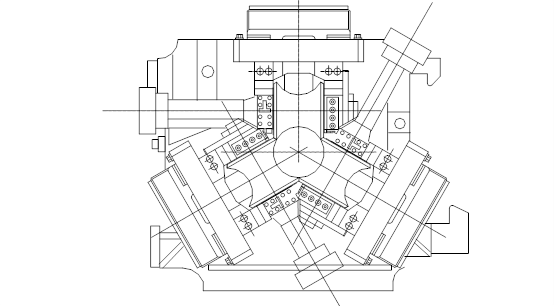

答: 连轧机组为1架VRS(Void Reduce Stand 空减机架)和5架PQF(Premium Quality Finishing )连续布置。各机架之间由钩子连接。牌坊为隧道式,如示意图所示。连同VRS,各机架均为三辊轧制,每个轧辊由一台电机单独驱动。三个轧辊互成120°,前后机架轧辊互成60°布置。

图5-33 PQF轧辊布置示意图

图5-34 PQF轧机布置示意图

6 PQF轧机如何换辊?

答:本套PQF机组,由于机架及其牌坊的特殊设计,机架置于隧道式牌坊中,因此相应配有一套机架更换系统。该系统多数为液压缸动作。该系统为位于PQF和脱管机之间的一组横移换辊小车,它具有三个位置:

位置1:正对PQF出口和脱管机之间的辊道。

位置2:PQF出口一侧平台,安放换下来的机架。

位置3:PQF出口另一侧平台,安放新备轧辊。

机架更换时,当PQF主机停机、冷却水关闭后,条件具备后做如下操作:

1) 小车解锁;

2) 小车到更换位对中;

3) 小车锁紧;

4) 机架到更换位,即将机架由轧钢位降到滑轨上;

5) 芯轴支撑缸打到更换位;

6) 芯轴与轧辊脱开;

7) 机架侧锁紧缸打开;

8) 机架平衡缸打开;

9) 小车锁紧台打开(位于PQF出口侧);

10) 机架下锁紧缸打开;

11) 抽出缸到位;

12) 抽出机架;

13) 小车解锁;

14) 新机架推上中间小车;

15) 小车锁紧;

16) 机架推入;

17) 机架侧锁紧缸锁紧;

18) 机架下锁紧缸锁紧;

19) 小车锁紧台锁紧(位于PQF出口侧);

20) 平衡缸锁紧;

21) 芯轴啮合;

22) 芯轴支撑让开干扰位;

23) 推入缸打开并返回;

24) 小车解锁;

25) 辊道返回轧钢位;

26) 小车锁紧;

27) 芯棒支撑到位;

28) 机架升起到轧钢位。

操作结束。

7 PQF三辊式限动芯棒连轧机组都有哪些控制系统?

答:PQF三辊式限动芯棒连轧机组使用HCCS、PSS系统实现生产工艺过程的控制,其中,

使用HCCS系统控制连轧机的液压压下装置的动作,实现辊缝控制,另外,通过工艺参数的计算和控制实现温度补偿、咬入冲击控制、锥形芯棒伺服、头尾削尖等功能。

使用PSS系统进行工艺设定参数的计算,同时通过对轧机力能参数的信号采集和图表化显示,对每支钢管轧制过程进行监控和数据分析、存档。

8 HCCS系统有哪些功能?

答:使用HCCS系统控制连轧机的液压压下装置的动作,实现辊缝控制,另外,通过工艺参数的计算和控制实现温度补偿、咬入冲击控制、锥形芯棒伺服、头尾削尖等功能。

1) 温度补偿:

根据入口测温装置读出的温度采样数据,在轧制过程中实现辊缝的微调,以改善轧制物

料因长度方向上的温度不均所形成的壁厚差异。

2) 咬入冲击控制:

依据轧机弹跳模量数据计算出咬入和抛钢瞬间的辊缝弹跳值,按照此参数控制轧机辊缝

预压下,在加载和卸载信号出现前后,控制连轧压下缸的动作,从而补偿因轧机弹跳造

成的钢管头尾壁厚增量。

3) 锥形芯棒伺服控制:

使用锥形芯棒伺服控制功能,通过对芯棒锥度的计算,控制压下缸的工作行程,实现依

据芯棒长度方向上的锥度计算出的辊缝值,进行实时控制,从而补偿因锥形芯棒使用造

成的钢管长度方向上的壁厚差异。

4) 头尾削尖功能:

通过对压下缸位置和电机转速的精确快速控制,实现轧制出的物料头尾壁厚减薄,从而

抵消后序空减变形过程行程的头尾壁厚增量。降低切头尾长度,提高成材率。

9 PSS系统的功能有哪些?

答:使用PSS系统进行工艺设定参数的计算,同时通过对轧机力能参数的信号采集和图表

化显示,对每支钢管轧制过程进行监控和数据分析、存档。其主要作用如下:

1) 通过PSS系统中的数学模型,计算各种规格在不同轧制工具参数下的工艺设定参数,同时,为HCCS系统实现上述功能计算不同的控制参数。

2) 采集连轧机和脱管机各个单辊的电机扭矩、电机速度、轧制力、压下缸行程。限动齿条电机扭矩及电机速度。以上信号经过系统的分析,以图表化的曲线方式显示在监控终端上。操作工依据这些反馈信息对轧机生产过程进行监控。同时通过分析各类曲线的趋势,对轧机进行相应的调整。

3) 上述提及的采样信号,以数字化的形式进行存档,形成质量的原始记录,工艺技术人员可以随时调用这些数据进行工艺研究和轧制过程分析。按照分析出的结论和成果优化数学模型,使生产过程得到控制和优化,实现质量活动的闭环控制。

10 PQF三辊式限动芯棒连轧机组都有哪些在线质量监控系统?

答:在连轧机前台备有测温装置,可以检测毛管温度,在连轧机后台备有在线测厚及测长装置,可以对钢管的出口温度、长度、壁厚、外径进行测量。此装置可以对钢管的壁厚进行截面方向不同角度的数据进行采集,以壁厚曲线的形式进行反馈,从而对轧机调整提供参考。

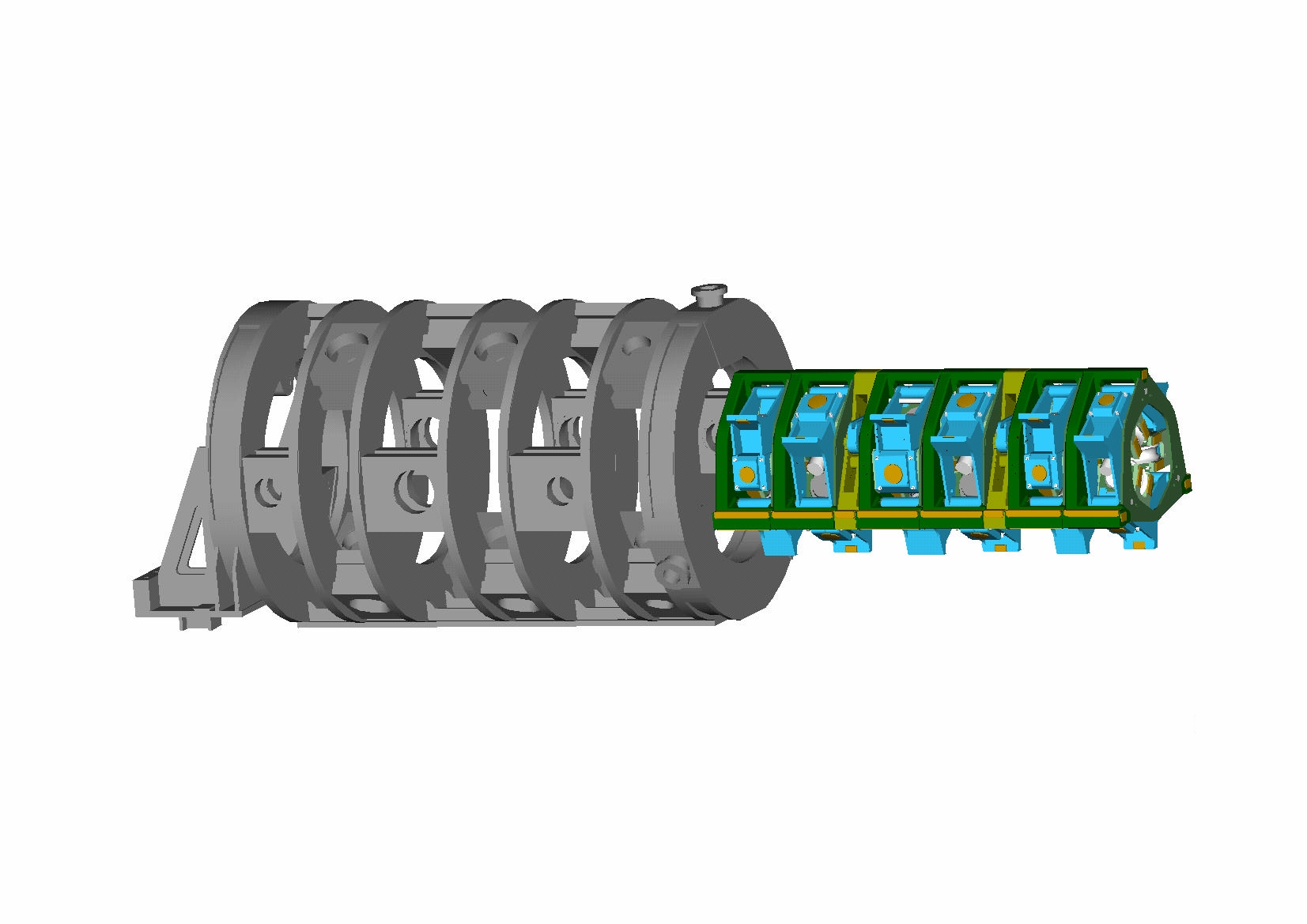

11 可调式脱管机有哪些优点?

答: 脱管机采用单辊单电机单独驱动,每个轧辊配有单独的压下缸控制辊缝,实现轧制循环中的打开和闭合。以便芯棒在每个轧制周期结束时,可以从连轧后台通过,到达后台的冷却站。通过液压压下系统的控制,按照不同的钢管规格,设定不同的脱管机压下量,使脱棒过程保持稳定。

可调式脱管机的设计成功,使芯棒在轧制结束后通过轧机释放成为可能,大大缩短了轧制节奏。同时减少了芯棒循环区域的占地面积,省略了部分辅助设备,从而降低了工程造价。

另外,通过对单机架辊缝值的调整,可以更好的控制荒管的外径精度,保证了减径量较小的终轧产品的外径精度。

图5-35 可调式脱管机轧辊示意图

12 为什么说PQF三辊式限动芯棒连轧机组轧制节奏高于传统限动轧机?

答:PQF三辊式限动芯棒连轧机组配备有可调式脱管机,在轧制过程结束后芯棒从前台释放,通过整个轧制线到达连轧后台,从而省略了传统限动芯棒轧机轧制结束后芯棒从前台返回并翻出的过程。使得设备运转周期大为缩短。

13 PQF三辊式限动芯棒连轧机组辅助设备的先进性是什么?

答:PQF三辊式限动芯棒连轧机组辅助设备的优点在于控制手段先进,由于大量采用了比例阀结合位置传感器的液压缸驱动方式,提高了设备的定位精度和定位速度。设备构造简单,易于维护。轧机辅助设备位置设定的关键值可以与轧制规格直接挂钩,大大省略了人工输入的时间。同时,液压缸位置传感器的反馈数值精确,可以是轧机辅助设备运行状态得到很好的保持与监控。有利于故障判断和周期点检定修计划的实施。

14 PQF三辊式限动芯棒连轧机组质量控制的优越性在哪里?

答:PQF三辊式限动芯棒连轧机组可以在长度方向和截面方向对钢管的壁厚和外径进行精确的控制,从而确保了终轧产品的壁厚精度。结合在线质量和生产过程控制系统的使用,使每一只钢管的生产过程得到稳定的控制。数字化的生产过程数据采集全面、精确,有利于工艺改进和质量问题分析。使工艺研究有据可依。

15 为什么说PQF三辊式限动芯棒连轧机组在轧制高合金钢及超薄壁钢管方面更有优越性?

答: 综前所述,三辊式限动芯棒连轧机组孔型闭合程度好,轧机刚性强。变形过程更加稳定,因此,可以解决高合金钢生产过程中出现的高温塑性差,变形抗力高,轧制工具容易粘钢等难题。为批量生产高合金钢创造有利条件。

在轧制超薄壁钢管的过程中,PQF机组可以发挥出轧制过程稳定,凸缘处金属流

量与槽底金属流量差异小的优点,可以有效控制孔洞和内表面拉凹缺陷的产生。由于连

轧前台的紧凑式设计。使得毛管温度差异小,轧制过程更加稳定。

16 PQF轧机调整要点

1) 注意配合好压下量和速度的关系:

轧制新规格前,按照轧制表输入轧机的各项控制参数后进行轧制,过钢后应立即对轧制力曲线进行分析,一般来说,仅仅需要微调即可。

在调整过程中需要按照连轧机秒流量相等的原则进行调整。第一步,需要对轧制力水平进行判断,依据轧制力偏高或偏低,决定辊缝调整量的大小。对第一变形机架轧制力的判断尤其重要。连轧第一架轧制力的高低,除受堆钢和拉钢条件的影响之外,还受毛管几何尺寸的变化影响。毛管截面积较大时,连轧压下量相对较大,轧制力也因此偏高。若毛管偏厚,从毛管长度上可以较明显的反映出来。此时,要结合第二架轧制力判断毛管是否偏厚。若连轧一架轧制力总体水平偏高,而二架轧制力正常,同时毛管长度短于理论计算长度,可以判断毛管偏厚。针对此状态的调整,一方面要求上游机组进行相应调整以外,可以采用将第一架转速适当降低的方法缓解第一架的堆钢轧制状态。对于PQF轧机来说,由于孔型封闭的较严,建议采用微张力的轧制状态,以防止金属在孔型凸缘处挤出量偏大形成缺陷。

2) 掌握好连轧机终轧长度与理论计算长度之间的关系,使调整尽快一步到位。

在使用PSS系统生成连轧机组轧制表时,需要按照来料长度对荒管长度进行精确计算,当新规格开始轧制的前几支,需要对荒管长度实际值和理论数据进行比较,按照长度差异估算荒管壁厚的调整量。对荒管长度的估算可以采用重量守恒的原则。此时的连轧调整可以采用整体调整的方式,一般情况下工作机架的调整量要稍大于精轧机架的调整量。以避免精轧机架工作状态不稳定影响产品精度。精轧机架轧制力偏低或偏高都会影响产品精度。轧制力偏高,则机架有可能处于过充满状态,需要适量加大上游机架的压下量。轧制力偏低,则机架有可能处于欠充满状态,需要适量减少上游机架的压下量。

3) 掌握好“对称”原则。

“对称原则”指的是,由于各个机架孔型的交错布置,单数机架和双数机架的调整量要单独考虑,同时又要有机的结合。当壁厚精度发生对称性差异时,可以考虑对不同轧制方向上的轧制机架进行单独调整。以修正上述差异。

17 锥形芯棒在使用上有什么优点,如何使用锥形芯棒进行生产?

答:PQF三辊式限动芯棒连轧机组在生产薄壁钢管时使用锥形芯棒进行生产,其优点如下:

1) 使用锥形芯棒,可以有效降低限动力,从而保证轧制过程稳定。实际数据分析表明,使用锥形芯棒,限动电机扭矩比同规格圆柱型芯棒低10%左右。

2) 使用锥形芯棒,在轧制过程中可以有效降低芯棒表面与轧件的摩擦力,从而降低芯棒表面温升,有利于提高芯棒的使用寿命。

3) 使用锥形芯棒有利于PQF终轧后脱棒,在终轧后轧件内表面与芯棒间间隙相应加大,从而使脱棒变得更加容易,使用锥型芯棒可以有效防止薄壁管生产中频繁出现的工艺抱棒问题。轧制过程更加稳定。

因为锥形芯棒在长度方向存在锥度,芯棒外径沿长度方向发生了变化。如果不采取相应的措施,在生产过程中将不可避免的发生钢管壁厚沿长度方向上的壁厚不均,因此,使用锥形芯棒需要配合液压压下缸的精确控制。当使用锥形芯棒时,须同时使用液压压下缸的伺服控制系统进行精确控制。同时,在设定各机架的压下量时须要精确计算芯棒的工作区。以配合辊缝计算。当锥形芯棒轧制开始时,压下缸控制系统沿芯棒锥度斜率精确设定打开行程斜率,这样,可以有效补偿钢管因芯棒锥度造成的壁厚变化。

实践证明,使用锥形芯棒配合液压伺服压下控制轧制的钢管,与使用圆柱型芯棒轧制的钢管在壁厚精度上的区别很小。

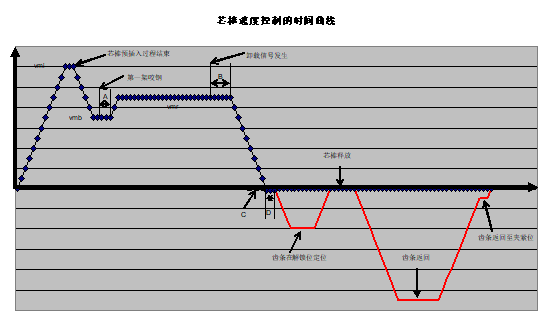

18 PQF三辊式限动芯棒连轧机组的芯棒速度控制有何特点?

答: PQF三辊式限动芯棒连轧机组芯棒限动系统的设计充分体现了尽量缩短轧制周期和芯棒在毛管内的待轧时间的工艺目的。在芯棒速度控制上实现了芯棒预穿过程、咬入过程和限动过程限动齿条速度变化的”无缝连接”。在轧制开始时,毛管在夹送辊带动下实现送钢。同时,限动齿条以预插入速度完成芯棒预插入。限动齿条完成预插入后立即降至咬入速度。完成咬入过程后立即将限动齿条速度升至限动速度。这几个步骤,需要依靠对齿条电机极为精确的速度控制才能完成。此过程的实现,体现了当今电机速度精细化控制的先进科技水平。

在工艺参数的计算上也极为严密,因为采用了预插入速度控制代替了限动齿条坐标

控制,在进行工艺参数的计算过程中需要精确计算预插入速度和限动速度以及齿条定位

坐标。

由于采用了速度控制代替坐标控制的手段控制芯棒限动过程,减小了各个步骤之间因为速度变化过大导致的冲击载荷。在芯棒限动控制上体现了新的科技进步。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

问你们买钢管,是不是联系:13337883086?