Fe-C二元合金碳的多相化学态

Heterogeneous Chemical State of Carbon in Fe–C Binary Alloys

Fe-C二元合金碳的多相化学态

在本研究中,我们使用空间分辨率约为50 nm的扫描透射x射线显微镜来研究Fe-C合金中碳的化学状态的二维映射。在x射线吸收图像中,通过碳1s→2p激发,发现了由铁素体(α-Fe)和θ -Fe3C组成的层状结构(珠光体),间距约为100 nm。可以清楚地观察到,碳在θ -Fe3C中存在两种以上的化学状态,这与微观织构有关。珠光体中粒状θ -Fe3C和片层状的θ -Fe3C的化学状态存在差异,这可能与θ -Fe3C的织构和形貌有关。为了考虑这种差异的根源,我们假设θ-Fe3C结构晶胞畸变和晶体各向异性,进行了第一性原理计算。结果表明,层状θ-Fe3C晶体结构的各向异性和层状θ -Fe3C内部的晶格应变不能解释这种差异,需要考虑其他因素。

关键词:铁碳合金;微观结构分析;第一性原理计算;x射线吸收;x射线显微镜;化学状态

1. 引言

钢制品的力学性能因其应用而异。根据不同的需要,对加热和轧制过程中温度控制模式和添加元素的类型和数量进行相应的控制。[1]碳是控制钢的力学性能最重要的元素之一,它以固溶体或偏析元素和碳化物的形式存在于钢的组织中,[1]尽管通过透射电子显微镜电子能量损失光谱(TEM-EELS),[2]电子探针微观分析,[3]和三维原子探针断层扫描(APT),[4,5]有很少的研究集中在碳的化学状态(例如,化学键种类和键距)。[6~9]此外,在电子显微镜中,由于电子束照射,测量室中的碳氢分子吸附在试样表面,造成污染,使试样中碳的化学状态难以量化和分析。G. F. Bastin 等人[10]和W. Lengauer等人[11]报道氧气的分布可以用来净化试样表面。然而,需要注意的是,氧气可能是试样表面的另一种污染或损伤的来源,而且可能无法完全清除试样表面的污染。此外,即使激发效率优于电子束,传统的x射线吸收光谱也难以评价单相碳化物的详细化学状态,这是由于单相碳化物很难合成,而常规x射线吸收光谱的空间分辨率不足以研究钢组织中的碳化物。

虽然x射线吸收光谱的空间分辨率大约是电子显微镜的10-50倍,但它比基于电子的技术如TEM- EELS更能定量地研究化学状态。[12]根据它们从基态到激发态的激发效率,在化学状态分析方面,x射线优于电子束。[13]此外,最好使用x射线吸收显微镜进行化学状态映射,以调查碳从固态碳化物中分配到何处,与电子显微镜的衍射测量相比,这种固态碳化物中几乎没有晶体含量。这是因为用衍射测量方法很难揭示非晶态碳的局部信息。另一个优点是,x光吸收光谱同时提供表面(探测深度的几到几十纳米)和块(探测深度是试样薄膜厚度(在本项研究约80nm)),试样的信息通过不同的实验几何图形,如透射和转换电子产额(CEY)方法;这对于表面容易氧化和/或被碳污染的金属试样尤其重要。

因此,在本研究中,我们重点研究空间分辨率约为50 nm的扫描透射x射线显微镜(STXM)。我们通过STXM获得了碳K-edge的x射线吸收图像,以识别珠光体中铁素体和θ-Fe3C的层状组织,间隔约为100 nm。在这个研究采用的是最合适的试样,使用STXM来评估碳钢的化学状态的有效性映射,因为它由多个微观结构,如粒状的碳化物、金属层状微观结构(即低碳固溶体)和碳化物(包括高碳)。我们也进行二维碳表面化学状态映射(在几到几纳米)和在Fe-C合金基体内(试样厚度约80nm)同时使用扫描透射电镜成像和CEY方法,从而净化试样表面氧化和/或污染的影响。用透射法测量x射线透射率(见公式1和公式2),转换电子产额用CEY方法测量(见2.3章讨论的公式3)。因此,透射法和CEY法的探测深度分别为薄膜试样的厚度(本研究约为80 nm)和几个nm。结果表明,在Fe-C合金中,晶粒状的θ-Fe3C与片层状的θ-Fe3C的碳K –edge光谱不同。为了确定这种差异的来源,我们通过假设θ-Fe3C结构单晶胞的畸变和晶体各向异性进行第一性原理计算,得出了θ-Fe3C晶体结构的各向异性和层状θ-Fe3C内的晶格应变。

2. 实验

2.1. 试样制备

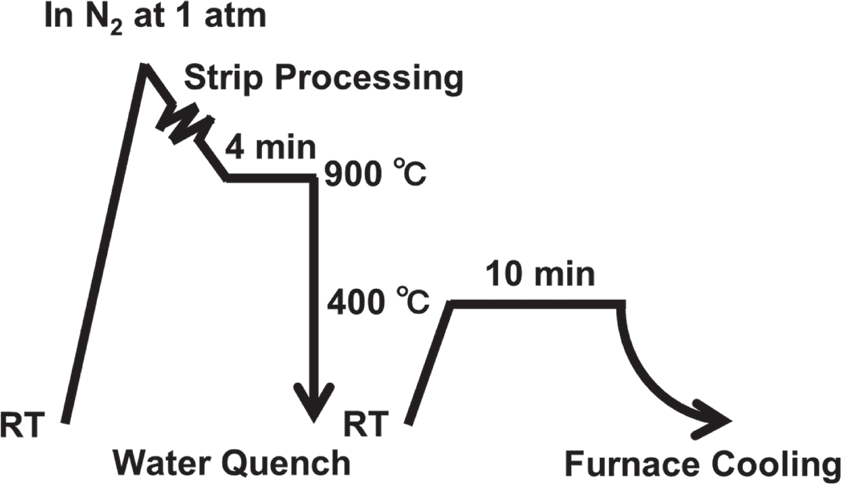

试样的初始成分为Fe-1.48C-0.005Si-0.032Al-0.0008N(mass%),热处理后的最终成分与初始成分相似。采用真空熔融法制备使用,如图1所示。样品在常压下的N2气氛中熔化,轧制至长220mm ×宽100mm ×厚1.6 mm尺寸,加热到900℃保持4分钟,然后水冷。然后在400℃下回火10分钟,随炉冷却,于是具有了珠光体组织,是由铁素体和θ-Fe3C组成的片层组织。此外,通过聚焦离子束(FIB)处理制备了一个约10 μm × 10 μm × 100 nm的薄试样,并通过氩气铣削去除该处理损伤的表面层。最后,将试样厚度调整到约80 nm。

图1 试样的加工历程和条件(初始原料在1个大气压中使用氮气熔化,然后浇铸轧制,在900℃温度下保持4分钟然后水冷,再加热到400℃保持10分钟,随炉冷却下来。)

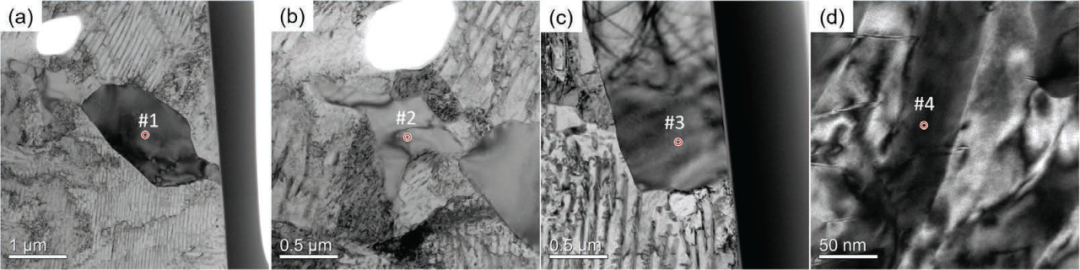

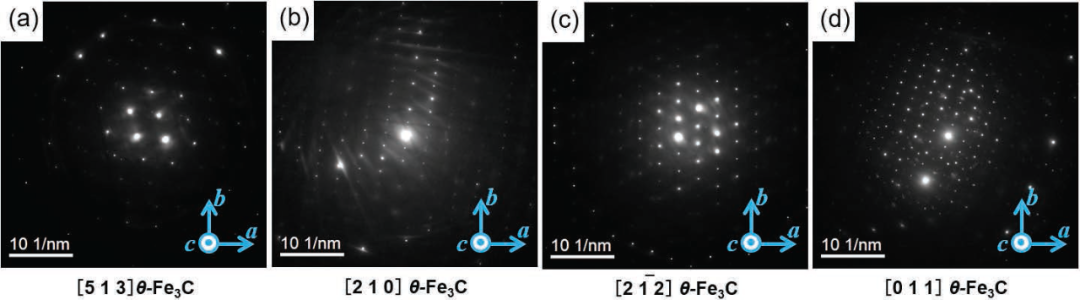

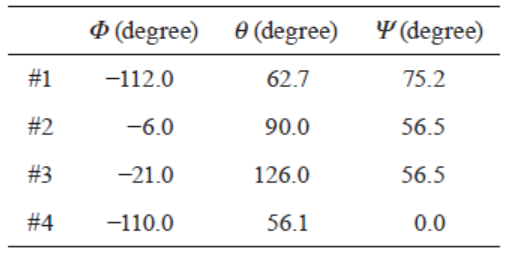

2.2. 电子衍射测量

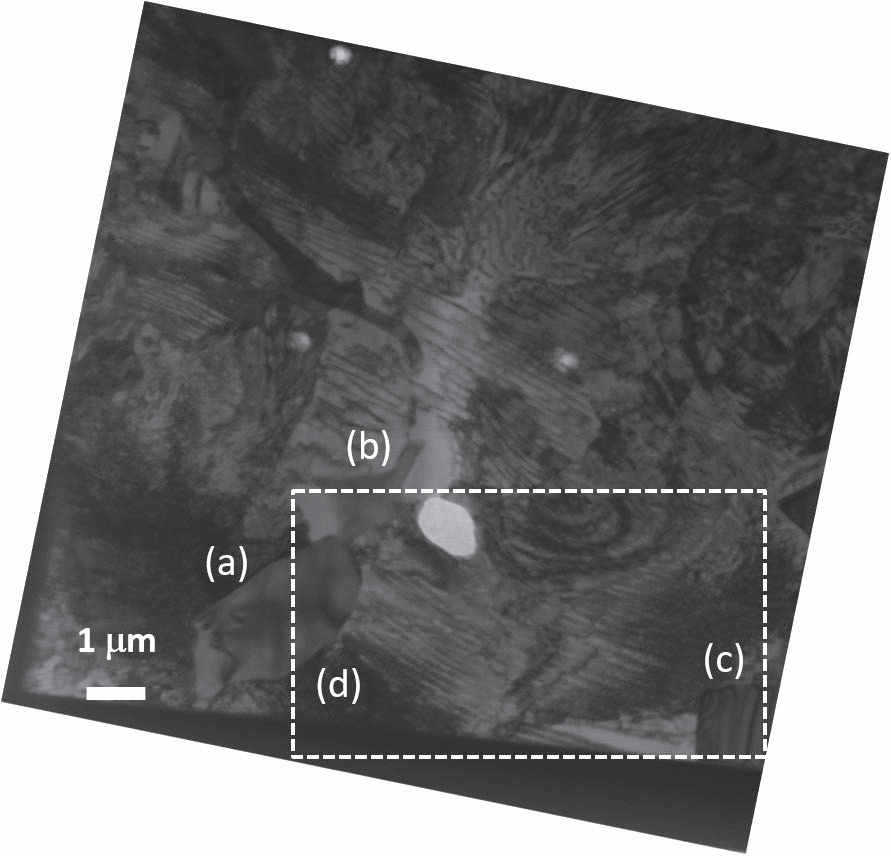

为了确认试样中生成的总体晶体的晶体结构,我们使用TEM在不同试样位置进行电子衍射测量,如图2 (a)到2 (d),在图 (a)、图(b)和图(c)对应点的粒状的θ-Fe3C,而(d)对应于一个层条状θ-Fe3C。试样的电子束衍射条纹位置在图2 (a)到 2 (d)表示在图3 (a)到3 (d),分别,这表明,沿法线方向的晶体取向的薄膜试样的表面点在图2 (a)到图2 (d)分别为[513],[210],[212],和[011]。图2中1 - 4处每个单元位置的欧拉角(Φ、θ、Ψ),如表1所示,其中Φ、θ、Ψ分别表示图3中围绕a、b、c轴的旋转角。在1 ~ 4号位置测量衍射图之前,θ/Φ方向分别旋转5.0°/1.0°、5.0°/1.0°、5.0°/5.0°和8.0°/3.0°,为了获得较低的θ- Fe3C的衍射图,便于确定平行于入射x射线的θ- fe3c的晶体取向。层条状方向不均匀,薄膜试样厚度约小于100 nm。如上所述,该试样的粒状颗粒由θ-Fe3C组成,片层结构的成分确定为铁素体和θ-Fe3C。

图2 (a)、(b)和(c)粒状θ-Fe3C和(d)片层状θ-Fe3C的TEM图像。

图3 图2(a)到图2(d)中#1-4点的电子衍射图像。

表1 图2中各试样位置(即#1-4号)θ-Fe3C的欧拉角(Φ,θ,Ψ),作为旋转参考的笛卡尔坐标系是图3所示的坐标系

2.3. STXM测量

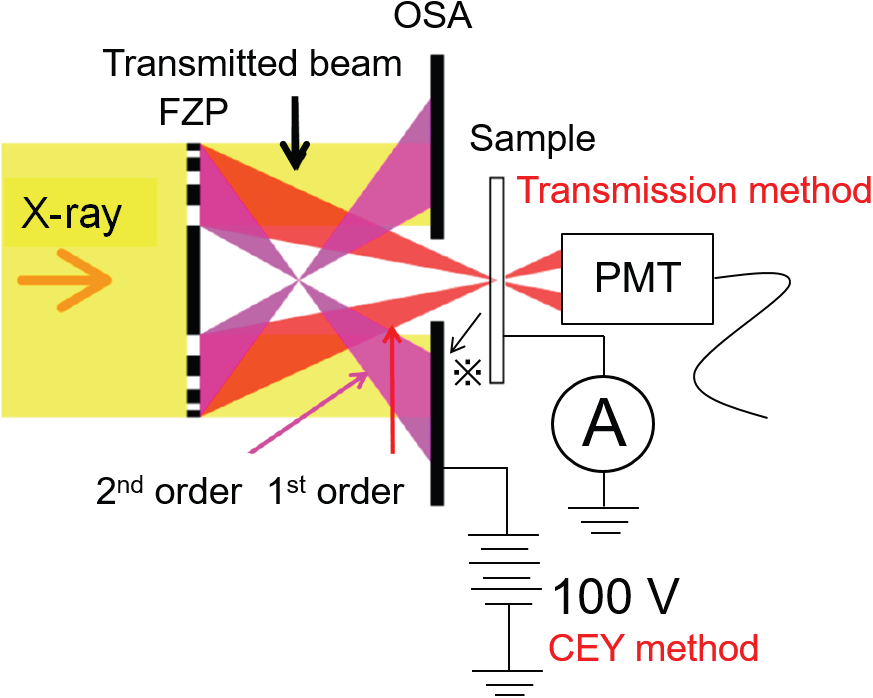

在光子工厂(PhotonFactory)的BL-13A上使用紧凑扫描透射x射线显微镜(cSTXM)[14]进行STXM测量,这使我们能够同时使用透射和CEY方法获得空间分辨率约为50 nm的x射线吸收光谱。cSTXM的光学系统示意图如图4所示,利用菲涅耳波带板(FZP)将x射线束聚焦在约50nm处。在实验中,测量室内采用1.0 ×104 Pa压力的氦气气氛,以保持良好的导热性。每种测量方法的细节如下所述。[15]在透射法中,用光电倍增管测量了通过薄试样前后的x射线吸收比,透射法检测到的信号包括线性吸收系数和试样厚度的信息。假设透射前后的x射线吸收强度分别为I0 (E)和I (E),其关系如公式1所示,其中μ (E)为线性吸收系数,t为样品厚度。得到的光密度(OD)的能量依赖性如公式2所示,它是线性吸收系数与样品厚度的乘积。I0 (E)是测量时不经过试样直接进入探测器的x射线吸收强度。

图4 cSTXM中的传输方法和CEY方法原理图。有关缩略语,请参阅本文

另一方面,CEY方法的原理是基于x射线吸收强度与俄歇电子数成比例的事实,当试样用x射线照射时,通过对有序排序孔径(OSA)施加电压,检测试样表面产生的俄杰电子和cSTXM腔内与氦原子碰撞的二次电子作为试样电流。OSA安装在试样上游,只允许来自FZP的一阶衍射光通过,光电子与氦原子的碰撞过程(图4中标记为※)为公式3所示的反应。

在基于CEY的测量中,通过施加100 V的电压来检测电子。这种方法对试样的表面状态很敏感,因为电子脱离表面约2 - 3纳米。[16] CEY的信号强度是反比于x射线I0(E)强度,正比于辐照前和电流通过试样后i(E)检测电流,(原文表达正比和反比好像有误)表达为公式4。

本研究的目的是研究碳的化学状态取决于试样的形态(如块状或片层状)的差异,并使用透射法和CEY法比较表面和块状之间的化学状态差异。在本研究中,研究了使用铁L-edge和碳K-edge透射法以及CEY方法获得的光谱。铁L-edge和碳K-edge测量的停留时间分别为10 ms和50 ms。

2.4. 第一性原理计算

为了计算x射线吸收光谱(XAS),在密度泛函理论(DFT)计算优化θ-Fe3C结构后,利用优化后的结构进行了全势多重散射理论(FP-MST)计算。在DFT计算中,除典型的θ-Fe3C(即无应变)外,还计算了θ-Fe3C在b轴延长1%、5%和10%时的XAS谱,以验证晶格应变的影响;利用投影增强波(PAW)方法,利用维也纳从头算程序(VASP)进行了计算。[17,18]交换相关势采用广义梯度近似的Perdew-Burke-Ernzerhof泛函(GGA-PBE),[19]波函数截止能量为550 eV。对于倒晶格点,用Monkhorst-Pack[20]方法除以倒晶格间距,得到10 × 10 × 10网格。计算了各原子受力低于0.1eV/nm时的结构优化阈值。

基于上述结构,利用真实空间多重散射(real space multiple scattering, RSMS)计算了XAS模拟光谱。由于物质在光谱过程中是光激发的,所以需要物质的激发态Ff的信息,以及基态的信息。对于内壳激发光谱,在x射线吸收过程中,利用电偶极子近似和吸收系数μ (ω)可以观察到x射线吸收系数对波长(即能量)的依赖关系,可以用以下公式表示:

式中, Ef分别为基态及其能量,激发态及其能量。ϵ是x射线偏振矢量。包括一个态函数,它涵盖了固体中光电子的散射过程,内壳空穴的屏蔽效应,以及交换相关势等多体效应。因此,利用依赖于光电子能量的光势Σopt,可以描述为:

在本计算中,原子的光势是用包含Hedin-Lundqvist(HL)势虚部的光势来计算的,[21]同时,基态势是由HL势得到的每个原子的电荷密度叠加产生的。对于激发态,通过将1s内壳层电子跃迁到未占据态而只稳定价态来引入核霍尔效应,这被称为冻结核近似。由冻结核近似得到的激发态电势仅在原子级范围内自洽求解,而整体电势则由各原子的电荷密度叠加而得。由于计算方法处理的是畸变晶体系统,如正交晶体,因此采用了全势实空间多重散射(FP-RSMS),其中使用了FPMS软件包。[22]这种方法中,通过用Voronoi多面体划分散射点之间的区域,可以在计算系统的整个区域内定义势。此外,为了提高计算收敛性,引入了空晶胞(EC)。铁的散射中心半径为0.14 nm,碳和EC的散射中心半径均为0.1 nm。每个散射点的散射波从1到4,用于计算的簇半径为0.8 nm(约300个原子)。通过确定谱形的收敛性来确定这些参数。此外,通过将所有系统的表面平均势近似于真空水平,对计算谱的能量轴的相对关系进行了校准。由于碳K-edge激发过程的寿命为0.1 eV(半最大值处全宽[23]),所有计算的光谱也通过洛伦兹函数进一步展宽。

3. 结果与讨论

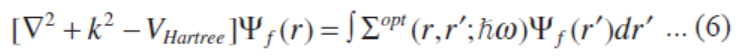

一个薄膜样本的透射电镜TEM图像如图5所示,其中(a) - (d)分别对应于图2(a) - 2(d)的区域。另一方面,图5中白色虚线区域280.0 eV(即碳K-edge吸收前的能量)和285.4 eV处的OD图像分别如图6(a)和图6(b)所示。同时,将图6(b)减去图6(a)得到的残差图像如图6(c)所示。图6中的图像是在30 nm/像素下测量的。在图6(a)中没有观察到片层状组织,这在图5中得到了证实,而在图6(b)中观察到明显的珠光体片层状组织,在图6(c)中可以清晰地观察到微观组织。因此,通过STXM对碳K-edge的OD对比可以识别出间隔约为100 nm的珠光体微观结构。这是首次报道用x射线显微镜在纳米尺度上观察Fe-C合金的微观结构。OD图像的对比度受元素的化学结构的影响。然而,它对晶体取向和缺陷不敏感,这强烈影响了TEM图像的对比度。

图5 薄膜样本的TEM图像。(a) - (d)分别对应于图2(a) - 2(d)中的区域。白色虚线表示STXM的观测区域

图6 (a) 280.0eV(pre-edge)的x射线吸收图像,(b) 285.4 eV的x射线吸收图像,(c) (a)和(b)之间的残差图像,(a) - (c)在30 nm/像素测量。 #1-4分别显示了图2(a) - 2(d)所代表的区域。图2(a)中的W为FIB处理保护层的钨

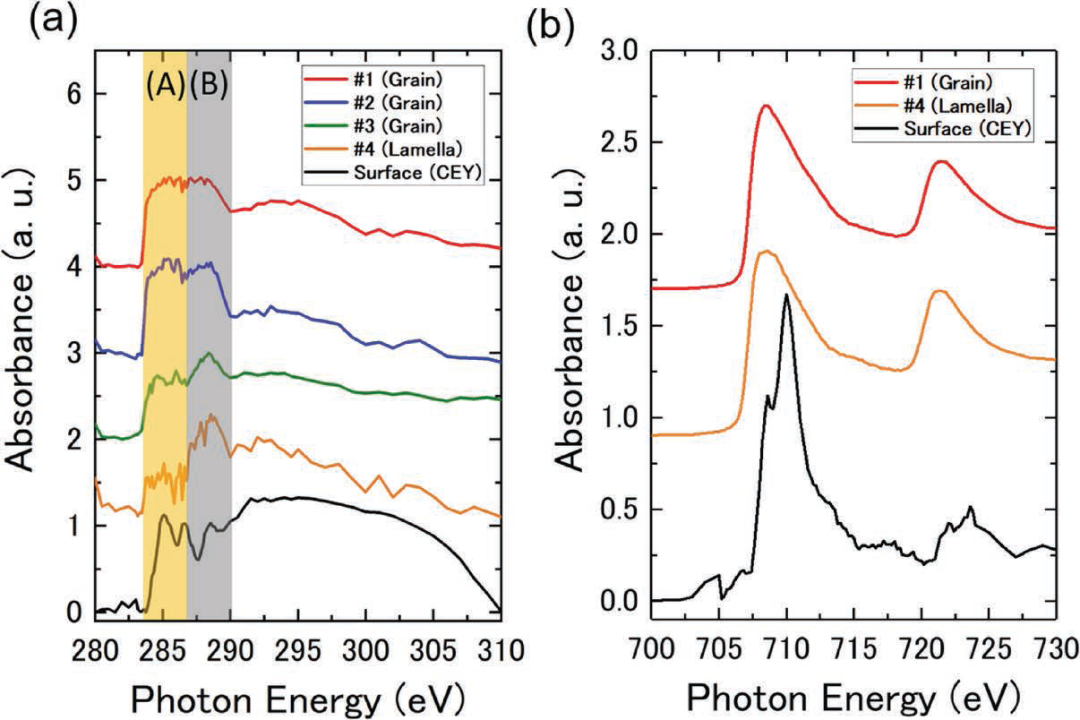

透射法测得的晶粒状θ-Fe3C和珠光体微观结构的XAS剖面,以及CEY法测得的表面,如图7所示。透射法得到的图6(c)中#1-4号附近区域的碳k边和CEY法得到的样品表面的碳K-edge如图7(a)所示。CEY方法中的光谱来源于薄膜表面的STXM 观察到的碳K-edge和铁L-edge的吸收。这些光谱正常是在288.2 eV处。在CEY光谱中,有来自碳氢化合物官能团的峰,如乙醇(约287.0 eV)和乙醛(约288.0 eV)。[27]而在283.0-290.0 eV的能量范围内存在两个较宽的峰值。在EELS试验中,发现了类似碳K-edge吸收光谱形状数据。[7] 自CEY频谱珠光体区域大约是相同的粒度的θ-Fe3C区域,表面的碳K-edge光谱所代表的整个表面的平均光谱薄膜试样。晶粒和层状θ-Fe3C的OD强度也不同。在接下来的初试中,为了简化计算,假设所有的污染层都是乙醇,密度与液体相同(即0.789 g/cm3, 46.07 g/mol);假设样品表面的污染层厚度为1 nm。如果污染层的实际厚度大于1nm,由于CEY方法的探测深度,这只是几个纳米数量级,铁CEY光谱不会发现。[16]单位面积污染层的摩尔数(ncon) 为ncon= 0.789×10−7g/cm2= 0.171×10−8摩尔/ cm2,而污染层单位面积碳原子Ncon含量为Ncon= 0.514 × 1015。在同一过程的珠光体组织,单位面积上的摩尔数nsam= 0.115×0.430×10 - 6摩尔/cm2= 0.495×10−7摩尔/cm2,而珠光体钢的碳原子nsam = 0.745×1016(渗碳体比例分数是11.5%,这是平衡态的初始试样的成分);试样厚度约为80 nm,密度为7.73 g/cm3,摩尔质量为179.4 g/mol。Nsam/Ncon之比大于14。我们得出结论,在珠光体微观结构中检测到的碳来自于θ-Fe3C,而不是在铁素体内,因为在珠光体中作为固溶体元素的碳原子量初始试样成分平衡状态下质量是小于0.01%的。珠光体微观结构中碳的吸收光谱很大程度上反映了碳原子不在污染层中,而在试样的珠光体微观结构中。

图7 (a) 图6(c)中的# 1 – 4区域中碳K-edge光谱的传输模式和CEY模式下试样表面,(b) 图6(c)中的# 1和# 4区域铁L-edge光谱传输模式和薄膜试样的CEY模式

图6(c)中#1和#4的铁L-edge光谱如图7(b)所示,它代表了透射法和CEY法试样的表面,在708.0 eV下归一化。由于珠光体区域的CEY光谱与粒状的θ-Fe3C区域的CEY光谱近似相同,因此表面的铁L-edge光谱也反映了薄膜试样整个表面的平均光谱。作为对详细讨论的初步检查,考虑了表面氧化和/或污染的影响。通过透射法比较珠光体区域和粒度θ-Fe3C区域的光谱,发现珠光体区域的光谱中同时存在铁素体和θ-Fe3C,因此,珠光体区域的光谱分别在约708.0 eV和723.0 eV时,在高能量侧呈现为双肩结构曲线。尽管在拖尾方式上有些不同,但观察到的行为是相似的。两种光谱中几乎都没有氧化铁。CEY法得到的710.0 eV的峰值强度高于透射法得到的峰值强度。因此,样品表面被氧化,然而,当我们用透射法考虑光谱时,表面氧化的影响可以忽略不计。

此外,还讨论了Fe-C合金各微观组织(晶状和片层结构θ-Fe3C)中碳的化学状态。θ-Fe3C中存在两种以上的化学状态:(A) E =283.0-286.5 eV, (B) E = 286.5-290.0 eV,如图7(A)所示。在珠光体中,粒状θ-Fe3C和层状θ-Fe3C的化学态比值不同。此外,珠光体中粒状θ-Fe3C的碳K-edge谱与片层状θ-Fe3C的碳K-edge谱也存在差异,这可能与θ-Fe3C的微观结构和形貌有关。

为了确认珠光体微观结构的碳K-edge谱是否真正反映了珠光体微观结构而不是表面污染,我们比较了表面污染层和珠光体微观结构区域的碳含量。图7(a)中晶粒和层状θ-Fe3C的光谱差异可能是由于θ-Fe3C粗晶粒形成过程中产生的应力和缺陷以及层状组织造成的。Taniyama等人[25]和Kosaka等人[26]报道珠光体中的θ-Fe3C在b轴方向上发生弹性变形,从几个百分点到几个百分点。因此,为了确定珠光体和块粒θ-Fe3C碳k -边光谱差异的来源,我们进行了第一性原理计算(即PAW方法,VASP)和多次散射计算(全电位法,FPMS)。计算条件如下:

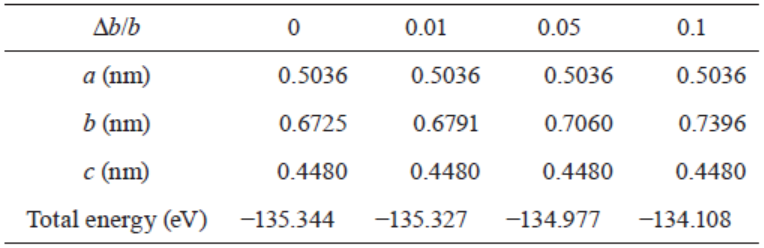

我们检查了以下情况:(1)Δb/b变化的比例(表2);(2)假设图8所示的每个晶体平面都经过x射线照射。前者对应于应力效应,后者对应于θ-Fe3C晶体各向异性的评价。在这些计算中,晶格参数a和c是固定的。

表2 第一性原理计算的晶格参数和总能量

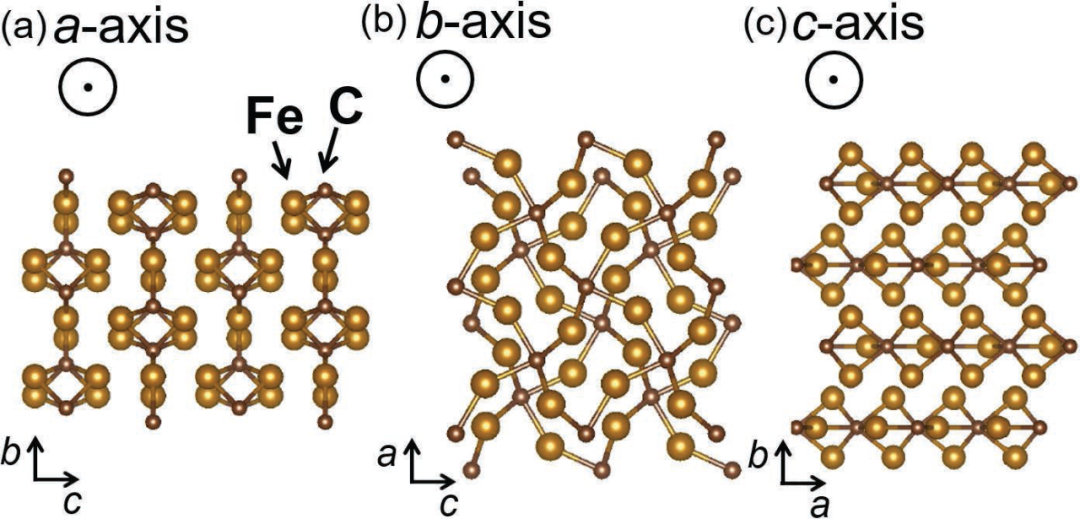

图8 (a)从a轴、(b) b轴和(c) c轴上看θ-Fe3C的晶体结构

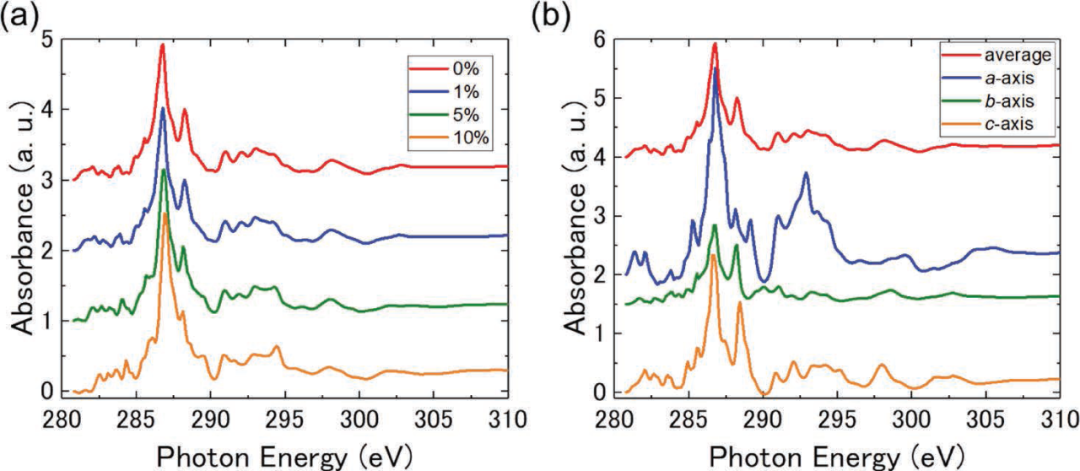

首先,在表2所列的四种应力条件下,计算θ-Fe3C的碳K-edge光谱。在这些计算中,假设计算系统是一个单晶,它被非偏振x射线照射。结果为x射线分别从a-、b-和c-轴照射时的平均光谱。结果如图9(a)所示,约288.2 eV的峰值强度随着变化率Δb/b的增加而降低。如图8(a)所示,θ-Fe3C的晶体结构由堆栈面组成,包括沿b轴的碳原子,它们位于棱柱每个角上由6个铁原子组成的三角棱柱中。b轴的扩张主要是由于两个平面之间的距离,而不是由于三棱柱的增加。因此,约288.2 eV的亚峰强度随界面距离的增加而减小;此外,与碳有关的键位于平面之外。换句话说,可以定性地理解,平面之间的键不仅来自Fe-Fe键,也来自C-C或C-Fe-C键。此外,源于碳1s的XAS的强度与碳2p的未占据态的密度近似成正比。

图9 (a) Δb/b改变+ 0,1,5和10%时θ-Fe3C的碳K-edge光谱;(b)假设x射线从图8中指定的(a)到(c)每个方向照射的碳K-edge光谱。在计算(a)和(b)中,沿每个轴分别假设非偏振x射线和偏振x射线

根据计算出的光谱,起源于垂直于b轴的平面之间C-C和C-Fe-C键相对于起源于垂直于b轴平面内的Fe-C键约为286.0eV显得较弱,代表主要的峰值。这是因为在不改变b轴晶格常数的情况下,晶格参数不变(图8(b))。因此,平面内的键并不强于在平面上的键和占据统治地位起源于Fe-Fe的金属键。此外,该体系中Fe-C键的一个特征是,垂直于b轴的Fe-C薄片之间的键归属于高能侧的峰,相比较在薄片垂直于b轴的键,碳的2p电子在片层之间的结合可能比在片层内更加紧密。这些特征可能导致θ-Fe3C的弹性各向异性。然而,实验中得到的光谱形状无法通过这些计算重现,因为285.0 eV的峰强度与288.0 eV的峰强度相等。Taniyama等人[25]和Kosaka等人[26]表明在珠光体中θ-Fe3C的Δb/b比值增大,根据计算结果,粒状珠光体在288.0 eV处峰值可能更强,这些计算结果与Yoshimoto等人[9]报道的结果相似,与他们的结果一致。

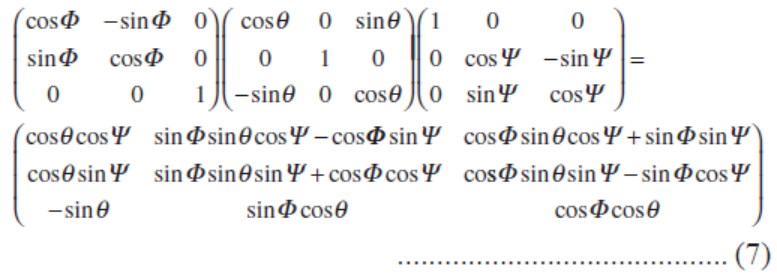

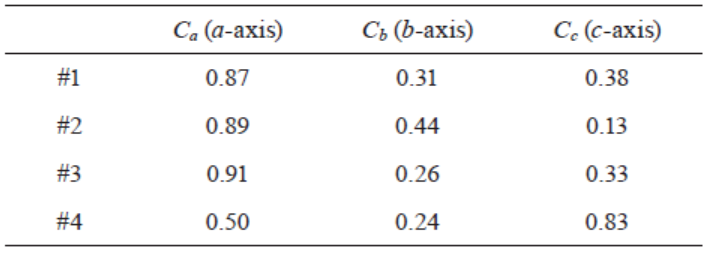

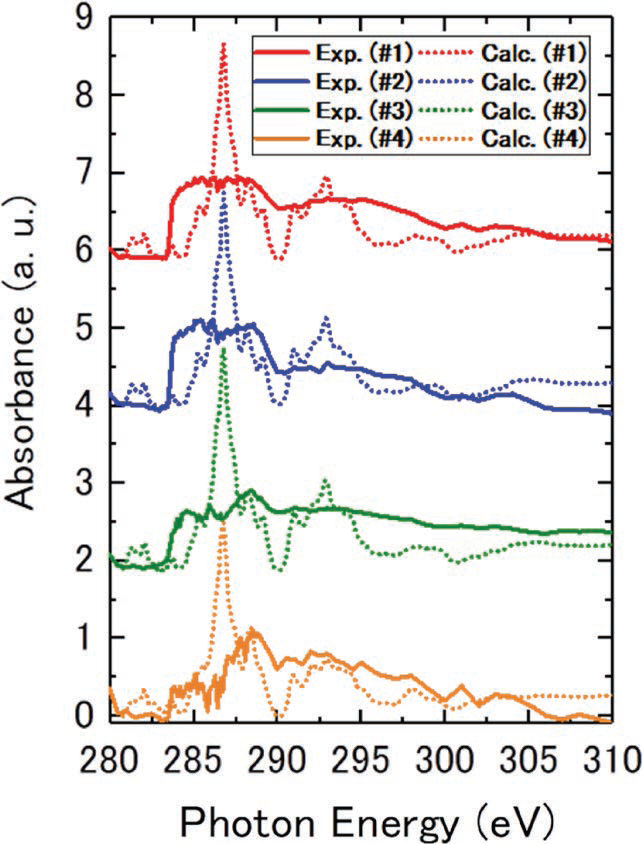

第二,假设x射线照射每一种情况下得到的碳K-edge光谱如图9(b)所示,在这些计算中,假设偏振x射线是沿着每个轴。对于晶体各向异性的影响,约288.0 eV处的峰值强度是敏感的,但无法重现实验结果的差异。因此,观察到的珠光体微结构和晶粒θ-Fe3C的化学结构(即碳K-edge光谱的形状)的差异不能仅用应力或晶体各向异性来解释。在未来,我们将进行考虑晶体缺陷的计算,并讨论θ-Fe3C的化学状态的起源与微观结构的关系。从表1的欧拉角来看,图2(a) -2 (d)中各区域各光谱的系数可以看作是图9(b)中平行于每个轴向的x射线照射所得到的光谱的线性组合。这些系数的计算如下:利用公式(7)将图3(a)中的笛卡尔坐标系(即(a 0 0)、(0 b 0)、(0 0 c))的基向量旋转欧拉角(见表2),其中a、b和c为θ-Fe3C的晶格常数;线性组合的归一化系数为(0 1 0)(即x射线的线偏振方向)用旋转矢量表示时的归一化系数。

这些归一化系数如表3所示。图7(a)中的实验光谱和使用这些系数计算的光谱如图10所示。即使考虑到b轴方向的应变和θ-Fe3C的晶体各向异性,实验中的碳K-edge光谱也无法通过计算得到。由于计算结果与Yoshimoto等人[9]的结果一致,我们假设在这些计算中不能考虑晶格缺陷等其他因素。光谱形状的差异表明同一θ-Fe3C的形态差异导致了碳的化学状态的变化,然而,这种差异的起源却无法解释清楚。

表3 欧拉角旋转后表示b轴单位向量(010)(平行于x射线电场向量)的晶胞向量归一化系数

图10 (实线)用STXM测得的碳K-edge光谱与图7(a)中的#1-4号碳K-edge光谱相同,(虚线)图2中θ-Fe3C在#1-4号碳各晶向内计算的碳K-edge光谱(无应力)

然而,上述实验和计算结果表明:在平行于b轴的面内(286.0 eV)和平面外(288.0eV),由Fe-C键引起的强度比存在差异,这取决于微观结构(粒状或片层)。换句话说,层状微观组织中面内的Fe-C键弱于晶粒中的Fe-C键。在微观结构形成的过程中,局部碳含量的分布取决于组织形态,这是一种已知的碳分配现象,[27]表明详细的晶体结构,如碳的位置占有位置可能是变化着的。在本研究中,片层组织只观察到一个视场,因此,在未来,为了验证上述信息,将会增加观测的数量。

4. 结论

为了研究钢中碳元素的化学状态,我们首先用STXM验证了钢的微观结构是否能够识别。利用碳K-edge光谱吸收,我们成功地在Fe-C合金中识别出粒状的θ-Fe3C和珠光体结构(片层间距约为100 nm)。此外,还证实了STXM在特定位置提取空间分辨率约为50 nm的特定元素的XAS光谱的可能性。

此外,为了比较表面和体内平均信息的差异,以及θ-Fe3C中碳的化学状态取决于形态(即粒状或片层)的差异,我们同时应用透射电镜和CEY方法对Fe-C合金的表面(厚度在几个纳米量级)和基体(厚度约80 nm)进行二维化学状态映射。粒状θ-Fe3C的碳的化学状态与Fe-C合金的珠光体组织有明显的差异。透射法得到的光谱来源于样品中的碳。

最后,为了检验这种差异的来源,我们进行了考虑b轴方向应力和晶体各向异性的第一性原理计算,这不能再现基于已报道的晶体结构模型的实验光谱。在未来,我们将进行计算,不仅考虑应变和晶体各向异性还有其他因素(如详细的晶体结构,如碳占据的位置),并考虑的起源不同化学状态的碳θ-Fe3C取决于微观结构。

借助于STXM仪器的研究,在空气暴露系统能够减少试样的污染,以研究铁素体和马氏体等材料中作为固溶体元素的碳含量较低。利用这个系统,我们可以研究碳的化学状态和成分分布之间的关系,以及在θ-Fe3C粒状颗粒应变的关系,这是传统技术如透射电镜无法实现,一般采用APT和TEM研究元素的空间分布和微观结构。然而,当必须考虑碳化物时,它们不具有在热处理过程中熔化的晶体结构,也不具有在晶界处Fe和碳之间的化学键,传统的微观结构和晶体结构的研究不足以确定碳在其力学性能中的重要作用。因此,在纳米尺度上分析钢(一种常见的结构材料)中碳的化学状态具有重要意义,这是功能材料研究的通用方法。对于化学结构的分析,同样的讨论也适用于钢中其他添加元素的分析。

致谢

感谢松本道明先生(新日铁科技有限公司)对薄膜试样的制造工艺进行了有益的讨论和支持。感谢BL-13A (KEK) Kazuhiko Mase教授的技术建议和支持。本实验得到光子工厂计划咨询委员会(提案号:2015C206和2019C202)的批准。在本文中,我们还将KEKPF中BL-19A的实验结果作为参考。

参考文献

1) E. C. Bain and H. W. Paxton: Alloying Elements inSteel, Chapman and Hall, London, (1962), 59.

2) E. Courtois, T. Epicier and C. Scott: Micron, 37(2006), 492. https: // doi. org/ 10. 1016/j. micron. 2005.10.009

3) T. Yamashita, Y. Tanaka, M. Nagoshi and K. Ishida: Sci.Rep., 6 (2016), 29825. https: //doi. org/ 10. 1038/ srep29825

4) C. Zhu, A. Cerezo and G. D. W. Smith: Ultramicroscopy,109 (2009), 545. https: //doi. org/ 10. 1016/j. ultramic.2008.12.007

5) Y. Kobayashi, J. Takahashi and K. Kawakami: CAMP-ISIJ,28 (2015), 307, CD-ROM (in Japanese).

6) A. J. Scott, R. Brydson, M. MacKenzie and A. J.Craven: Phys. Rev. B, 63 (2001), 245105. https: // doi. org/ 10.1103/PhysRevB.63.245105

7) K. He, A. Brown, R. Brydson and D. V. Edmonds: J.Mater. Sci., 41 (2006), 5235. https: //doi. org/ 10. 1007/ s10853-006-0588-4

8) K. Ninomiya, K. Kamitani, Y. Tamenori, K. Tsuruta, T.Okajima, D. Yoshimura, H. Sawada, K. Kinoshita and M. Nishibori: Tetsuto-Hagané,104 (2018), 628 (in Japanese). https: // doi. org/ 10. 2355/tetsutohagane.TETSU-2018-050

9) Y. Yoshimoto, M. Yonemura, S. Takakura and M.Nakatake: Metall. Mater. Trans. A, 50 (2019), 4435. https: //doi.org/10.1007/s11661-019-05328-4

10) G. F. Bastin and H. J. M. Heijligers: X-RaySpectrom., 15 (1986), 135. https: //doi. org/ 10. 1002/ xrs. 1300150212

11) W. Lengauer, J. Bauer, M. Bohn, H. Wiesenberger andP. Ettmayer: Microchim. Acta, 126 (1997), 279.https://doi.org/10.1007/BF01242334

12) J. B. Seol, G. H. Gu, N. S. Lim, S. Das and C. G.Park: Ultramicroscopy, 110 (2010), 783. https: //doi. org/ 10.1016/j.ultramic.2009.12.006

13) N. V. Smith: Rep. Prog. Phys., 51 (1988),1227. https://doi.org/10.1007/978-1-4684-6021-6_27

14) Y. Takeichi, N. Inami, H. Suga, C. Miyamoto, T. Ueno,K. Mase, Y. Takahashi and K. Ono: Rev. Sci. Instrum., 87 (2016),013704. https://doi.org/10.1063/1.4940409

15) J. Stöhr: NEXAFS Spectroscopy, Springer-Verlag,Berlin Heidelberg, (1992), 114. https: //doi. org/ 10. 1007/978-3-662-02853-7

16) J. Als-Nielsen and D. McMorrow: Elements of ModernX-ray Physics, John Wiley and Sons, New York, (2001), 239.

17) G. Kresse and J. Furthmüller: Comput. Mater. Sci.,6 (1996), 15. https://doi.org/10.1016/0927-0256(96)00008-0

18) P. Blöchl: Phys. Rev. B, 50 (1994),17953. https://doi.org/10.1103/PhysRevB.50.17953

19) J. P. Perdew, K. Burke and M. Ernzerhof: Phys.Rev. Lett., 77 (1996), 3865. https: //doi. org/ 10. 1103/ PhysRevLett.77.3865

20) H. J. Monkhorst and J. D. Pack: Phys. Rev. B, 13(1976), 5188. https: //doi. org/ 10. 1103/ PhysRevB.13.5188

21) L. Hedin: Phys. Rev., 139 (1965), A796.https://doi.org/10.1103/PhysRev.139.A796

22) K. Hatada, K. Hayakawa, M. Benfatto and C. R. Natoli:Phys. Rev. B, 76 (2007), 060102(R). https: //doi. org/10.1103/PhysRevB.76.060102

23) M. O. Krause and J. H. Oliver: J. Phys. Chem. Ref.Data, 8 (1979), 329. https: // doi. org/ 10. 1063/1.555595

24) G. D. Cody, H. Ade, C. M. O’D. Alexander, T. Araki,A. Butterworth, H. Fleckenstein, G. Flynn, M. K. Gilles, C. Jacobsen, A. L. D.Kilcoyne, K. Messenger, S. A. Sandford, T. Tyliszczak, A. J. Westphal, S.Wirick and H. Yabuta: Meteorit. Planet. Sci., 43 (2008), 353.https://doi.org/10.1111/j.1945-5100.2008.tb00627.x

25) A. Taniyama, T. Takayama, M. Arai and T. Hamada: Metall.Mater. Trans. A, 48 (2017), 4821. https: //doi. org/10.1007/s11661-017-4229-0

26) M. Kosaka, K. Ushioda, T. Teshima, M. Nishida and S.Hata: ISIJ Int., (2021), (Advance Publication). https: //doi.org/10.2355/isijinternational.ISIJINT-2021-194

27) J. Speer, D. K. Matlock, B. C. De Cooman and J. G.Schroth: Acta Mater., 51 (2003), 2611. https: //doi. org/10.1016/S1359-6454(03)00059-4

作者

Takayuki HARANO,1,2)* YukiYOSHIMOTO,1) Yasuo TAKEICHI,2,3) Tomohito TANAKA,1) Eiji ODA,4) ShunsukeTANIGUCHI,1) Daisuke WAKABAYASHI,2,3) Shohei YAMASHITA,2,3) Reiko MURAO1) andMasao KIMURA2,3):

1) Advanced TechnologyResearch Laboratories, Research and Development, Nippon Steel Corporation,Futtsu, Chiba, 293-8511 Japan.

2) Department of MaterialsStructure Science, School of High Energy Accelerator Science, The GraduateUniversity for Advanced Studies (SOKENDAI), Tsukuba, Ibaraki, 305-0801 Japan

3) Photon Factory, Instituteof Materials Structure Science, High Energy Accelerator Research Organization(KEK), Tsukuba, Ibaraki, 305-0801 Japan.

4) Materials CharacterizationDivision, Futtsu Unit, Nippon Steel Technology Co., Ltd., 20-1 Shintomi,Futtsu, Chiba, 293-0011 Japan.

通讯作者E-mail: harano.ya6.takayuki@jp.nipponsteel.com

唐杰民2022年5月下旬在安徽黄山市屯溪翻译自日本<ISIJ International>今年4月期刊,水平有限,且没有亲手做过这些检验,所以翻译起来疙里疙瘩,望文生义,不对不妥错误之处请各位看官给与指正。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢管是怎么热处理的?

热处理知识真的很重要,希望楼主多发些这方面的知识。