珠光体经由马氏体形成

Pearlite formation via martensite

珠光体经由马氏体形成

当讨论固相基体中第二相粒子的粗化时,往往不自觉地忽略了相应基体相的微观结构演变。目前的电子显微镜观察显示,淬火时具有高密度孪晶的高碳Fe-C马氏体在回火后首先转变为珠光体结构,随后是渗碳体层的收缩,从二维视图看其中超细θ-Fe3C颗粒是连接的。两层渗碳体形成环状或项链状组织形态。超细碳化物颗粒的环状收缩或聚合导致碳化物粗化和珠光体结构发展。认为在马氏体转变过程中形成的大量α-Fe晶粒再结晶是导致细小碳化物颗粒聚合或渗碳层收缩的主要原因。珠光体结构中较厚的渗碳层是通过类似的退孪生行为过程(两层或两层以上渗碳层合并在一起)形成的。本实验观察揭示了一种新的碳钢渗碳体颗粒粗化机理。本文还讨论了珠光体组织(孪晶马氏体可作为珠光体的前驱体)形成和粗化的新机制。

1. 引言

在Fe-C奥氏体组织结构中,通过自由碳原子在面心立方(FCC)晶体中扩散形成大颗粒θ-Fe3C渗碳体并不难理解,这是因为FCC奥氏体中的碳化物通常是在高温下形成的,一定比例的碳原子可以固溶在FCC-Fe (γ-Fe)晶体中。然而,在马氏体组织中形成大尺寸的θ-Fe3C渗碳体颗粒是很难理解,因为碳原子在铁素体(α铁体心立方(BCC)晶体结构的二元Fe-C合金)晶粒中低的溶解度和自由碳原子低温条件下在α-Fe晶格中扩散困难, [1-4]特别是马氏体中的θ-Fe3C碳化物在相对较低温度下通常会变的粗大,碳化物颗粒主要是沿铁素体晶界分布。[5,6] 据报道,这种类型的渗碳体在达到727℃的温度后溶解进入FCC奥氏体,这通常被称为Fe-C平衡相图中的渗碳体溶解温度。[3] 由于碳钢通常在相对较低的温度范围内进行热处理或回火,因此了解θ-Fe3C碳化物在回火时的粗化行为是控制钢力学性能的关键。

当讨论嵌入在粗晶基体中的第二相颗粒与金属和合金的微观组织时,迄今为止很少关注基体相的亚结构或微观组织演变。[7-13]从低碳钢或中碳钢板条马氏体回火行为的角度讨论了基体α-Fe再结晶和α-Fe晶界重排,[14-16]关于板条结构形成前的微观结构演化,目前还鲜有研究。众所周知,只有很少的碳原子能与α-Fe形成平衡态的固溶体,低温条件下碳原子在α-Fe晶体中的扩散是困难的。因此,很难理解回火马氏体组织中碳化物的粗化行为,其背后的机制尚不清楚。

一般来说,第二硬质相颗粒对金属基复合材料的力学性能起着重要的作用,[17-20] 嵌入硬质相渗碳体细颗粒的α-Fe基体相也可以被视为典型的复合材料。为了发现渗碳体颗粒的粗化行为,本研究通过对超高碳马氏体组织的回火来确定这一机制。为了清晰地观察电子显微镜中的超细颗粒,需要在高放大倍数电镜下进行观察。然而,在高放大倍数下,可观察到的碳化物粒子数量有限。超高的碳含量自然会产生高密度的细小碳化物颗粒,因此,超细小碳化物的粗化过程只能在较小的区域内清晰地观察到。最近发现的一种孪晶界ω-Fe3C亚稳相可能有助于探索碳化物的粗化行为,因为超细ω-Fe3C粒子可以作为θ-Fe3C渗碳体的前驱体。[21-23] 本文首次讨论并揭示了渗碳体颗粒的微观结构和粗化行为。

2. 结果

2.1. 淬火组织

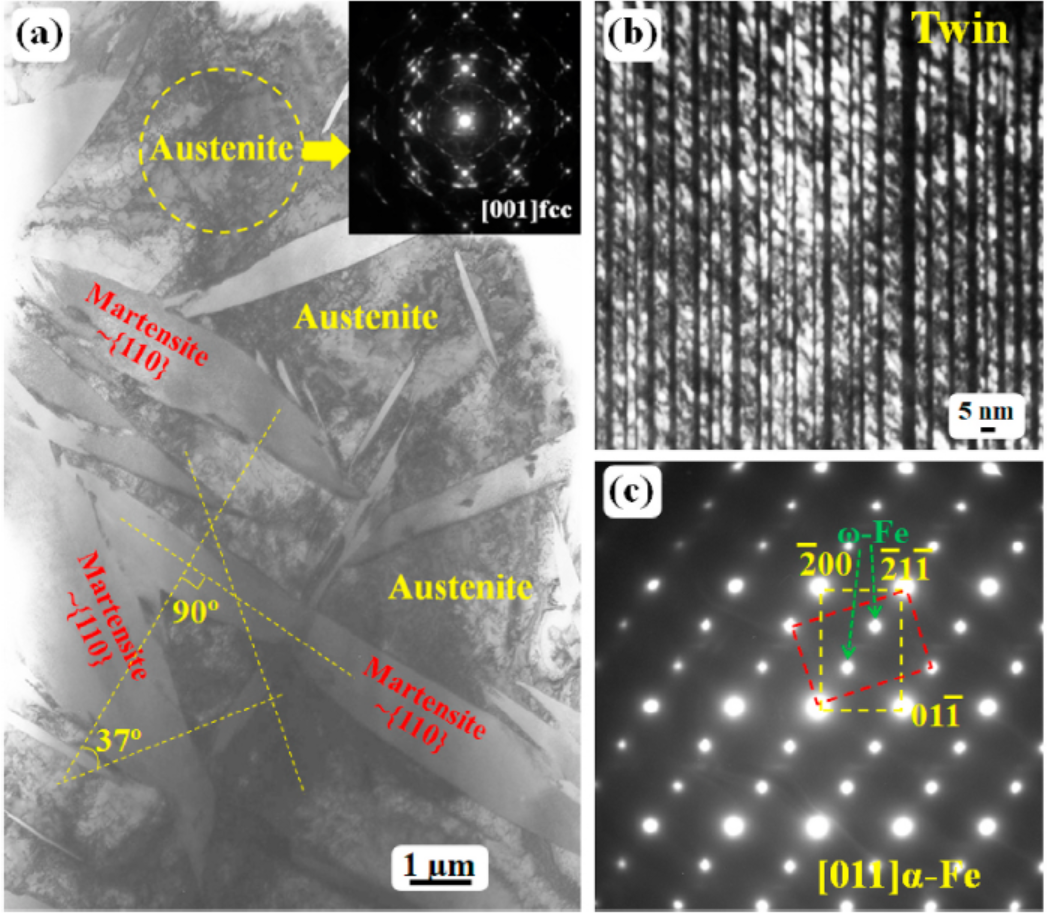

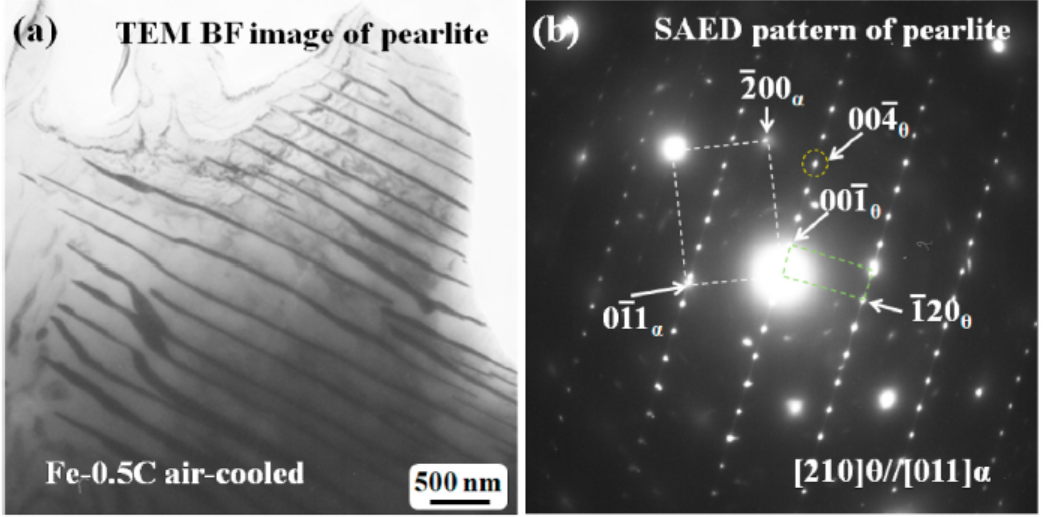

透射电镜观察显示,淬火后的高碳Fe-C钢试样通常由三种组织成分组成:残余奥氏体、片状马氏体和淬火后的珠光体。带有新碳化物的淬火珠光体结构以前已经被表征过。[21-23] 图1显示了淬火后Fe-1.4 C (wt.%)试样中的马氏体和残余奥氏体的形貌,在这个区域,不存在淬硬的珠光体。可以观察到γ-Fe奥氏体基体相沿其基轴之一([001]fcc(见图1a中插入的电子衍射图)。在观察到的奥氏体基体晶粒中形成了若干片状马氏体。

图1 水淬Fe- 1.4C (wt.%)试样的透射电镜(TEM)微观结构特征。a:放大倍数较低透射电镜明场图像显示奥氏体基体中的片状马氏体。插入像是从奥氏体相获得的选定区域电子衍射(SAED)图案。B:TEM暗场图像显示片状马氏体内部的孪生衬度。C:片状马氏体孪晶组织的SAED图像。通过两组虚线(黄色和红色)连接的衍射点代表两组衍射点,一组来自基体晶体,另一组对应于孪晶。箭头所示的两个点来自亚稳孪晶界ω-Fe3C相

有趣的是,这些片状马氏体或变体的长轴有一个特定的关系,如黄色虚线所示。在图1a中,马氏体片状的长轴由黄色虚线表示,线之间的具体角度为90°,37°或53°。当观察方向平行于一个< 100 >γ轴可以观察到这样一个角度或马氏体片层之间的几何关系,形成机制可以通过γ→α马氏体转变解释,这四个α-Fe变体可以在一个γ基底轴方向下观察到。[24] 每个马氏体片层由高密度的孪晶组成,放大的暗场TEM图(图1b)中可以清楚地看到孪晶衬度。用电子衍射图研究了孪晶结构,孪晶均为BCC{112}<111>类型。图1c显示了孪生关系的衍射图样之一。无论碳含量如何,在Fe-C孪晶马氏体中都可以观察到这样的电子衍射图。[2,25]

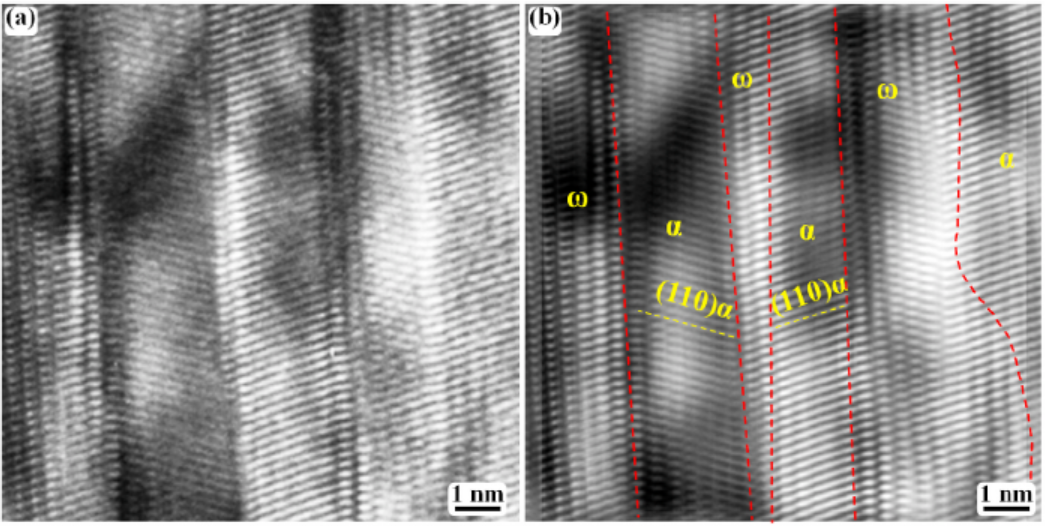

图2a为淬火后Fe-0.4C马氏体的高分辨率TEM (HRTEM)晶格图像。为了清晰地显示晶格图像,图2b给出了一幅滤波后的傅里叶变换(FFT)图,。可以清楚地看到α-Fe相具有BCC{112}<111>类型的孪晶关系,孪晶边界ω-Fe3C也是存在的。图像中α-Fe和ω-Fe3C区域均呈现单晶晶格图像,不存在亚晶界。这是由于超细α-Fe晶粒具有几乎相同的晶体取向,这导致了与单晶相似的晶格图像或电子衍射图像。在具有超细ω-Fe3C晶体的层中,每个超细ω-Fe3C晶体也具有几乎相同的晶体取向。因此,在孪晶界区ω-Fe3C晶体的晶格像看起来像单晶。超细ω-Fe3C晶体形貌只能通过暗场透射电镜观察得到。这仅仅是因为从ω-Fe3C相[26]中选取一个衍射点可以形成一个暗场像,而从ω-Fe3C和α-Fe相中选取几个衍射点可以形成一个HRTEM像。在某些方向上,两相的HRTEM晶格重叠使得ω-Fe3C粒子难以被清晰地观察。

图2 高分辨率TEM (HRTEM)图像显示了水淬试样中孪晶马氏体的亚结构。a:淬硬Fe-0.5 C (wt.%)中孪晶马氏体的实验HRTEM晶格图。b :(a)对应的滤波傅里叶变换(FFT)图像,c:实验HRTEM图像,d:淬硬Fe-1.4 c (wt.%)试样孪晶马氏体对应的反转FFT晶格图像。在HRTEM图像中不可见孪晶的α-Fe晶体

由于BCC α-Fe和ω - Fe3C相之间特殊的取向关系和晶格参数关系([111]BCC//[0001]ω,(111)BCC//(0001)ω;[011] bcc //[1120]ω, (211) bcc //(1100)ω;aω=21/2abcc, cω=31/2/2 abcc),[27],在本观测方向ω-Fe3C相的晶格与α-Fe相的晶格共格,因此,很难看到明显或尖锐的α/ω界面。淬火后的高碳马氏体很难在HRTEM图像(图2c)和相应的反转FFT图像(图2d)中看到孪晶区域。在HRTEM观测模式下,孪晶区太薄,以致观测不清楚,或者由于α-Fe相与ω-Fe3C相在观测方向上存在晶格共格,很难将α-Fe相与ω-Fe3C相分离,这些实验结果再次证实了ω-Fe3C相不是孪晶结构的假象。退孪生或回火处理会导致α-Fe晶体中{112}<111>类型孪晶关系消失。[25] 图2c和d中的图像实际上显示了类似珠光体的结构(一个α-Fe层和一个ω-Fe3C碳化物层)。有趣的是,一旦ω-Fe3C转变为θ-Fe3C,图2d所示的结构就变成了众所周知的珠光体结构。

图3a是沿着<113>α轴向之一观察到的HRTEM图像,图3b是对应的反转FFT图像,清晰地显示出晶格条纹。孪晶界ω-Fe3C相在高放大倍率下呈弯曲形态,这是由于孪晶晶界上的ω-Fe3C相是细小颗粒状的,许多细小颗粒并不严格地分布在同一{112}α原子平面上。因此,孪生边界不能显示出直线的对比。由于ω-Fe3C和α-Fe相之间的晶格条纹共格,在HRTEM图像中无法清晰地看到细小的ω-Fe3C粒子对比。HRTEM图(图3b)的上部区域清晰地显示了一个环状形态,环状内部有一个微小的孪晶,用黄色虚线表示。也就是说,微小的孪晶被超细颗粒组成的ω-Fe3C相包围。

图3 HRTEM图像显示了水淬Fe-1.4 C (wt.%)试样孪晶马氏体中的孪晶和孪晶界上的ω-Fe3C相。a:实验的HRTEM晶格图像,图内嵌入的是对应的显示电子衍射点的FFT图像。b:基于FFT衍射图样的反转HRTEM晶格图像

如前所述[21-23],ω-Fe3C相颗粒一旦变大,很容易转变为θ-Fe3C渗碳体。ω-Fe3C相颗粒和其他碳化物颗粒都是通过相应的细小颗粒聚合而变粗大的。脱孪生过程中ω-Fe3C颗粒变粗。在Fe-C二元体系中,一旦孪晶关系完全消失,ω-Fe3C相粒子将转变为其他亚稳碳化物或θ-Fe3C渗碳体,碳化物的进一步粗化仅依赖于α-Fe基体晶粒的再结晶,脱孪生过程实际上是超细α-Fe基体晶粒的再结晶过程。[26]

2.2. 回火组织

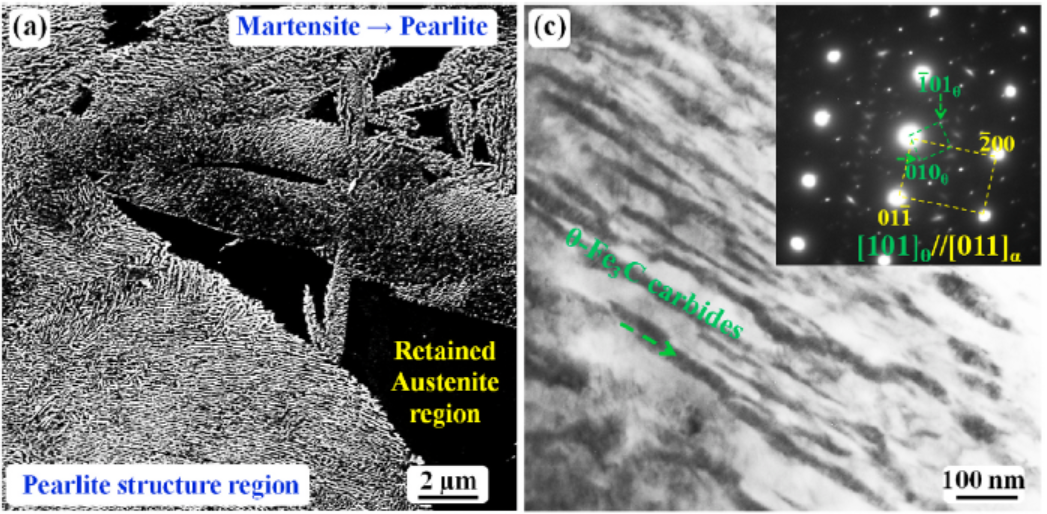

淬火后的薄板(厚度约1mm)和上述的透射电镜试样都被放入炉内,在220℃的温度下保温40分钟,利用扫描电镜(SEM)对薄板表面微观组织和透射电镜(TEM)试样进行分析。淬火后的片状马氏体转变为珠光体组织,而残余奥氏体保持不变。图4a为低放大倍数的扫描电镜图,回火后马氏体转变为珠光体。在原始片状马氏体,明亮点为θ-Fe3C粒子,其中暗衬度基体为α-Fe铁素体。大面积的暗衬度区域对应的是残余奥氏体组织。图4b为高放大倍数扫描电镜图像,可以清楚地看到原始片状马氏体内的珠光体组织。在虚线勾画出的区域可以看到,亮衬度层(θ-Fe3C渗碳层)和暗衬度层(α-Fe或铁素体层)交替分布,形成典型的珠光体结构。

图4 a: 在220℃回火保持40分钟后,高碳Fe-C合金中的淬火马氏体结构转变为珠光体结构,b: 高放大倍数SEM图像清楚地显示了原始马氏体区域的珠光体结构。c: TEM明场图像和相应的SAED模式。在(b)图中明亮衬度与图(c)中暗衬度的碳化物对应,均为θ-Fe3C

TEM观察证实了渗碳体和铁素体(α-Fe)结构,在离子研磨设备上对其表面进行清洗后,观察到该样本的TEM明场图像和相应的SAED图像,在TEM图像(图4c)中,箭头所示的暗衬度区域是带有细小的θ-Fe3C颗粒的渗碳体层。θ-Fe3C粒子连接成线或层,具有珠光体结构的特征。

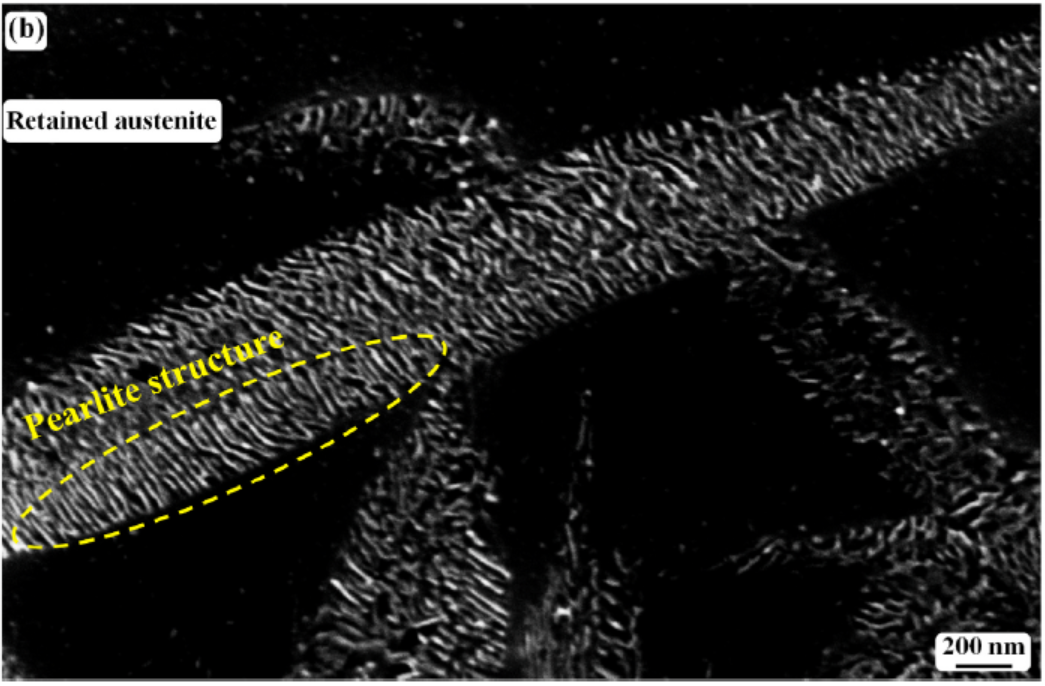

上述显微组织观察结果表明,低温回火可以使透射电镜试样和淬火1 mm厚度的薄板中的孪晶马氏体(片状结构形态)转变为珠光体结构。制备了10 mm × 10 mm × 5.0 mm的大体积试样,研究了上述转变和在珠光体结构中的亚结构。将厚度约为5 mm的水淬板在与薄板相同的条件下回火,利用扫描电镜对其微观组织进行了观察研究。图5显示了一些典型的SEM图像,大块试样在220-250℃热处理或回火20-40分钟,观察到大体积量的珠光体结构,如图5a所示,明亮的线条对应珠光体结构中的渗碳层。

图5 SEM图像显示回火后Fe-1.4 C (wt.%)试样中形成的珠光体亚结构。a: 珠光体结构的低放大倍数图像,b:(a)中珠光体结构高放大倍数的SEM图像。c:SEM图像显示单个环,黄色箭头表示两个渗碳体颗粒。环是一个项链状结构,每个亮点对应一个渗碳体颗粒。这些碳化物粒子连接在一起,二维图像中形成一个环或项链状的形态。在(a)中的每一条明亮的线条实际上是一个如(c)所示单个碳化物粒子构成的环

通常可以观察到,在低放大倍数下,一条亮衬度线(渗碳层)实际上是由两条平行或成对的线组成的,在高倍放大倍率图像中,这两条线变成了一个环(或一个圆),如图5b所示。图5b中的一些线显示出强烈的明亮对比,而另一些线则显示出宽的明亮对比。这是由于晶体局部取向的差异造成的。一个微观结构特征是所有环都由超细小的渗碳体颗粒组成,这种微观结构在所有试样中都得到观察验证,同一环内的细小渗碳体颗粒具有几乎相同的晶体取向关系。图5c显示了一个放大倍率高得多的单环。环形态是由许多超细颗粒聚集形成的,这些超细颗粒沿着环的轨迹连接或排列。

上述实验结果表明,亚稳孪晶马氏体是奥氏体和珠光体之间的过渡状态。换句话说,奥氏体首先转变为孪晶马氏体,然后转变为珠光体。珠光体结构是直接由奥氏体通过共析反应形成的假设,这已被广泛接受。然而,至今仍缺乏共析反应过程的直接实验证据来解释共析反应机制。

当一个环中两条平行线相相遇环时,环会被破裂分开,形成短环或圆,如图5b所示。由于在一个环中的两条线之间的距离大约是几个纳米或几十纳米,一旦大颗粒的渗碳体形成一条线,它很可能会与另一条线相遇,此处的环很容易被打破。进一步的回火会导致环的收缩和形成较大的渗碳体颗粒,这可以称为碳化物的粗化。简而言之,回火时项链状碳化物环发生收缩可以使得渗碳体粗化或形成更大的渗碳体颗粒。

2.3. 自然回火的微观结构

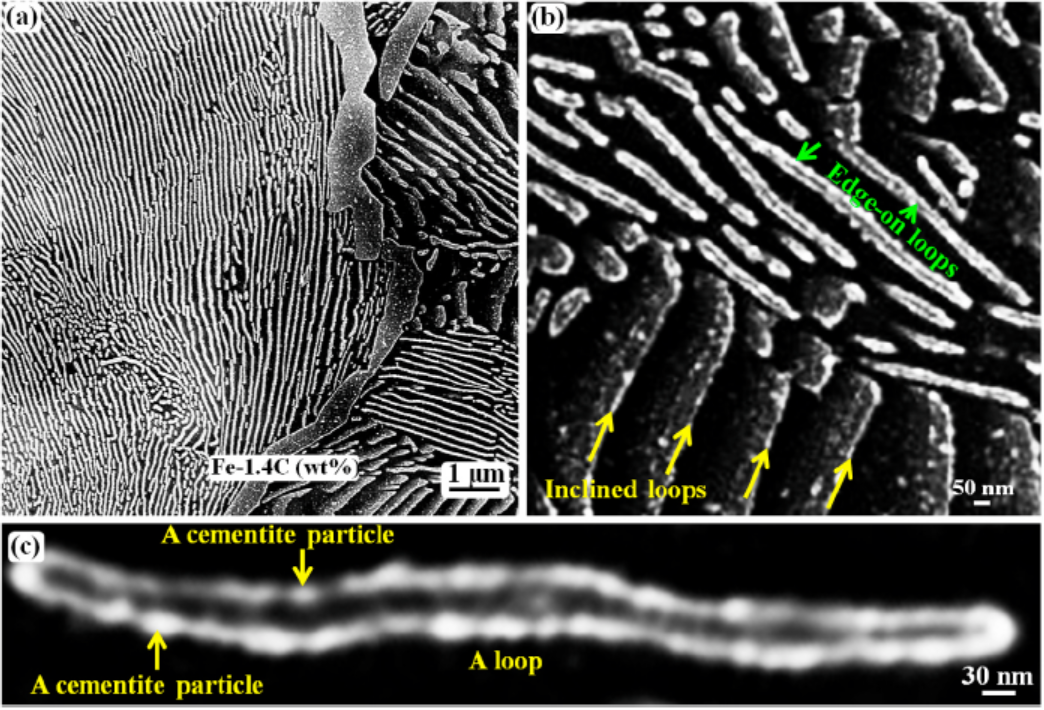

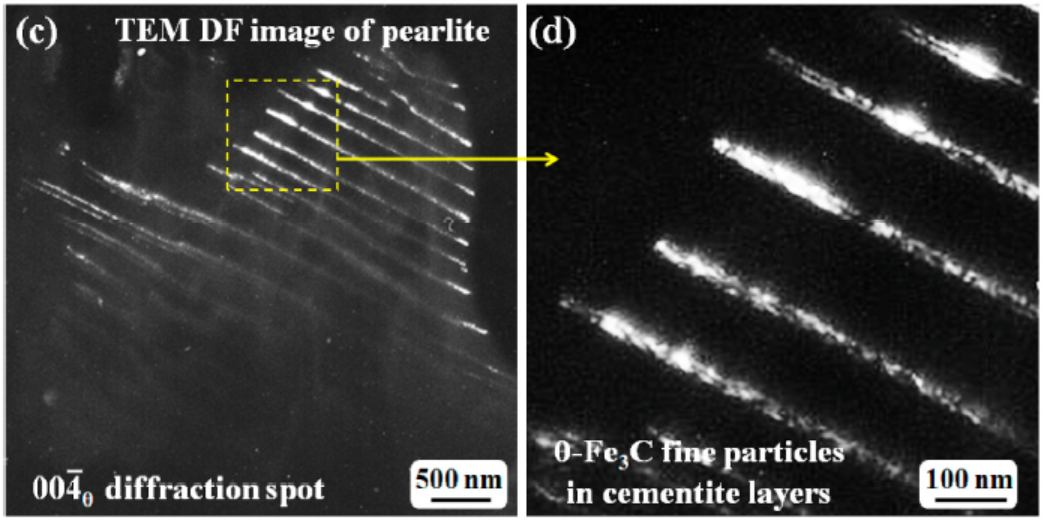

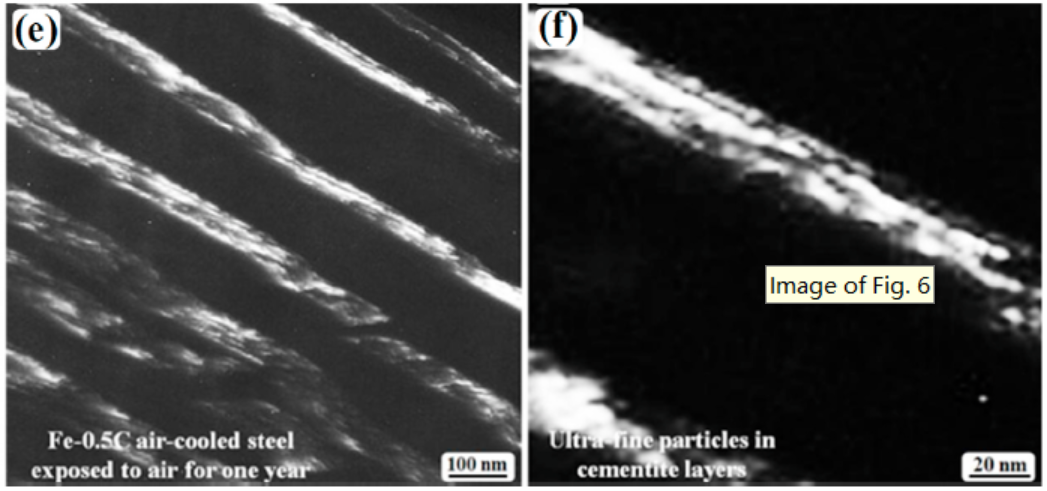

一个Fe-0.5C薄板试样在1000℃温度下奥氏体化,保持1小时后空气中冷却。该薄板试样在自然条件下暴露在空气中超过一年。图6为Fe-0.5C薄板试样的TEM观察结果。明场TEM图像中对比度较暗的线(图6a)是珠光体结构的θ-Fe3C渗碳体层,灰色的基体或层是α-Fe相,常被称为铁素体。两层的晶体结构均由图6b所示的SAED模式来确定,图6c提供了一个暗场TEM图像,显示了图6a中渗碳体层的微细结构。暗场图像采用004渗碳体衍射斑拍摄,该光斑与α-Fe基体衍射光斑分离良好。因此,图6c所示的明亮衬度对应于渗碳体结构。图6d显示了图6c中轮廓区域的放大图像。从放大的暗场图像中可以注意到两个有趣的点:(1)在渗碳体层中观察到细小的渗碳体颗粒;(2)细小的渗碳体颗粒呈直线或层状,在该观测区域可以清楚地看到两条直线或层状。简单地说,图6a中的每条暗线(珠光体结构中的一层渗碳体层)实际上是由两层平行的层组成,每一层都由大量超细渗碳体颗粒组成。

图6 自然回火钢为空气冷却的Fe-0.5C (wt.%)试样,在1000℃下奥氏体化保持1小时,然后暴露在室外一年以上,TEM观察结果。a:珠光体结构的明场图像。b:对应的SAED图像。c:渗碳层的暗场图像。d:在(c)中勾画出的局部区域放大图像。在(d)中每个渗碳层中都能清楚地看到成对的亮线,它们对应着细小渗碳体颗粒的聚合。e:暗场图像中每个渗碳层中都有多层(或薄层)。f:在(e)局部区域放大图像,显示每个薄层中都有超细的渗碳体颗粒

在同一TEM样品的某些区域,渗碳体层呈多层结构(图6e)。多层渗碳体说明了暴露过程中渗碳层的粗化过程,如图6e所示,每个渗碳层内部的细颗粒线或层数增加。然而,从图6e的放大图像(图6f)来看,渗碳层中的细小颗粒尺寸明显保持不变。由于这两层或多层彼此非常接近,在低放大倍数显微镜下,渗碳体层通常看起来像一层。

3.讨论

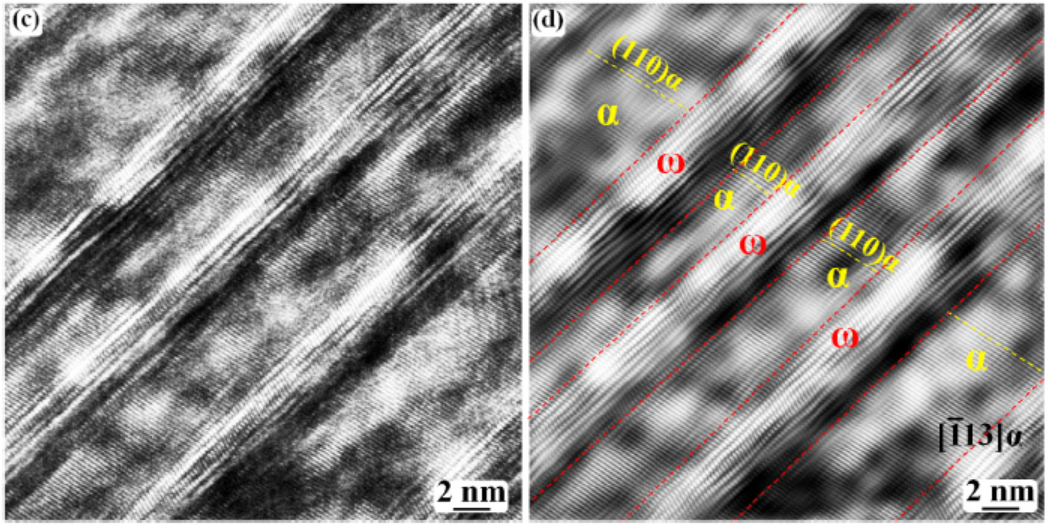

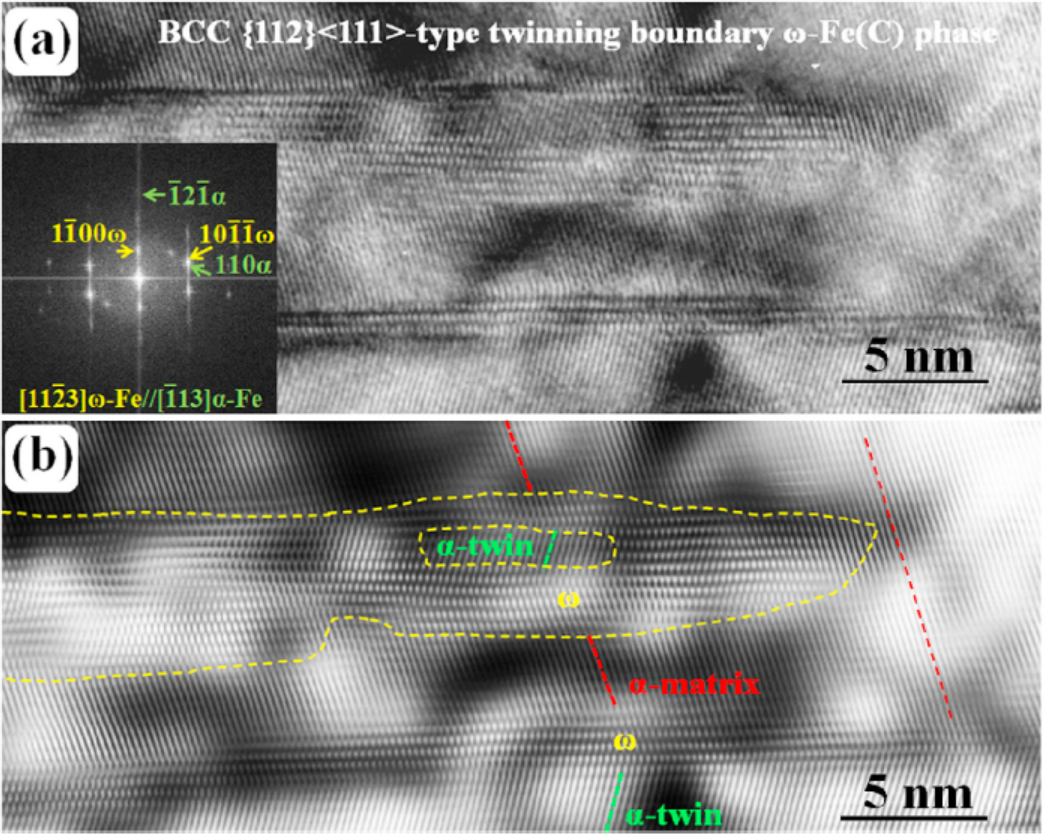

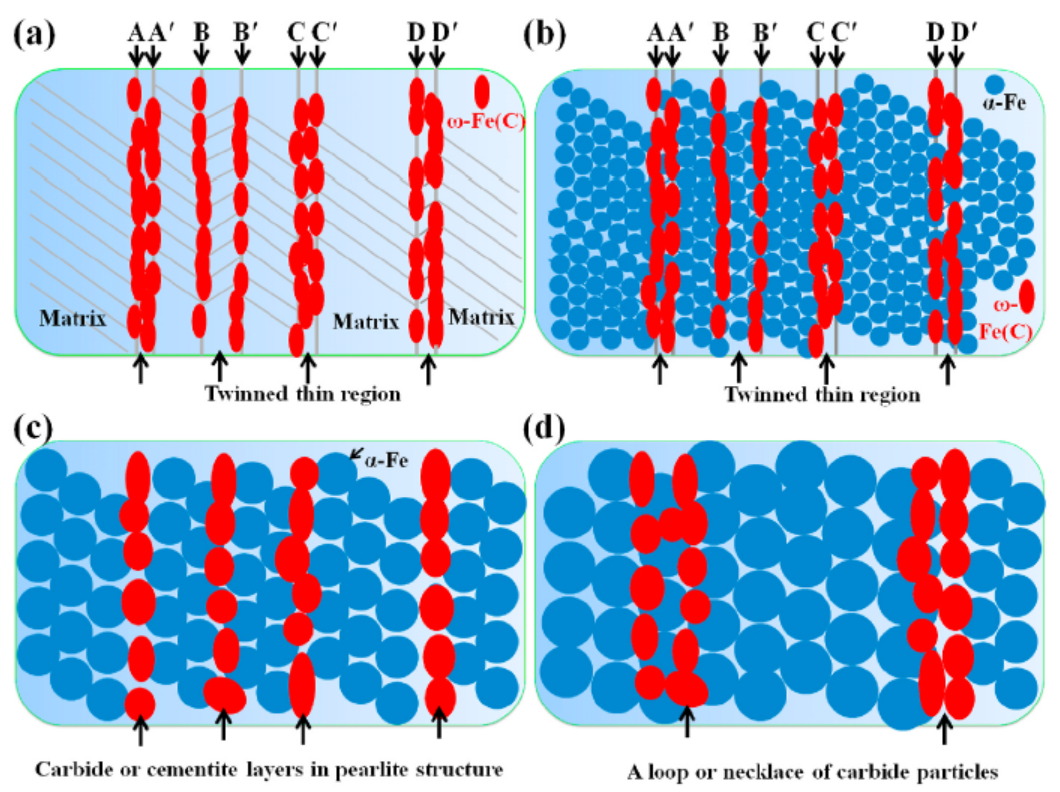

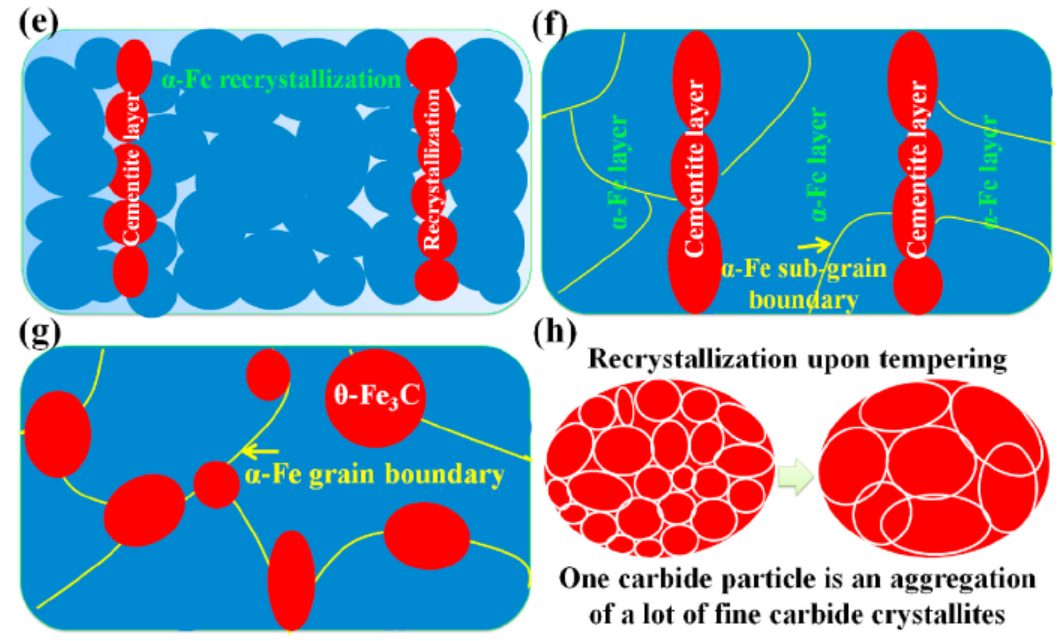

随着孪晶马氏体组织中孪晶界ω-Fe3C相的存在,各种显微组织特征的形成机制,包括碳钢中的珠光体组织,可以通过简单的去孪生过程得到解释。[2,25]在这里,上述环的形成和众所周知的珠光体结构也可以用这一机制来解释。图7a显示了淬火态α-Fe孪晶马氏体组织以及孪晶界ω-Fe3C相,α-Fe和ω-Fe3C相均为尺寸为1-2 nm的超细晶,如图7b所示。[26]

图7 a: 孪晶界ω-Fe(C)颗粒的孪晶马氏体结构示意图,ω-Fe(C)颗粒是渗碳体颗粒的前驱体。字母A到D表示孪晶的界面区。b:在真正的Fe-C孪晶马氏体中,α-Fe也是一个超细晶粒。c:A层和A’层合并为一个渗碳层。层B-B ', C-C '和D-D '合并成其他三层渗碳体。d:渗碳层开始合并。e:渗碳层发生粗化,渗碳层数量和密度降低。f:基体α-Fe晶粒的再结晶。g:在最终显微组织中α-Fe晶界处分布着大颗粒渗碳体。h:一个碳化物颗粒由许多超细的θ-Fe3C晶体组成。在回火过程中,超细碳化物之间也同时发生再结晶

当去孪生过程开始时,孪晶或孪晶区域逐渐收缩变薄,或者A和A '孪晶边界相互靠近。相反的运动,即A '到B,对最终的去孪生结果没有区别。孪晶界运动的驱动力之一是ω-Fe3C相粒子的存在,ω-Fe3C相粒子非常不稳定。回火可能导致从ω-Fe3C晶格到α-Fe BCC晶格的转变,尽管没有强有力的证据支持这一假设。然而,在某些钛合金中,ω-Ti和相应的BCC-Ti相之间的能量差非常小,[28]这使得ω-Ti和BCC-Ti相之间的转变成为可能。回火一定会引起超细α-Fe晶体的再结晶。[26]这种再结晶行为被认为是使A和A '相互靠近的驱动力。

当一些ω-Fe3C碳化物粒子以A - A′成对相遇时(图7b),可以形成一种细小ω-Fe3C粒子形态环状形式,如图3b的上部所示,它显示了一个被ω相粒子包围的小的孪晶。如图7c所示,当A-A′、B-B′、C-C′、D-D′两层合并成一层时,ω-Fe3C粒子发生粗化,这种结构与图2c所示的实验结果是一致的。这种类型的粗化行为将导致ω-Fe3C的晶体结构转变为其他碳化物或渗碳体,[21-23]于是推动了典型珠光体结构(铁素体/渗碳体层)的形成。在这一阶段,因为脱孪生过程已经结束,孪生关系或孪生边界已经完全消失。图7c所示组织为典型的珠光体组织,实验结果如图4所示。

回火后(自回火或回火后),图7c中的渗碳体层将遵循与上述讨论的ω-Fe3C颗粒类似的粗化机制,形成渗碳体环,如图7d所示,这种结构与图5c和图6d所示的实验结果相对应。两个或多个渗碳体层合并在一起,形成粗粒度的珠光体结构(图7e)。与ω - Fe3C相颗粒不同,θ-Fe3C渗碳体颗粒不能通过ω↔BCC晶格转变过程移动,因为θ-Fe3C晶体结构是正交的,不能直接转化为BCC。因此,渗碳体层的粗化和环的形成机制(图5)只能根据基体α-Fe晶粒伴随α-Fe亚晶界运动的再结晶行为来解释。进一步回火将导致粗晶α-Fe和θ-Fe3C渗碳体呈交变层结构,如图7f所示,这一阶段揭示了珠光体组织粗化的新机制。图7c-f所示显微组织对应不同阶段的珠光体结构,即珠光体结构的演化过程。这两幅图唯一不同的是α-Fe和θ-Fe3C的晶粒大小差异,进一步回火(图7c-f)将最终产生位于α-Fe晶界处的晶粒尺寸较大的渗碳体组织,如图7g所示。

如图7b - c所示形成的超细θ-Fe3C晶体聚合在一起形成大的渗碳体颗粒,如图7h所示。因此,图7c-g所示的渗碳体颗粒实际上是细小的θ-Fe3C晶粒的聚集,这些晶粒在回火后最终再结晶为较大的θ-Fe3C晶粒。在具有孪晶结构的Fe-C马氏体中,α-Fe和孪晶界ω-Fe3C相均为尺寸为1 ~ 2 nm的超细晶粒,且α-Fe晶粒和ω-Fe3C晶粒因固-固转变而具有几乎相同的位向。因此,这种再结晶过程是两相在回火时粗化的一种常见行为。[26]

在碳素钢的孪晶马氏体中,α-Fe基体相的晶粒尺寸约为1-2 nm。[26] 这种尺寸为2 nm的超微结构其实早在一个世纪前就根据x射线衍射结果进行了讨论。[29]该文讨论了低碳钢原位x射线衍射测量所得x射线衍射峰的宽度,作者发现马氏体结构的峰宽可与尺寸为2纳米的极细粒金胶体相媲美。在超细α-Fe晶粒再结晶过程中,α-Fe晶界或亚晶界处的第二相粒子会在晶界处聚合。α-Fe晶体的再结晶过程将继续推动合并的A-A′线(这里的线表示α-Fe晶界中的碳化物)向B-B′线靠近,这种运动将持续到回火过程结束。同时,碳化物颗粒尺寸变大,颗粒聚合导致碳化物颗粒数量和密度降低。

这些最初位于α-Fe晶界细小碳化物颗粒是导致环收缩的驱动力。[23]回火过程中的α-Fe亚晶粒间的再结晶导致亚晶界移动和/或收缩或消失,一直到亚晶界完全消失。

与α-Fe基体相析出相类似,渗碳体颗粒被困陷在α-Fe晶粒内部。然而,大部分渗碳体颗粒位于α-Fe晶界,它们聚集在一起,然后粗化成更大的颗粒。当许多细小的渗碳体颗粒聚合在一起时,渗碳体颗粒之间同时发生再结晶过程,形成更大的渗碳体颗粒。[23]

关于Fe-C孪晶马氏体的回火过程,其微观组织演变可归纳为以下几个过程:

(1) 超细α-Fe晶粒的再结晶

(2) 超细ω-Fe3C晶体的聚合

(3) ω-Fe3C向θ-Fe3C的转变

(4) 去孪生过程

(5) 细小的θ-Fe3C晶粒或晶体聚集再结晶,在α-Fe晶粒或亚晶界形成较大的渗碳体颗粒。

上述讨论也可以解释不同含碳量的Fe-C二元合金的微观组织演化,其原理是相同的,也可以解释几乎所有的Fe-C合金都出现珠光体结构,而不考虑含碳量的差异。[30]根据碳钢珠光体结构的定义(珠光体结构是Fe-C二元合金中由铁素体(α-Fe)和渗碳体(θ-Fe3C)交替层组成的层状或层状结构),具有孪晶结构的马氏体可被视为珠光体结构的前驱体,这是因为孪晶马氏体本身是由α-Fe层和孪晶界ω-Fe3C碳化物交替组成的两相组织,这在图2d中可以清楚地看到。马氏体转变后,热处理的过程(自回火或后回火)导致α-Fe基体相再结晶形成珠光体组织,进一步回火导致碳化物和α-Fe晶粒粗化,以及碳化物颗粒在α-Fe基体相中的不同分布。目前渗碳体颗粒层粗化机制很难与传统的Ostward熟化匹配(再结晶过程的一种),[31]由于基体α-Fe晶体(不是液体基体) 的再结晶过程被认为是渗碳体细小粒子的聚合的驱动力。

4. 结论

实验观察到具有孪晶组织的淬火Fe-C马氏体在回火后转变为珠光体组织,因此,在Fe-C合金马氏体转变后,渗碳体颗粒粗化遵循一种新的机制(基体α-Fe相再结晶),珠光体结构中的渗碳体层由孪晶界ω-Fe3C细小颗粒转化而成的超细θ-Fe3C颗粒组成,超细的θ-Fe3C粒子最初以单线形态排列。进一步的回火导致渗碳体细颗粒形成环状结构(两个相邻的渗碳层(线)倾向于合并在一起形成一层(线);层或线只是在低的放大倍数下观察到的形态),环状收缩是造成渗碳体颗粒粗化和珠光体组织发育的原因。α - Fe超细晶粒的再结晶是环收缩的驱动力,是γ→α马氏体转变的结果。在回火(自回火或回火后)时,粗化的碳化物颗粒也同时发生再结晶。

5. 方法

在高真空感应炉氩气气氛下制备Fe-0.5 C (wt.%)和Fe-1.4 C (wt.%)小钢锭。小钢锭锭是在约1200℃温度下保持 2小时进行固溶处理,然后热锻成厚度约20mm的钢板。从20 mm厚的钢板上取样精加工成10mm×10 mm×1.0-5.0 mm的小钢板试样。小钢板试样直接放入炉内加热到1150℃并保持1小时,然后水淬。采用机械研磨和抛光法从水淬试样中提取透射电镜(TEM)观察样本,最后在室温下进行离子研磨。在200 kV下用FEI Talos F200s透射电镜(TEM)和20 kV下用FEI Nano450 SEM扫描电镜(SEM)对其微观结构进行了观察。

对水淬后的试样钢板和TEM样本进行回火实验,回火温度设置在200-250℃,时间间隔为10分钟到60分钟。回火后TEM样本直接用SEM检查。试样是对钢板表面进行机械研磨抛光,回火后进行微蚀刻。几个热锻的Fe-0.5C (wt.%)钢板厚度为几毫米,奥氏体化在1000℃温度下保持1小时,然后风冷到室温。这些钢板试样被放在一起,在外面大气环境中暴露了一年多。

数据可用性

根据合理的要求,可以从通讯作者处获得支持本研究的数据。

作者声明

写作与项目策划:平德海,Li S. J.,器具制作与测量:M. Y. He, G. J. Hu,数据分析:Tian y, C. D. Wang, B. Jing,所有作者广泛讨论了结果和手稿。

竞争利益声明

作者声明,他们没有已知的竞争的经济利益或个人关系,可能会影响这篇论文报告的工作。

致谢

基金资助:国家自然科学基金(52071297)、河南省自然科学基金(212300410082)和河南省高校青年骨干教师资助项目(2020GGJS013)。我们对这些资助表示感谢。

参考文献

[1] Shibata K, Asakura K. Transformation behavior and microstructures in ultra–low carbon steels. ISIJ Int 1995;35:982–91.

[2] Ping DH, Liu TW, Ohnuma M, Ohmura T, Abe T, Onodera H. Microstructural evolution and carbides in quenched ultra–low carbon (Fe–C) alloys. ISIJ Int 2017; 57:1233–40.

[3] Okamoto H. The C–Fe (Carbon–Iron) system. J Phase Equil 1992;13:543–65.

[4] ˇCerm´ak J, Kr´al L. Extremely slow carbon diffusion in carbon–supersaturated surface of ferrite. Kovove Mater 2014;52:125–33.

[5] Kuroki H, Suzuki HY. Coarse columnar structure of transformation–grown ferrite in pure iron–on wrought iron and sintered iron. Mater Trans 2006;47:2449–56.

[6] Hou Z, Prasath Babu R, Hedstrom P, Odqvist J. On coarsening of cementite during tempering of martensite steels. Mater Sci Technol 2020;36:887–93.

[7] Lement BS, Averbach BL, Cohen M. Further study of microstructural changes on tempering iron–carbon alloys. Trans. ASM. 1995;47:291–320.

[8] Hyam ED, Nutting J. The tempering of plain carbon steels. J. Iron Steel Inst. 1956; 184:148–65.

[9] Delisle G, Galibois A. Carbide precipitation in tempered extra–low carbon steels. Scripta Metall 1971;5:309–14.

[10] Krauss G. Tempering of martensite in carbon steels. In: Pereloma E, Edmonds DV, editors. Phase transformations in steels. vol. 2. Woodhead Publishing; 2012. p. 126–50.

[11] Hou Z, Hedstr¨om P, Xu Y, Di W, Odqvist J. Microstructure of martensite in Fe–C–Cr and its implications for modeling of carbide precipitation during tempering. ISIJ Int 2014;54:2649–56.

[12] Massardier V, Goune M, Fabregue D, Selouane A, Douillard T, Bouaziz O. Evolution of microstructure and strength during the ultra–fast tempering of Fe–Mn–C martensitic steels. J Mater Sci 2014;49:7782–96.

[13] Kim Young-Kyun, Yu Ji-Hun, Kim Hyoung Seop, Lee Kee-Ahn. In-situ carbide-reinforced CoCrFeMnNi high-entropy alloy matrix nanocomposites manufactured by selective laser melting: carbon content effects on microstructure, mechanical properties, and deformation mechanism. Comp. Part B 2021;210:108638.

[14] Galibois A, Dub´e A. Recrystallization kinetics of martensitic extra–low carbon steels. Can Met Quart 1964;3:321–43.

[15] Galibois A, Dub´e A. Similarities between the martensitic and cold–worked structures of steels. Can Met Quart 1967;6:121–36.

[16] Caron RN, Krauss G. The tempering of Fe–C lath martensite. Metall Trans 1972;3: 2381–9.

[17] Chen W, Xiao B, Xu L, Han Y, Zhao L, Jing H. Additive manufacturing of martensitic stainless steel matrix composites with simultaneously enhanced strength-ductility and corrosion resistance. Comp. Part B 2022;234:109746.

[18] Yin C, Yang C, Wu Y, Liang Y, Zhu Z. Synergistic effect of cementite amorphization and oxidation on forming a nanocomposite self-lubricating surface during sliding. Comp. Part B 2022;236:109799.

[19] Jin P, Liu Y, Li F, Sun Q. Realization of synergistic enhancement for fracture strength and ductility by adding TiC particles in wire and arc additive manufacturing 2219 aluminium alloy. Comp. Part B 2021;219:108921.

[20] Zhao S, Zhang H, Cui Z, Chen D, Chen Z. Strength and ductility improvement of an in-situ YiB2/Al-Zn-Mg-Cu composite by elliptical cross-section torsion extrusion. Comp. Part B 2021;216:108843.

[21] Ping DH, Xiang HP, Liu X, Ji X, Li SJ, Lu X. Metastable ω′–Fe3C carbide formed during ω–Fe3C particle coarsening in binary Fe–C alloys. J Appl Phys 2019;125: 175112.

[22] Ping DH, Xiang HP, Chen H, Guo LL, Gao K, Lu X. A transition of ω–Fe3C → ω′–Fe3C→ θ′–Fe3C in Fe–C martensite. Sci Rep 2020;10:6081.

[23] Ping DH, Chen H, Xiang HP. formation of θ–Fe3C cementite via θ′–Fe3C (ω–Fe3C) in Fe–C alloys. Cryst Growth Des 2021;21:1683–8.

[24] Ping DH. Understanding solid–solid (fcc → ω + bcc) transition at atomic scale. Acta Metall Sin (Eng Lett) 2015;28:663–70.

[25] Ping DH, Guo SQ, Imura M, Liu X, Ohmura T, Ohnuma M, Lu X, Abe T, Onodera H. Lath formation mechanisms and twinning as lath martensite substructures in an ultra–low carbon iron alloy. Sci Rep 2018;8:14264.

[26] Liu X, Ping DH, Xiang HP, Lu X, Shen J. Nanoclusters of α–Fe naturally formed in twinned martensite after martensitic transformation. J Appl Phys 2018;123: 205111.

[27] Ping DH, Xiang HP. Simulated electron diffraction patterns of ω–Fe in Fe–C martensite. J Appl Phys 2019;125:045105.

[28] Wu SQ, Ping DH, Yamabe–Mitarai Y, Xiao WL, Yang Y, Hu QM, Li GP, Yang R. {112}<111>twinning during ω to body–centered cubic transition. Acta Mater 2014;62:122–8.

[29] Westgren A. X-ray studies on the crystal structure of iron and steel. Nature 1922; 109:817.

[30] Forgeng WD, Foreng Jr WD. Carbon–chromium–iron. In: Metals handbook. eighth ed., vol. 8. MetalsPark, OH: ASM Handbook Committee; 1973. p. 404. ASM.

[31] Shtukenberg AG, Garcia–Ruiz JM, Kahr B. Punin ripening and the classification of solution–mediated recrystallization mechanisms. Cryst Growth Des 2021;21:1267.

作者

Songjie Li a,b, Mengyuan He a, Guanjie Hu a, Yun Tian a,b, Chengduo Wang c, Ben Jing a, Dehai Ping a,*

a School of Chemical Engineering, Zhengzhou University, 100 Science Avenue, Zhengzhou, 450001, PR China

b Engineering Research Center of Advance Functional Material Manufacturing of Ministry of Education, Zhengzhou University, 100 Science Avenue, Zhengzhou, 450001, PR China

c School of Material Science and Engineering, Zhengzhou University, 100 Science Avenue, Zhengzhou, 450001, PR China

通讯作者E-mail: pingdh@zzu.edu.cn (D. Ping).

唐杰民2022年5月下旬和儿童节期间在安徽黄山市屯溪翻译自《Composites Part B 238(2022)》平德海老师的文章,感谢平德海老师热情支持我翻译出来给现场工程师们参考。我没有从事过这样的高水平科研工作,仅仅了解一些常规的检验方法,对这种大型精密仪器并没有实践经验,只能根据自己的理解来翻译,水平有限,不正确不妥之处请各位看官给与指正。

文章翻译完成后传送给平德海老师,老师立刻给与修改,再次表示非常感谢。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

热处理知识真的很重要,希望楼主多发些这方面的知识。

钢管是怎么热处理的?