本文将带您分析疲劳断裂

疲劳和断裂的第一概念

1.疲劳:金属材料在应力或应变反复作用下的性能变化称为疲劳。

2.疲劳断裂:当材料受到交变循环应力或应变时,局部结构变化和内部缺陷的不断发展导致材料力学性能下降,最终导致产品或材料完全断裂。这一过程称为疲劳断裂,也可称为金属疲劳。导致疲劳断裂的应力通常很低。疲劳断裂的发生往往是突然的、高度局部化的,并且对各种缺陷非常敏感。

第2号疲劳断裂分类

1.高周疲劳和低周疲劳

如果作用在零件或组件上的应力水平较低,且失效循环次数大于100000,则称为高周疲劳。例如,弹簧、传动轴、紧固件和其他产品通常会受到高周疲劳的影响。

低周疲劳是指作用在零部件上的高应力水平和低失效循环次数的疲劳,一般小于10000次。例如,压力容器和汽轮机零件的疲劳损伤属于低周疲劳。

2.应力应变分析

应变疲劳——高应力和低循环次数,称为低循环疲劳;

应力疲劳-低应力和高循环数称为高循环疲劳。

复合疲劳,但在实践中,通常很难区分应力和应变的类型。通常有两种类型,称为复合疲劳。

3.按负载类型分类

弯曲疲劳、扭转疲劳、拉压疲劳、接触疲劳、振动疲劳和微动疲劳。

第3条疲劳断裂特征

宏观:裂纹源→ 传播区→ 瞬时断裂带。

裂纹源:表面的沟槽、缺陷或应力集中区是产生裂纹源的前提。

疲劳扩展区:截面相对平坦,疲劳扩展垂直于应力方向,产生明显的疲劳弧,也称为滩线或壳线。

瞬时断裂区:疲劳裂纹迅速扩展为瞬时断裂的区域。断口上有金属滑痕。有些产品有放射性条纹和剪切边缘区。

微观:疲劳断裂以疲劳条纹为特征。

解理和准解理现象(晶体学名称、显微图像上的小平面)以及微区域特征(如凹陷)也会出现在一些微观样品中。

第4条疲劳断裂特征

(1) 断裂过程中无明显宏观塑性变形,断裂前无明显征兆。它往往是突然的,这使得机械零件的损坏或断裂非常严重。

(2) 引起疲劳断裂的应力很低,通常低于静载荷下屈服强度的应力载荷。

(3) 疲劳失效后,裂纹发生、扩展和最终断裂三个区域可以清晰地显示在断口上。

第五号案例分析

广东某摩托车厂的一辆摩托车在行驶2000公里后发生机械故障。解体检查发现发动机曲轴连杆断裂。据报道,连杆由20CrMnTi制成,表面渗碳。连杆的工作原理如图1所示。连杆的往复运动带动两个变速器曲轴旋转。20CrMnTi是一种合金结构钢,碳含量约为0.2,锰含量约为1,钛含量约为1。这种材料通常用作轴零件,需要渗碳。

图1

1.宏观检查

发生故障的连杆中有两处断裂。连杆断裂端轴承弧面上可见许多平行于断裂的裂纹[图3(a)];断裂端一侧有强烈的摩擦痕迹[图3(b)],磨损深度为0.5mm;在靠近摩擦侧的轴承电弧一端可以看到蓝灰色高温氧化痕迹[图3(c)]。骨折1是相对平滑和平坦的,骨折边缘已经磨损,并且在中间可以看到疲劳弧[图3(d)];断口2未发现疲劳电弧。

图2

图3

2.扫描电镜分析

断口1在扫描电子显微镜下显示疲劳电弧[图4(a)];根据电弧的趋势,可以找到疲劳源。疲劳源位于[图4(d)]的右上角,局部放大。震源区的大部分细组织已经磨损,但可以看到径向边缘的特征[图4(B)];在疲劳扩展区可以看到疲劳条纹和二次裂纹[图4(c)];断口2没有疲劳条纹,只有韧窝。可见,裂缝1为第一条裂缝,裂缝2为第二条裂缝。

图4

3.化学成分

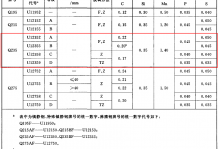

从连杆体上取样,分析化学成分(质量分数,),结果符合GB/t3077-199920crmnti的化学成分要求。

4.结果分析

根据上述检验结果,失效零件材料的化学成分符合技术条件的要求。

连杆断端一侧出现异常严重摩擦。轴承电弧末端靠近摩擦表面的蓝灰色氧化膜是黑色氧化铁(Fe3O4)和红色氧化铁(Fe2O3)的混合物,其形成温度在400℃以上。这表明连杆和输出轴之间的摩擦导致该区域的温度过热。

断口SEM分析表明,疲劳裂纹源位于氧化膜附近的拐角处,处于高温区。表面氧化会增加裂纹产生的机会,高温会增加蠕变损伤的可能性。另一方面,摩擦导致金属表面粗糙,容易形成表面应力集中,增加疲劳源的可能性。

断裂的起源通常发生在最大拉伸应力水平。从连杆运动受力分析可知,断裂1的截面承受最大拉应力,该截面靠近摩擦表面的拐角处容易形成裂纹源。同时,该区域存在粗碳化物,破坏基体组织的连续性,加速裂纹的形成和扩展,降低疲劳强度,最终导致疲劳断裂。

连杆渗碳表面碳化物过多与渗碳工艺不当有关。粗块状碳化物主要由高碳浓度引起,特别容易在工件的尖角形成,导致零件的使用寿命显著下降。因此,在渗碳过程中,应注意严格控制渗碳气氛的碳势,以免在工件表面产生粗碳化物。

5.结论

曲轴连杆断裂属于疲劳断裂。断裂原因是连杆在使用过程中受到严重摩擦,导致局部应力集中和高温,从而降低材料的疲劳强度。连杆角表面较大的块状碳化物加速了裂纹的萌生和扩展。

6.改善

在设计中降低摩擦件的粗糙度可以减少应力集中,降低零件的疲劳强度。同时,减少了摩擦引起的高温,降低了蠕变损伤的可能性。

为了改进渗碳工艺,连杆渗碳表面过多的碳化物与渗碳工艺不当有关。粗块状碳化物主要由高碳浓度引起,特别容易在工件的尖角形成,导致零件的使用寿命显著下降。因此,在渗碳过程中,应注意严格控制渗碳气氛的碳势,以免在工件表面产生粗碳化物。

提高材料疲劳极限或疲劳强度的方法

通常很难改变零件的使用条件,并且零件设计需要尽可能地改进,例如从表面效应开始。只要防止结构材料和机械零件的表面应力集中,阻止位错滑移累积,抑制塑性变形,疲劳裂纹就不容易形核和扩展,从而提高疲劳极限或疲劳强度。

1.减少应力集中

2.增强表面强度

1.减少应力集中的措施

设计中应避免方形或尖角孔和槽。

当截面尺寸突然变化时(如阶梯轴肩),应使用足够大半径的过渡圆角,以减少应力集中。

当由于结构原因难以增加过渡圆角的半径时,可以在直径较大的轴上打开一个减薄槽或一个退刀槽。

紧密配合的轮毂和轴的配合面边缘存在明显的应力集中。如果在轮毂上打开减载槽,并加厚轴的配合部分,以缩小轮毂和轴之间的刚度间隙,则可以改善配合面边缘的应力集中。

在角焊缝处,进行坡口焊接

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

一文带你分析疲劳断裂: http://www.josen.net/Steel-Knowledge/1628410489.html

一文了解结构材料力学性能与疲劳断裂的关系: http://www.josen.net/Steel-Knowledge/1620716308.html