钛合金的热处理

(1)马氏体相变不会使钛合金的性能发生显著变化。这个特点与钢的马 氏 体相变不同,钛合金的热处理强化只能依赖淬火形成的亚稳相(包括马氏体相)的时效分解,况且对于纯a型钛合金热处理的方法基本上不能有效,即钛合金的热处理主要用于α+β型钛合金。

(2)热处理应该避免形成ω相。形成ω相会使钛合金变脆,正确选择时效工艺(例如,采用较高的时效温度)即可使ω相分解。

(3)利用反复相变难于细化钛合金晶粒。这一点也不同于钢铁材料,大多数的钢可以利用奥氏体与珠光体(或铁素体、渗碳体)的反复相变控制新相形核与长大,达到晶粒细化的目的,而钛合金中没有这样的现象。

(4)导热性差。导热性差可导致钛合金,尤其是α+β钛合金的淬透性差,淬火热应力大,淬火时零件易翘曲。由于导热性差,钛合金变形时易引起局部温升过高,使局部温度有可能超过β转变点而形成魏氏组织。

(5)化学性活泼。热处理时,钛合金易与氧和水蒸气反应,在工件表面形成具有一定深度的富氧层或氧化皮,使合金的性能降低。同时钛合金热处理时容易吸氢,引起氢脆。

(6)β转变点差异大。即使是同一成分,但由于冶炼炉次的不同,其β转变

温度有时差别很大。

(7)在β相区加热时,β晶粒长大倾向大。β晶粒粗化可使合金塑性急剧下降,故应严格控制加热的温度和时间,并慎用在β相区加热的热处理。

钛合金的相变是钛合金热处理的基础,为了改善钛合金的性能,除采用合理的合金化外,还要配合适当的热处理才能实现。钛合金的热处理种类较多,常用的有退火处理、时效处理、形变热处理和化学热处理等。

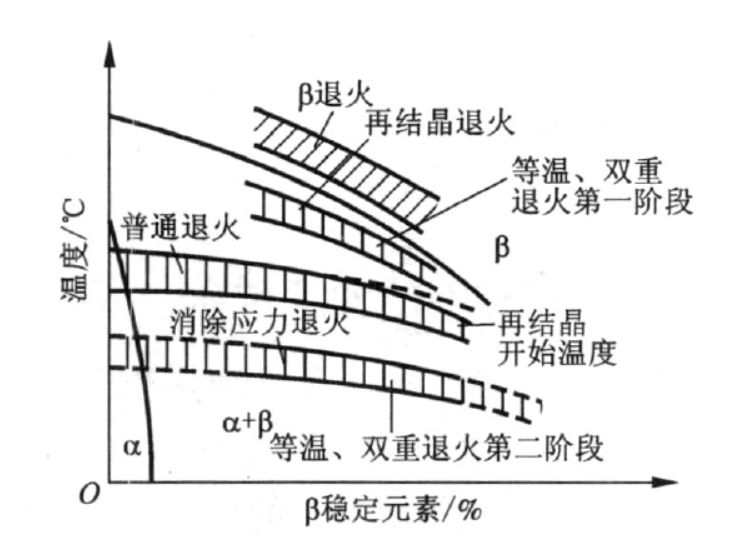

退火适用于各种钛合金,其主要目的是消除应力,提高合金塑性及稳定组织。退火的形式包括去应力退火、再结晶退火、双重退火、等温退火和真空退火等,钛合金各种方式退火温度范围如图1所示。

图1 钛合金各方式退火温度范围示意图

(1)去应力退火。为了消除铸造、冷变形及焊接等工艺过程中产生的内应力,可采用去应力退火。去应力退火的温度应低于再结晶温度,一般为450~650℃,所需的时间取决于工件的截面尺寸、加工历史及所需消除应力的程度。

(2)普通退火。其目的是使钛合金半成品消除基本应力,并具有较高的强度和符合技术条件要求的塑性。退火温度一般与再结晶开始温度相当或略低,此种退火工艺一般冶金产品出厂时使用,所以又可以称为工厂退火。

(3)完全退火。目的是完全消除加工硬化,稳定组织和提高塑性。这一过程主要发生再结晶,故亦称再结晶退火。退火温度最好介于再结晶温度和相变温度之间,如果超过了相变温度会形成魏氏组织而使合金的性能恶化。对于各种不同种类的钛合金,退火的类型、温度和冷却方式均不同。

(4)双重退火。为了改善合金的塑性、断裂韧性和稳定组织可采用双重退火。退火后的合金组织更加均匀和接近平衡状态。耐热钛合金为了保证在高温及长期应力作用下组织和性能的稳定,常采用此类退火。双重退火是对合金进行两次加热和空冷。第一次高温退火加热温度高于或接近再结晶终了温度,使再结晶充分进行,又不使晶粒明显长大,并控制ap相的体积分数。空冷后组织还不够稳定,需进行第二次低温退火,退火温度低于再结晶温度,保温较长时间,使高温退火得到的亚稳β相充分分解。

(5)等温退火。等温退火可获得最好的塑性和热稳定性。此种退火适用于β稳定元素含量较高的双相钛合金。等温退火采用分级冷却的方式,即加热至再结晶温度以上保温后,立即转入另一较低温度的炉中(一般600~650℃)保温,而后空冷至室温。

淬火时效是钛合金热处理强化的主要方式,利用相变产生强化效果,故又称强化热处理。钛合金热处理的强化效果决定于合金元素的性质、浓度及热处理规范,因为这些因素影响合金淬火所得的亚稳定相的类型、成分、数量和分布,以及亚稳定相分解过程中析出相的本质、结构、弥散程度等,而这些又与合金的成分、热处理工艺规范和原始组织有关。

对于成分一定的合金,时效强化效果取决于所选的热处理工艺。淬火温度越高,时效强化效果越明显,但高于β转变温度淬火,由于晶粒过分粗大而导致脆性。对于浓度较低的两相钛合金可采用较高温度淬火,以获得更多的马氏体,而浓度较高的两相钛合金则选用较低温度淬火,以得到较多的亚稳β相,这样可以获得最大的时效强化效果。冷却方式一般选用水冷或者油冷,淬火的过程要迅速,以防止β相在转移过程中发生分解,降低时效强化效果。时效温度和时间的选择应以获得最好的综合性能为准则,一般α+β型钛合金时效温度为500~600℃,时间4~12h;而β型钛合金的时效温度为450~550℃,时间8~24h,冷却方式均采用空冷。

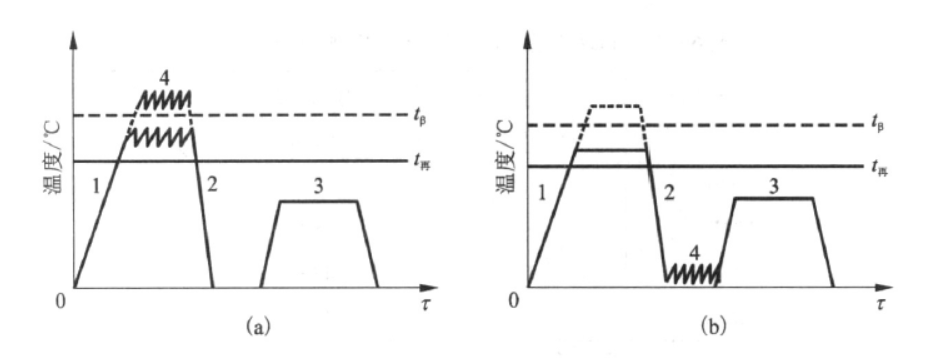

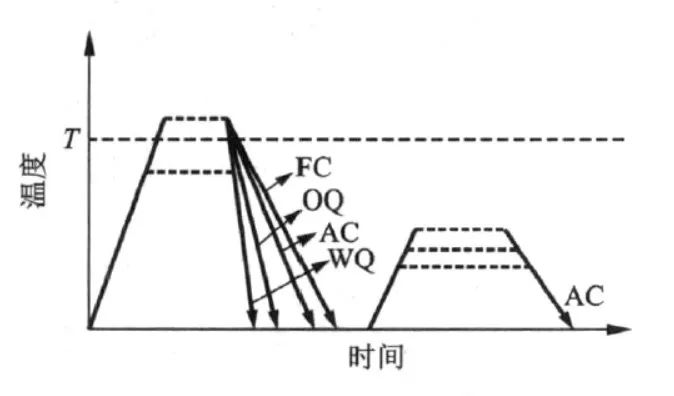

形变热处理是将压力加工(锻、轧等)与热处理工艺有效地结合起来,可同时发挥形变强化与热处理强化的作用,得到与单一的强化方法所不能获得的组织与综合性能。常见的形变热处理工艺如图2所示。不同类型的形变热处理按照变形温度与再结晶温度和相转变温度的关系进行分类,按变形温度分为:

图2 钛合金的形变热处理工艺过程示意

(a)高温形变热处理;(b)低温形变热处理

1-加热;2-水冷;3-时效;4-高或低温变形;tβ-β相变点;t再-再结晶温度

(1)高温形变热处理。加热到再结晶温度以上,变形40%~85%后迅速淬火,再进行常规的时效热处理。

(2)低温形变热处理。在再结晶温度以下进行变形50%左右,随后再进行常规的时效处理。

(3)复合形变热处理。将高温形变热处理和低温形变热处理结合起来的一种工艺。

钛合金的摩擦系数较大,耐磨性差(一般比钢约低40%),在接触表面上容易

产生黏结,引起摩擦腐蚀。在氧化介质中钛合金的耐腐蚀性较强,但在还原介质(盐酸、硫酸等)中的抗腐蚀性较差。为了改善这些性能,可采用电镀、喷涂和化学热处理(渗氮、渗氧等)等方法。渗氮后的氮化层硬度比未氮化时表层高2~4倍,因而明显提高合金的耐磨性,同时还改善合金在还原性介质中的抗蚀性;渗氧可将合金耐蚀性提高7~9倍,但合金的塑性和疲劳强度会有不同程度的损失。

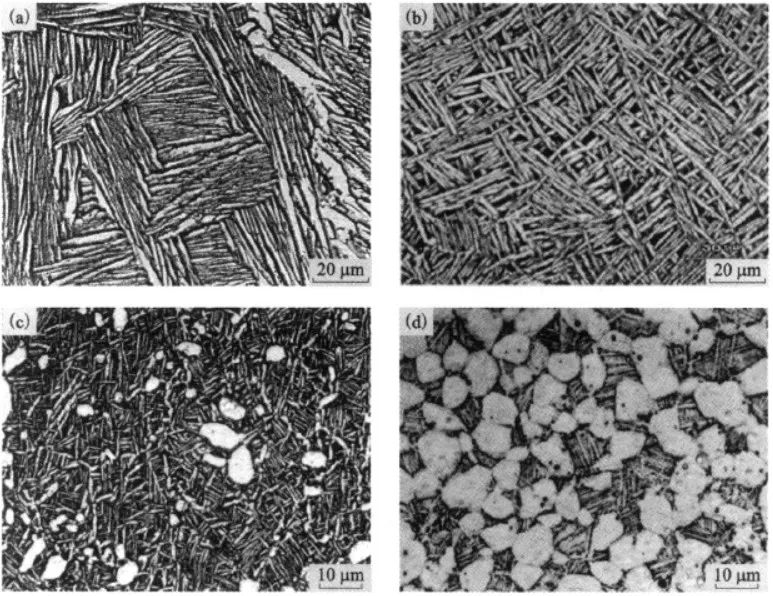

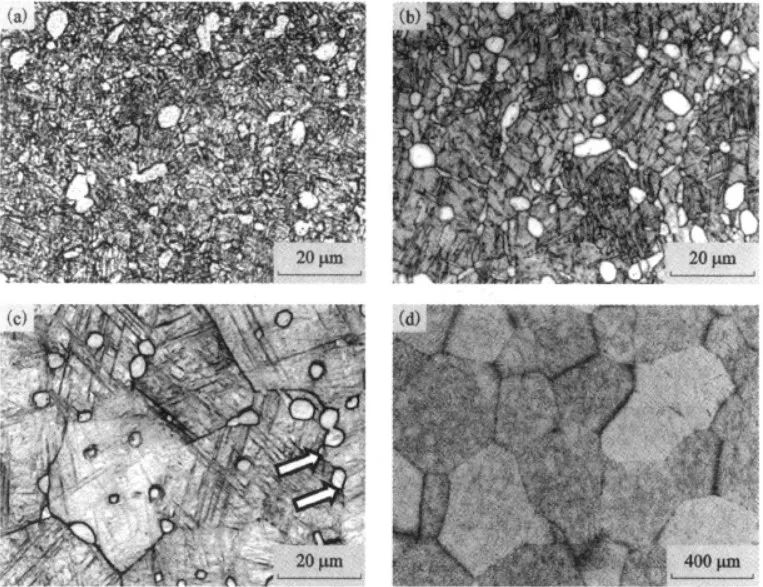

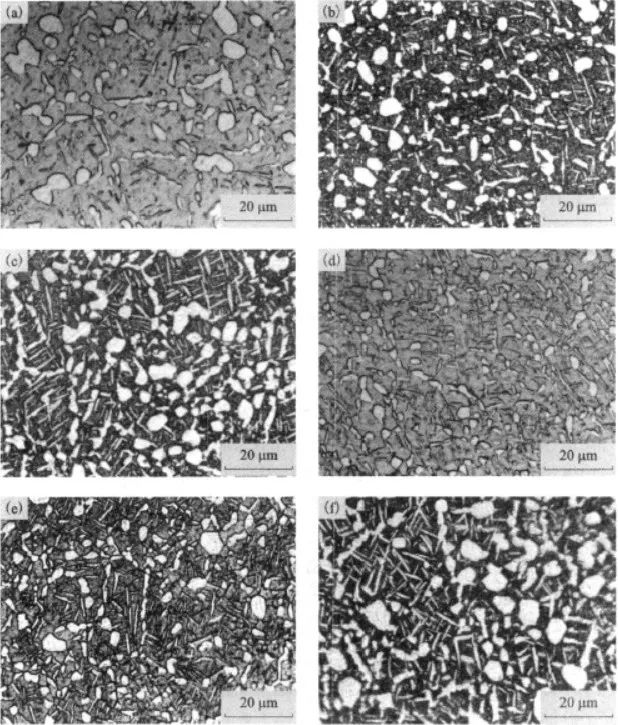

在钛合金特别是α+β双相钛合金中,可以观察到各式各样的组织。这些组织在形貌、晶粒尺寸和晶内结构上均各不相同,主要取决于合金成分、变形工艺和热处理过程。一般钛合金的组织有两个基本相,即α相和β相。钛合金的力学性能在很大程度上取决于这两个相的比例、形态、尺寸和分布。钛合金的组织类型基本上可分为四大类,即魏氏组织(片层组织)、网篮组织、双态组织及等轴组织。图3为钛合金各类典型组织形貌特征。表1给出了TC4钛合金在四种典型组织状态下对应的合金性能指标,可见不同组织下的性能差异较大。

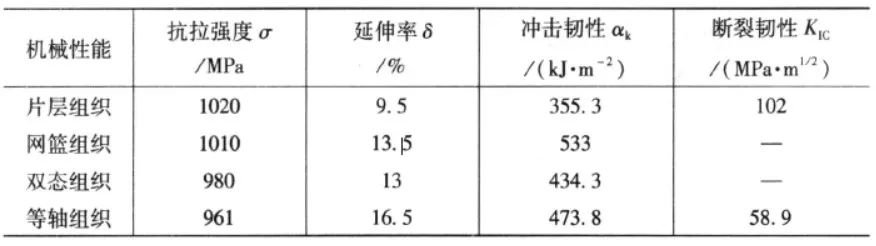

表1 TC4合金四种典型组织对性能的影响

图3 钛合金中的典型组织

(a)片层组织;(b)网篮组织;(c)双态组织;(d)等轴组织

其特点是粗大的原始β晶粒和完整的晶界α相,在原始β晶粒内形成尺寸较大的“束集”,同一“束集”内有较多的。片彼此平行,成同一取向,如图3(a)所示。这种显微组织是合金在β相区加热后未变形或变形量不大的情况下,较慢地从β相区冷却下来形成的组织。当合金具有这种组织时,其断裂韧性、持久和蠕变强度好,但塑性、疲劳强度、抗缺口敏感性、热稳定性和抗热应力腐蚀性很差,它们随α“束集”的大小和晶界α的厚度而异,α“束集”变小,晶界α变薄,综合性能好转。

其特点是原始β晶粒边界在变形过程中被破坏,不出现或仅出现少量分散分布的颗粒状晶界α,原始β晶粒内的α片变短,α“束集”尺寸较小,各片丛交错排列,犹如编织网篮状,如图3(b)所示。当合金在β相区加热或开始变形,或者在(α+β)双相区的变形量不够大时一般会形成这种显微组织。细小的网篮组织不仅有较好的塑性、冲击韧性、断裂韧性和高周疲劳强度,还具有较好的热强性。

其特点是在p转变组织的基体上分布有互不相连的初生α,但总含量不超过50%,如图3(c)所示。当钛合金热变形或热处理的加热温度低于β转变温度较少时,一般可获得双态组织。双态组织指组织中的α相有两种形态,一种为等轴状的初生α相;另一种为β转变组织中的片状α相,与初生α相对应,这种片状。相亦称为次生α相或二次α相。当合金在(α+β)双相区较高温度和较大变形时会形成这种组织。

其特点是在均匀分布的含量超过50%的初生α相基体上,分布着一定数量的转变β组织,如图3(d)所示。钛合金的变形加工和热处理全部在(α+β)双相区或α相区进行,且加热温度低于β转变温度较多时,一般可获得等轴组织。同其他组织相比,这类组织的塑性、疲劳强度、抗缺口敏感性和热稳定性好,但断裂韧性、持久、蠕变强度差一些。由于这类组织有较好的综合性能,目前采用最广泛。

钛合金的热处理工艺如图4所示。主要控制的参数是固溶温度、固溶时间、冷却方式[包括水冷(water quench,WQ)、油冷(oil quench,OQ)、空冷(air cooling,AC)和炉冷(fumace cooling,FC)]、时效温度和时效时间。

图4 典型热处理工艺示意图

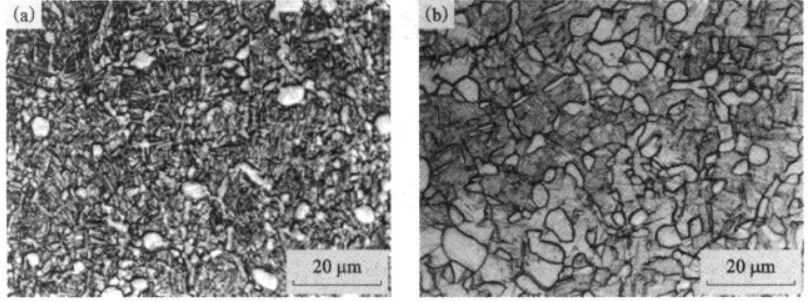

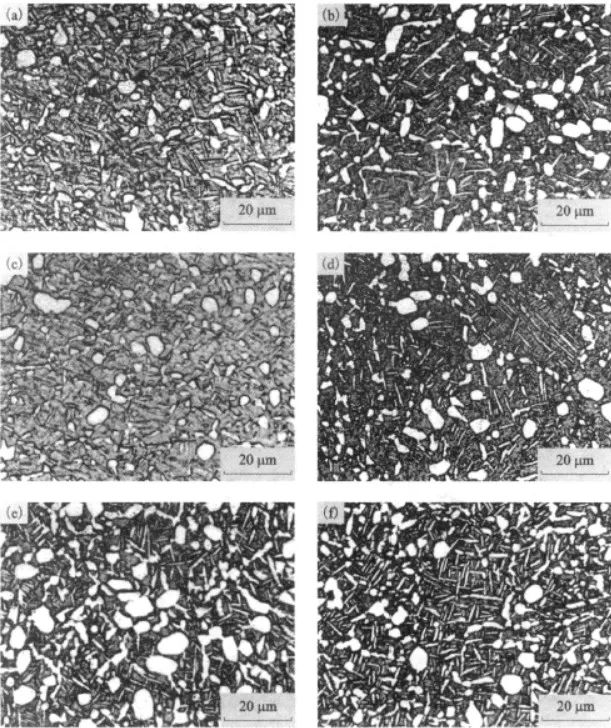

图5为TC21合金在不同固溶温度下的显微组织。由图5可知,随着固溶温度的升高,αp相的体积分数减少,当固溶温度高于Tβ后,αp相消失。在940℃固溶处理,由于等轴αp相的阻碍,β晶粒的晶界发生弯曲弓出,如图5(c)中的箭头所示。在1000℃固溶处理(>Tβ),αp相消失,由于β晶粒晶界移动的阻碍消失,β晶粒急剧长大,平均直径可达300μm左右,如图5(d)所示。

由此可见,固溶温度对TC21合金的显微组织影响显著。在(α+β)双相区固溶时,αp相的尺寸、形态与分布将直接影响着β晶粒的尺寸。钛合金的。αp相和β晶粒尺寸对合金的力学性能起着至关重要的作用。为了避免β晶粒的快速长大,TC21合金的固溶温度应选择在Tβ以下为佳,这样可以获得晶粒尺寸比较合适,并且由初生相和次生相混合的双态组织。

图5 固溶温度对TC21合金显微组织的影响

(a)850℃/AC;(b)910℃/AC;(c)940℃/AC;(d)1000℃/AC

图6为TCIZ合金固溶处理4h空冷后的显微组织。由图6与图5(a)和(b)可知,随着固溶时间的增加,TC21合金中ap相的体积分数以及分布规律并没有发生显著的变化。由此可见,当固溶处理达到一定时间之后,TC21合金的显微组织对固溶处理时间不敏感,只是固溶处理温度对合金的固溶组织起着决定性的作用。

图6 固溶时间对TC21合金显微组织的影响

(a)850℃/4h,AC;(b)910℃/4h,AC

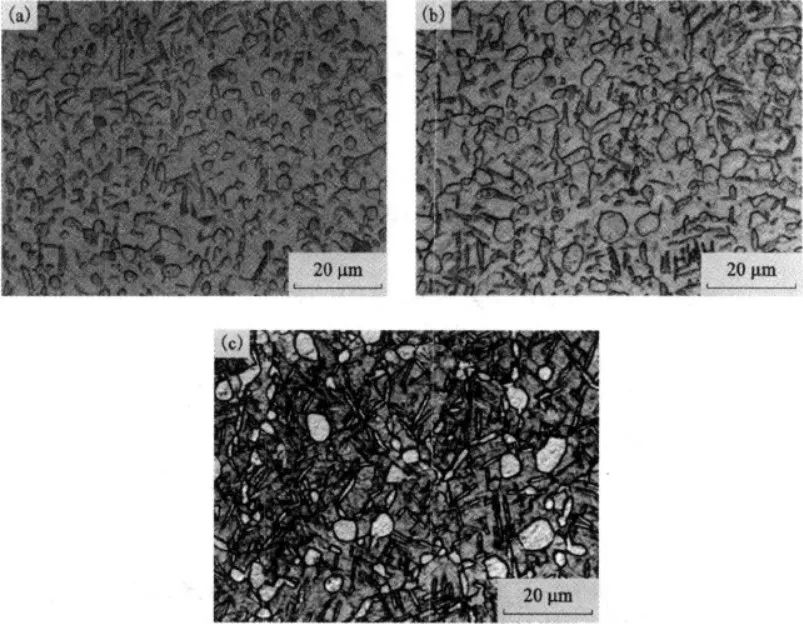

图7为冷却方式对TC21合金显微组织的影响。由图7可知,冷却方式对TC21合金固溶处理后的显微组织影响明显,在WQ和OQ条件下,由于冷却速度较快,只有亚稳β形成而没有βT形成,而在AC条件下,有一定量的βT形成;在WQ和OQ条件下获得的αp相尺寸比AC条件下获得的αp相稍小一些。此种差异是由于AC的冷却速度较慢,合金中的αp相在冷却过程中可以较充分的长大(造成AC条件下合金中αp相含量增加并且聚集长大)。高温下的β相在较慢的冷却过程中也可以得到较充分的转变而形成βT。

图7 冷却方式对TC21合金显微组织的影响

(a)910℃/1h,WQ;(b)910℃/1h,OQ;(c)910℃/1h,AC

图8为TC21合金在500℃和600℃时效的组织照片。由图8可知,合金时效后的组织组成为αp相+βT相。随时效的进行,次生α相发生长大合并;随着时效温度的升高,次生的α相逐渐增多。如图8(a)、(b)和(c)所示,在500℃时效,由于时效温度偏低,固溶处理得到的亚稳β在时效过程中缺乏分解的驱动力,形成的次生相比较少。

图8 时效温度对TC21合金组织的影响

(a) 910℃/1h,WQ+500℃/6h,AC;(b) 910℃/1h,OQ+500℃/6h,AC

(c) 910℃/1h,AC+500℃/6h,AC;(d) 910℃/1h,WQ+600℃/6h,AC

(e) 910℃/1h,OQ+600℃/6h,AC;(f) 910℃/1h,AC+600℃/6h,AC

图9为TC12合金在550℃时效不同时间的组织照片。由图9可知,随时效时间的延长,βT不断增多,而αp相的尺寸未见明显的变化,只是出现了合并长大现象,尺寸较大的次生条状α相也出现了合并长大现象。

图9 时效时间对TC21合金组织的影响

(a) 910℃/1h,WQ+500℃/2h,AC;(b) 910℃/1h,WQ+550℃/12h,AC

(c) 910℃/1h,AC+500℃/2h,AC;(d) 910℃/1h,OQ+550℃/12h,AC

(e) 910℃/1h,OQ+600℃/2h,AC;(f) 910℃/1h,AC+550℃/12h,AC

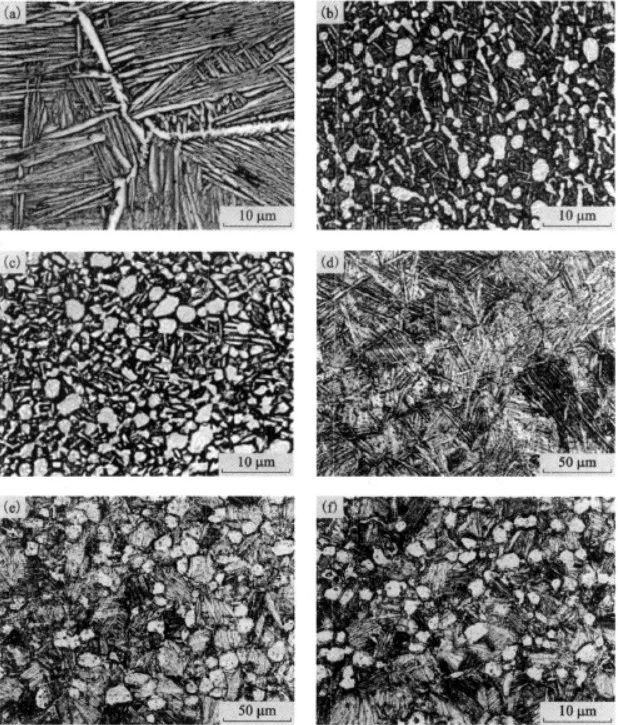

通过控制TC12合金和Ti60合金的热处理工艺条件,获得了 LM组织(lamellar microstructure,LM)和双态组织(bimodal microstructure,BM)两大类,如图10所示。

图10 热处理对典型钛合金显微组织的影响

(a) TC21 970℃/1h,FC;(b)TC21 910℃/1h,AC+550℃/6h,AC

(c) TC21 910℃/1h,FC+550℃/6h,AC;(d)Ti600 1020℃/2h,AC+650℃/8h,AC

(e)Ti600 1005℃/2h,AC+650℃/8h,AC;(f)Ti600 AC+600℃/100h,AC

由图10(d)和(e)可知,Ti600合金固溶温度选择在Tb(l010℃)以上和以下分别可以获得LM组织和BM组织。LM组织的片层厚度为2~3μm;BM组织中αp相的体积分数约为20%,其平均直径约为15μm。

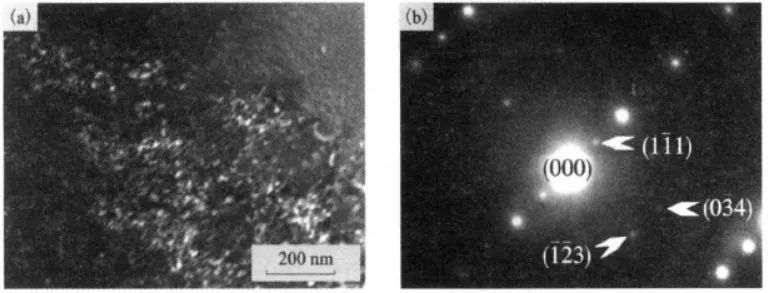

图10(f)为BM组织Ti600合金在600℃热暴露(thermal exposure , TE) 100h后的显微组织。仅从图10(e)和(f)所示的显微组织并不能分辨出BM组织和BM +TE组织的差异。高温钛合金在长期时效或热暴露的过程中,其富含Al的αp相中容易析出α2 (Ti3Al)相。通过透射电镜观察可知,α2相在热暴露后BM组织Ti600合金的αp相中被发现,如图11所示。

图11 热暴露后Ti600合金中α2相的TEM形貌和选区电子衍射花样

(a)TEM形貌;(b)选区电子衍射花样

来源:常州精密钢管博客网

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

热处理知识真的很重要,希望楼主多发些这方面的知识。

钢管是怎么热处理的?