On the MoldWidth Adjustment Factor in Continuous Slab Casting

板坯结晶器宽度调整研究

在连铸板坯生产中,为了满足0.5%的宽度公差要求,必须根据实际连铸情况适当调整结晶器窄面铜板位置。利用自动激光测量系统对铸坯碳当量、铸坯拉速、铸坯厚度、中间包过热度和铸坯宽度等数据进行训练学习,建立人工神经网络模型,模拟铸坯宽度调整因子的行为及其内在机制,即热收缩和铸坯在钢水静压下宽展行为。

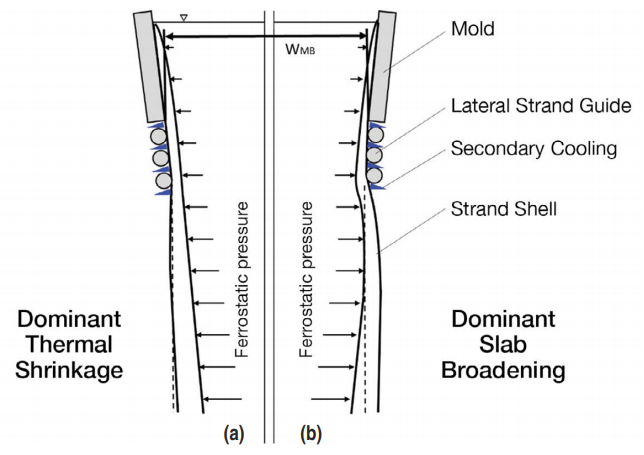

作为板坯生产商,巴西Ternium 钢厂根据客户的要求保证板坯的内部和表面质量,保证铸坯形状和尺寸要求。特别的工作重点是板坯宽度尺寸,公差可以限制在±20mm到±10mm范围内,考虑到连铸机浇铸的板坯的宽度范围从800mm到2000mm,因此相对公差必须控制在0.5%到2.5%之间变化。为了适应这些宽度公差,结晶器宽度必须根据实际浇铸条件进行适当调整。根据图1调整结晶器WMB的宽度为:

图1 铸坯温降收缩(a)和静压下展宽(b)的机理

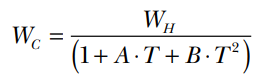

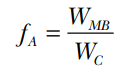

(1)

(1)

其中WAIM是板坯的目标宽度,fA是宽度调整系数,它取决于连铸条件和钢种。fA的典型数值在1.01~0.98之间。一般来说,影响最终板坯宽度的主要有两种机理,即铸坯温降热收缩和板坯受到钢水静压宽展,图1是这两种机理的示意图。

热收缩是由于铸坯在连铸机中铸坯内部温度不断损失而产生的,一直到铸坯达到环境温度为止。在本研究工作中,只考虑铸坯离开结晶器后收缩行为,而不考虑结晶器内的锥度产生的宽度方向上的收缩。碳钢在宽度方向上的线收缩系数约为2.5%。在900℃左右切割铸坯后,铸坯仍然要收缩掉约1%的宽度,而这个数值就不取决于连铸条件或钢种,利用铸坯表面温度就可以模拟板坯切割后的宽度收缩行为。

板坯的宽展理解为在连铸机上钢水静压作用和对窄面的机械约束不够,造成固态坯壳的塑性变形和蠕变(见图1)。这种效应随着拉速提高、二次冷却强度降低、钢材强度降低和板坯厚度增加而加大。Jian-Xun等[1,2]采用工业生产中的连铸机测量、实验和数值模拟等方法研究了连铸过程中的板坯展宽问题,他们的测量和热力学粘弹塑性三维有限元建模(FEM)模拟显示,材料在高温下的行为与使用Maxwell蠕变模型的测量结果非常一致。结果表明:连铸板坯的宽展主要发生在前6个扇形段,此时板坯固态坯壳仍较薄且温度较高;

如果热收缩是主要因素,那么结晶器的宽度必须调整到比公称板坯宽度还要大一些(fA > 1)。在另一种情况下,如果板坯宽展占主导地位,那么结晶器的宽度必须调整到比公称板坯宽度还要小一点(fA < 1)。

本文采用激光自动测量系统,利用连铸板坯的碳当量、板坯拉速、板坯厚度、中间包过热度和铸坯宽度测量数据,利用人工神经网络对板坯宽度调整因子fA的行为进行建模比较,经过训练后,对模型预测进行评估,以研究宽度调整因子的总体行为,并使用2级连铸机自动化系统进行自动连铸板坯宽度调整。

数据采集

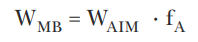

连铸板坯宽度的数据库由每个铸机板坯切割后运输辊道上的激光测量系统获得,该系统能够测量所有板坯主要的外形尺寸以及窄边轮廓(图2)。

图2 出坯辊道区域的激光测量装置

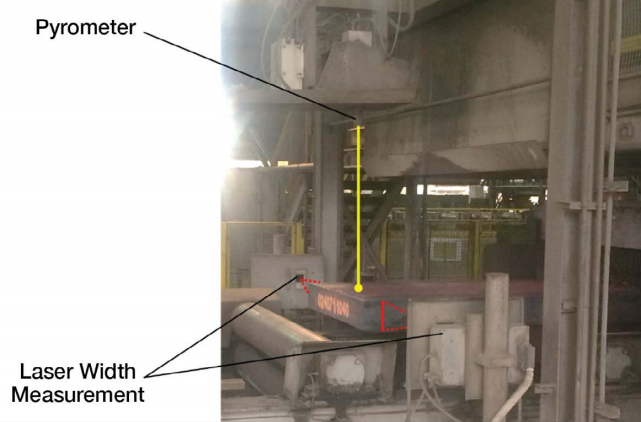

在目前的工作中,连铸板坯的平均宽度是以窄面中心为基点(板坯1/2厚度上)测量的。测量位置上的板坯表面温度在800℃左右,这意味着板坯在达到环境温度之前仍会经历约1%的宽度方向上的收缩,环境温度下连铸板坯的宽度WC是根据测量的热板坯宽度WH计算出来的,使用方法如下:

(2)

(2)

式中,A、B为常数,T为测得的板坯表面温度。激光测量系统本身是在综合高温计测温的基础上计算出常温下板坯的冷尺寸宽度,宽度调整因子fA可由公式3计算:

(3)

(3)

总的来说,本文分析了来自三种不同板坯厚度(200mm、220mm和255 mm),总共约21,000块板坯的数据。板坯的拉速为0.9 m/min ~ 1.9 m/min,碳当量为0.02 ~ 0.55%,中间包过热度为5 ~ 30℃。由于显而易见的原因,在数据分析中没有考虑铸坯宽度调整或拉速变化的板坯。

建模

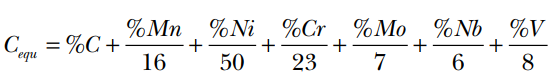

由于热收缩和板坯宽展机理的复杂性以及它们与连铸拉速、钢的强度、中间包过热度和板坯厚度的非线性关系,使得宽度调整因子难以建模为解析函数。由于钢的强度作为温度的函数,不是一个容易得到的参数,根据Granville,在这项工作中使用碳当量来表示钢的强度:

(4)

(4)

由于这种复杂性,人工神经网络用来建模。通过改变节点数、隐含层数、学习率和激活函数来测试不同的网络结构,优化模型的学习能力和精度。如图3所示,以一个隐含层包含12个节点的模型结构获得最佳结果。

图3 研究采用一隐含层12节点的人工神经网络结构

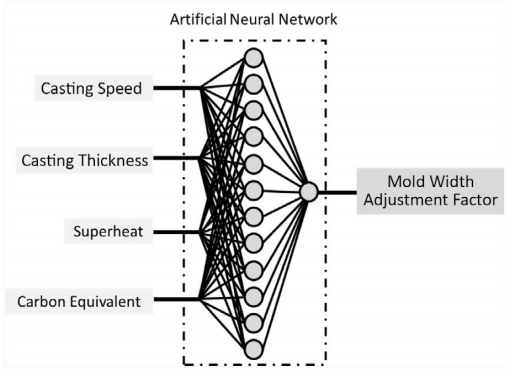

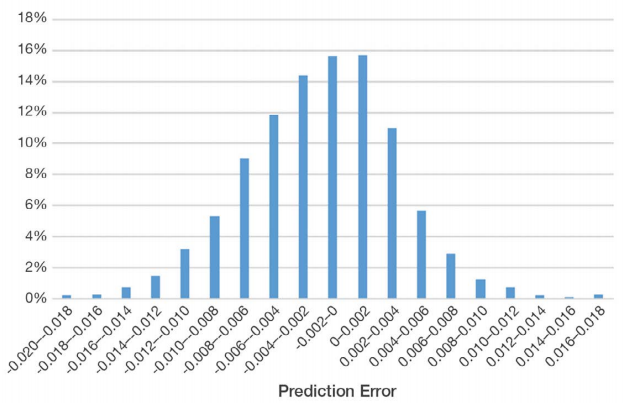

利用平方和作为误差函数,指数激活函数作为隐层和输出层,采用反向传播算法对神经网络进行训练。图4显示了预测的宽度调整因子与训练后测量值的对比。

图4 测量和预测宽度调整因子的比较

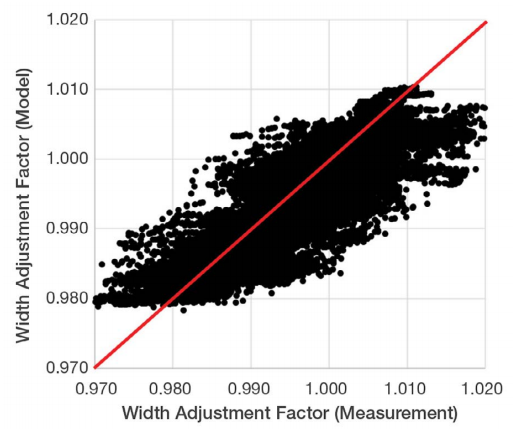

图4显示了宽度调整因子令人满意的预测质量。但是,结晶器、激光测量系统或高温计的校准偏差可能导致温差。得到的R2值为0.62,预测误差以直方图的形式绘制在图5。误差平均值为-0.0017,误差标准差为0.0051。

图5 模型预测误差的直方图

结果

宽度调整因子fA的计算方法是输入一组完整的组合参数到神经网络系统中,而输入参数保持在训练神经网络的参数范围内。特别是,由于连铸板坯弯曲和矫直时的最大应变速率以及连铸机机器长度的限制,必须考虑到拉速、钢种和板坯厚度的限制。

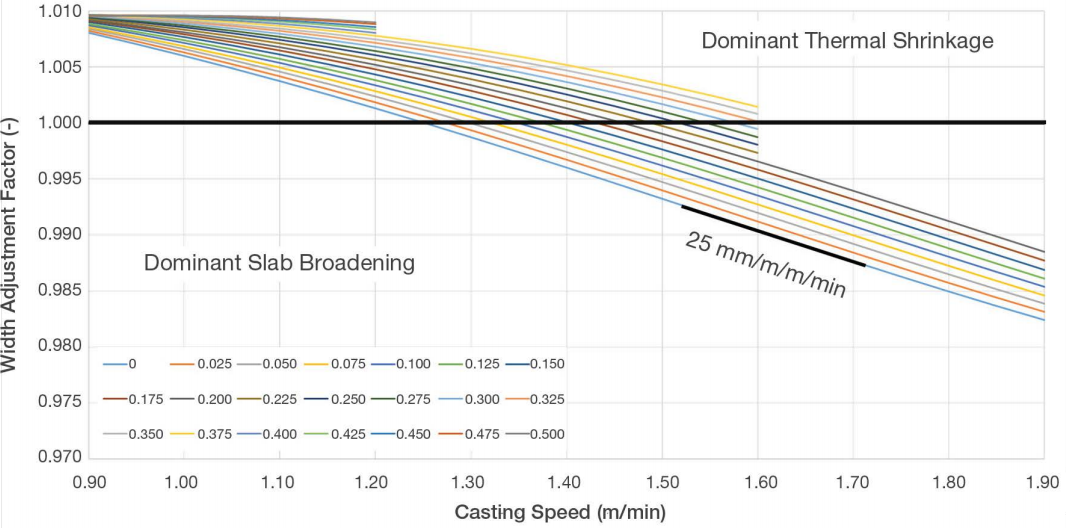

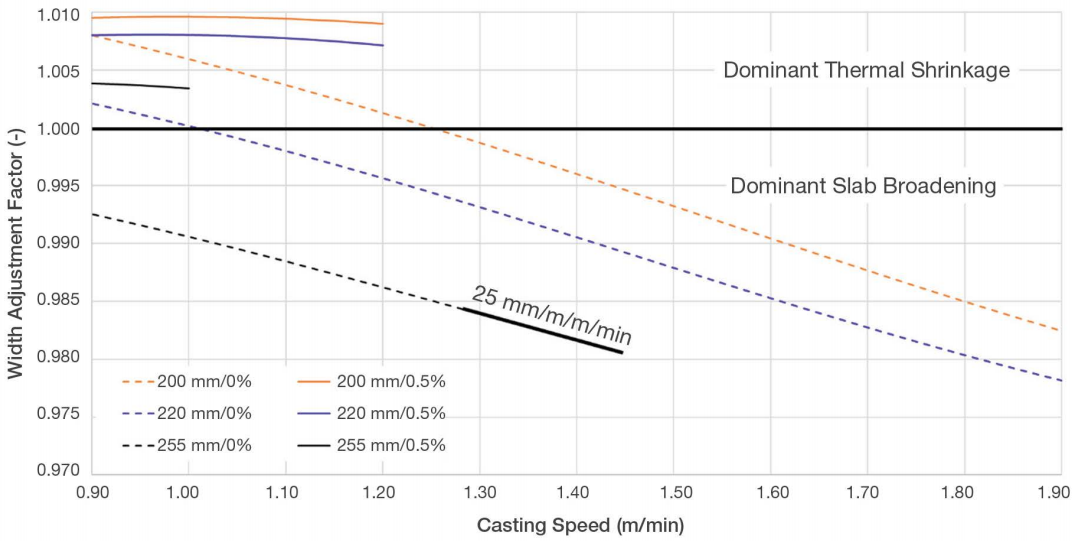

图6显示了最小板坯厚度为200 mm时宽度调整因子fA与连铸拉速以及碳当量的函数关系,过热度恒定放在20°C。可以清楚地看到,在0.9 m/min的连铸拉速下,随着拉速的增加和碳当量的减少,宽度调节因子由最大值1.009开始减小,以1.9 m/min的最大拉速浇铸超低碳钢时,宽度调整系数最小值为0.983。在1.3 m/min时,热收缩是决定最终板坯宽度(fA > 1)的主要机制,但在1.6 m/min以上的高铸速时,板坯宽展是主导因素。图5是Jian-Xun[1,2]团队的观察,与这种机制是一致的,因为拉速较高造成固态坯壳厚度较小,碳当量低的钢种固态坯壳温度高且强度低,这些因素都倾向于增加板坯的宽展。在主要是板坯展宽(fA < 1)条件下,梯度为25 mm/m/m/min,与碳当量无关。换句话说,在板坯宽展为主的条件下,为了保持目标板坯宽度,当拉速提高1 m/min时,1 m宽的结晶器必须减少25 mm的宽度。

图6 浇铸厚度为200mm板坯时宽度调整系数与连铸拉速和碳当量(%)的函数关系

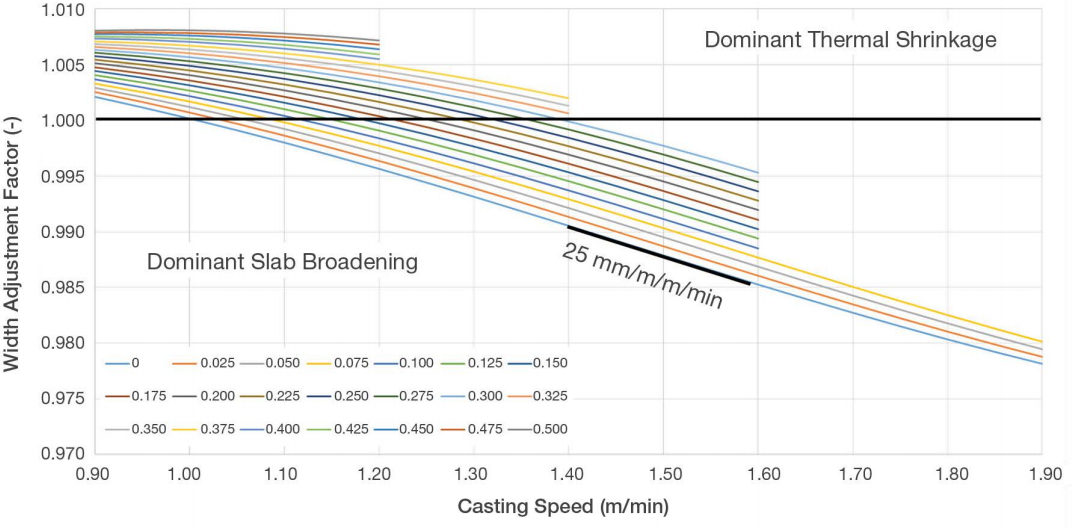

图7显示了下一个更大的板坯厚度220 mm的宽度调整因子fA作为拉速和碳当量的函数关系。过热度保持恒定在20°C。在相同连铸条件下,与200 mm板坯厚度下,拉速一致,其宽度调整因子最大值为1.009,而220mm厚度的板坯相同拉速下其宽度调整因子最大值略低为1.007。图6和图7显示了总体上相同的行为,唯一不同的是,在较低的连铸拉速1.4 m/min时,板坯宽展已经占主导地位。这与Jian-Xun等[1,2]的观察结果一致,即板坯厚度越大,板坯宽度方向上的钢水静压越大,窄面鼓胀倾向也越大。在主要是板坯展宽(fA < 1)的条件下,可以再次观察到25 mm/m/m/min的恒定的梯度,这与碳当量无关。在超低碳钢种的最大连铸拉速为1.9 m/分钟时,所得到的宽度调整因子最小值为0.98,也是比板坯厚度为200 mm时的值略低。

图7 浇铸厚度为220mm板坯时宽度调整系数与连铸拉速和碳当量(%)的函数关系

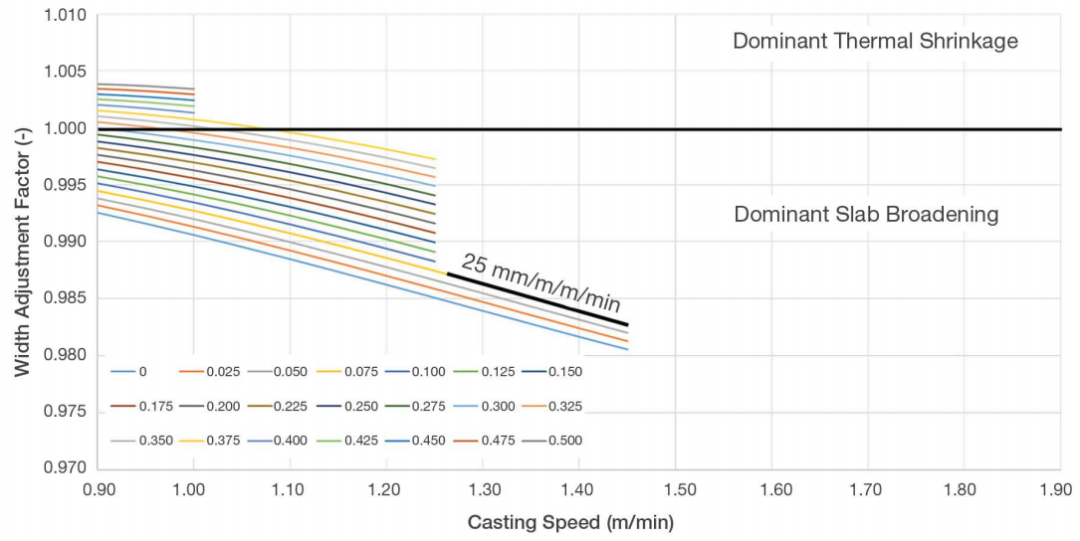

图8显示了最大的连铸板坯厚度为255 mm时的宽度调整因子fA。由于板坯厚度较大,在1.1 m/min的较低拉速下,板坯宽展已占主导地位,0.9 m/min时的看到调整因子最大值为1.004,再次低于其他板坯厚度的数值。在最大拉速为1.45 m/min时,达到最小值0.98。此外,在板坯展宽主导(fA < 1)的情况下,可以观察到25 mm/m/m/min的梯度。

图8 浇铸厚度为255mm板坯时宽度调整系数与铸连铸拉速和碳当量(%)的函数关系

为了更好地说明连铸板坯厚度的影响,图9显示了宽度调整因子fA作为所有三种板坯厚度的最小值和最大值的连铸拉速的函数。可以清楚地看到,在本工作中考虑的最高碳当量为0.5%时,宽度调整因子几乎保持不变,但随着板坯厚度的减小而下降。在最低碳当量(超低碳钢)情况下,在220mm和255 mm板坯厚度在几乎所有拉速中,板坯展宽是占主导地位的,但对所有板坯厚度显示出25 mm/m/m/min的特征恒定梯度。

图9 宽度调整系数与三种板坯厚度、碳当量在0到0.5%之间、过热度为20°C时的连铸拉速的函数关系

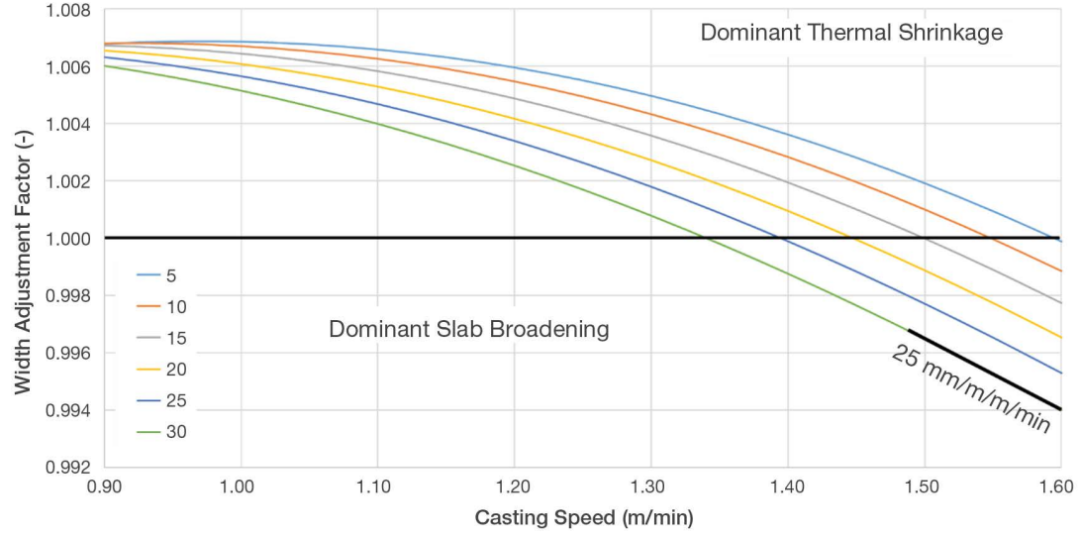

图10显示了220 mm板坯厚度作为过热度函数的宽度调整系数,碳当量被固定在0.3%。可以看出,过热度的增加导致板坯宽展的增加,这是因为固态坯壳刚度不足,因此宽度调整系数减小。可以看出,在较高的过热温度下,以较低的拉速生产,宽度调节因子达到恒定梯度25 mm/m/m/min的状态。

图10 在碳当量为0.3%时,板坯厚度为220 mm时的宽度调整系数与拉速和过热度(°C)的函数关系

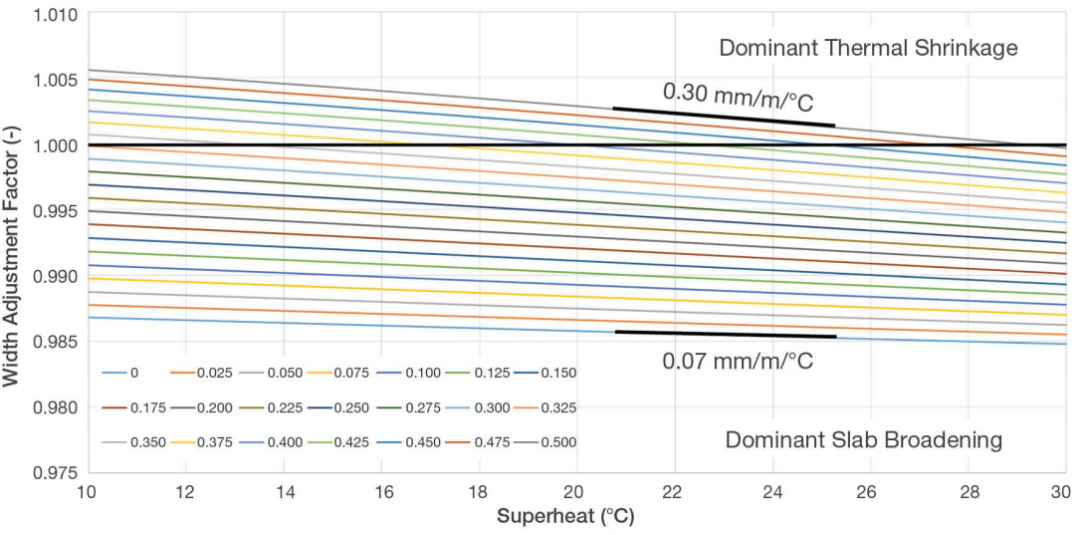

不同碳当量下过热度对宽度调整因子的影响如图11所示,连铸拉速和板坯厚度分别固定为1.6 m/min和220 mm。一般来说,随着过热度的增加,宽度调节因子以恒定的梯度下降,而梯度在最高碳当量的0.3 mm/m/°C和最低碳当量的0.07 mm/m/°C之间变化。换句话说,当过热度增加10℃时,为了保持相同的板坯宽度,宽度为1m的结晶器窄边必须向内收3mm。

图11 在1.6 m/分钟的拉速下,220 mm厚度板坯过热度(°C)和碳当量(%)与宽度调整系数函数关系

将得到的结晶器宽度调整系数输入二级连铸机自动化系统,实现了结晶器宽度的自动调整,无需人工计算。由于在实际应用中无法进行连续的调整,在连铸拉速范围内采用了4个等宽调整因子进行修正。由于连铸拉速范围和宽度影响因素,超低碳钢种需要四个不同的宽度调整因子(见图6-8)。高碳钢种只需要一个宽度调整因子,因为该因子在参数的范围内几乎没有变化。由于2级生产实践是基于生产的钢种,及其各个钢种的碳当量范围,宽度调整因子就是基于单个钢种组别的平均碳当量。但为了将调整次数保持在合理水平上,在实际实施中没有考虑过热度对其的影响,而是根据单独钢种组别的目标过热度进行调整。

结论

在目前的工作中,使用激光测量装置在两个巴西Ternium连铸机出坯辊道处的板坯宽度测量数据,以确定宽度调整因子,以满足具有挑战性的板坯宽度公差。以宽度测量和工艺数据为基础,训练神经网络,进一步研究宽度调整因子的主要特性。结果表明,宽度调整系数主要取决于连铸拉速、板坯厚度、钢种碳当量和中间包过热度。结果表明,由于板坯宽展现象,铸坯宽度调节因子随着铸坯拉速、中间包过热度和铸坯厚度的增大而减小,随着碳当量减小而降低。

参考文献

1.J.X. Fu etal., “Effects of Width and Thickness of Slab on Broadening in ContinuousCasting,” International Journal of Minerals, Metallurgy and Materials, Vol. 17,No. 6, 2010, pp. 723–728.

2.J.X. Fu etal., “Industrial Research on Broadening of Slab in Continuous Casting,” Journalof Iron and Steel Research International, Vol. 17, No. 8, 2010, pp. 20–24.

作者

FranzRamstorfer:Process Specialist, Ternium Brasil, Santa Cruz, RJ,Brazil franz.ramstorfer@ternium.com.br

Carla deOliveira Sousa Melo:Process Analyst, Ternium Brasil, Santa Cruz, RJ,Brazil

AndreAlbuquerque Bittencourt de Oliveira :Quality Engineer, Ternium Brasil, Santa Cruz, RJ,Brazil

Douglas CrelierTeixeira: Process Engineer, Ternium Brasil, Santa Cruz, RJ,Brazil

Leticia MeloPiccin :Automation Specialist, Ternium Brasil, Santa Cruz,RJ, Brazil

LeonardoMartins Demuner:Steel Plant General Manager, Ternium Brasil, SantaCruz, RJ, Brazil

唐杰民2021年8月在安徽黄山市屯溪翻译自美国《钢铁技术》2021年7月期刊,水平有限,请各位看官指正不妥不对之处。

常州精密钢管博客整理发布,来自网络。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?