P22钢的里氏硬度与布氏硬度的转换关系

P22钢为2.25Cr-1Mo低合金钢,具有较高的热强性能,良好的抗氧化性、抗氢蚀能力和焊接性能,广泛应用于石油化工、核电及电站锅炉等高温设备中。在电站锅炉实际运行环境中,过高的蒸汽温度和蒸汽压力对耐热钢提出了更高的要求。因此,对P22钢进行安全性能评定具有重要意义。目前,国内外对P22钢的研究多集中在焊接性能、寿命评估及热处理工艺对其性能的影响方面。硬度检测是电站锅炉安全检验中的一种常用评定手段。耐热钢的组织形态、残余应力以及加工工艺等都与硬度密切相关。提高硬度检测的准确性和可靠性对电站锅炉的安全评定有重要作用。

DL/T 438—2009《火力发电厂金属技术监督规程》和DL/T 869—2012《火力发电厂焊接技术规程》中规定电站锅炉用钢硬度以布氏硬度值为标准,但在实际工况中,布氏硬度测试有一定的局限性,而里氏硬度计具有体积小、使用方法简单、便于携带、检测效率高等优点,同时适用于测试大型、难以拆卸以及特殊部位的工件,在电站工程现场已被广泛使用。然而将里氏硬度作为电站现场硬度检测的评判标准还不成熟,并且现有的GB/T 17394.4—2014《金属材料 里氏硬度试验 第4部分:硬度值换算表》中换算关系并未对不同材料作详细区分,P22钢作为电站中常用的一种耐热钢,材料本身所固有的特性以及受环境影响改变会影响两种硬度值之间的关系。因此,在实际应用中应进行硬度对比分析后再将里氏硬度转换为布氏硬度,以确保测试结果的准确性。

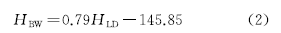

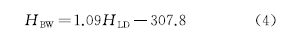

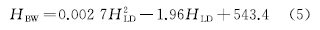

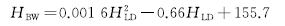

依据GB/T 17394.1—2014《金属材料 里氏硬度试验 第一部分:试验方法》,对于特定材料,将里氏硬度较准确地换算为其他硬度,必须进行硬度对比试验以得到相应的换算关系。但目前对于里氏硬度与布氏硬度之间转换关系的研究并不多,田永红对球磨铸铁进行了里氏硬度和布氏硬度对比分析,以回归分析法得出了里氏与布氏硬度的换算关系为

式中:HBW为布氏硬度;HLD为里氏硬度。

此试验条件有一定局限性,硬度范围不够宽(221~249HBW),因此,只有硬度在该范围内时,用回归方程换算出来的硬度才较为理想。

王涛等采用不同热处理方法对P92钢进行硬度对比试验,得到里氏硬度与布氏硬度的转换关系为

杨小敏等通过对42CrMo铸钢进行淬火和回火热处理测得其里氏硬度和布氏硬度,建立了两种硬度的对应关系为

以上研究建立了不同材料的里氏硬度与布氏硬度之间的转换关系,对实际工作中硬度准确的测量具有一定的指导意义,但硬度的分布范围有一定的局限性。硬度分布不均匀、范围不够广,超过该范围的里氏硬度与布氏硬度的关系会有所不同,若采用统一的转换关系又势必会造成误差,影响硬度检测的准确性。因此,来自广东省特种设备检测研究院和广东工业大学机电工程学院的张启礼、金学峰、翟孟杰等研究人员采用顶端淬火和整体热处理工艺对P22钢进行试验,以获得分布范围较宽的里氏与布氏硬度值,并建立P22钢里氏硬度与布氏硬度的转换关系。

1 试验材料与试验方法

1 试验材料与试验方法

1.1 试样制备

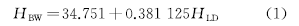

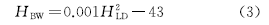

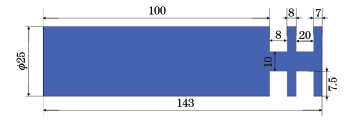

试验材料为P22钢管,该次试验用P22钢管的化学成分满足ASTM A335/A335M-2018对P22钢的成分要求。在P22钢管上切取3根顶端淬火试样圆棒和整体热处理试样,整体热处理的试样尺寸为65mm×30mm×20mm,顶端淬火试样的尺寸如图1所示。

图1 顶端淬火试样的尺寸示意图

1.2 热处理工艺

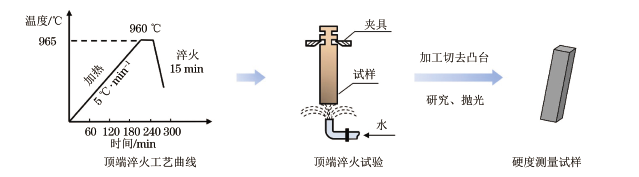

对试样进行顶端淬火,顶端淬火的加热温度为965℃,保温时间40min,当温度达到965℃时将试样放入马弗炉,为防止试样表面发生脱碳及氧化,将试样放入石墨颗粒中,待温度重新升至965℃时开始保温计时。保温结束后,将试样取出放置在顶端淬火设备上进行顶端淬火,淬火时间为15min,喷水口的内径为12mm,试样与喷水口的距离为 12.5mm,顶端淬火试验流程如图2所示。

图2 顶端淬火工艺流程图

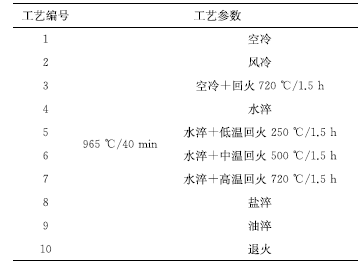

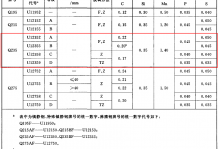

将整体热处理试样加热至965℃,保温40min后分别进行正火、淬火、回火以及退火等热处理,试验设计了10种工艺,每种工艺3个试样,具体工艺设计如表1所示。

表1 整体热处理工艺设计

将顶端淬火后的圆棒试样切成尺寸为100mm×17mm×17mm的长方体,和整体热处理试样同在研磨抛光机上打磨抛光至试样表面光滑平坦,使试样表面达到GB/T 17394.1—2014和GB/T 231.1—2018《金属材料 里氏硬度试验 第1部分:试验方法》所要求的里氏和布氏硬度测试标准。

1.3 硬度测试

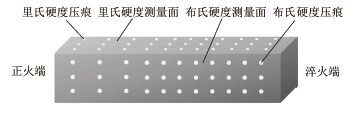

依据GB/T 231.1—2018,采用布洛维硬度计在试样的表面测试硬度,使用φ2.5mm的硬质合金压头,加载载荷1839N,保持时间10s。具体操作为,分别以测试点距离试样边缘3、4、5mm间隔和两测试点之间距离3mm的间隔开始测试布氏硬度,待硬度值变化不超过10HBW时增加测试间隔,同一水平位置取3个测试点,3个布氏硬度值的平均值作为最后的布氏硬度值。依据GB/T 17394.1—2014,试样的质量小于试验允许的最小质量时,需要根据试验要求对试样进行刚性支承并耦合到载物台上进行试验,具体操作为:借助凡士林作为耦合剂将试样耦合到高8cm、质量为5kg、表面粗糙度为50nm的载物台上,使用里氏硬度计在布氏硬度测试面的相邻面进行对应点的里氏硬度测试,顶端淬火试样的硬度测试示意图如图3所示。

图3 顶端淬火试样硬度测试示意图

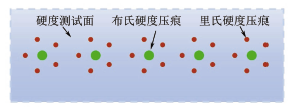

在整体热处理试样上选取5个区域的中心部位测试布氏硬度值,在布氏硬度压痕周围均匀分布的5个位置测试里氏硬度,如图4所示。测试结束后将5个布氏硬度的平均值与25个里氏硬度的平均值作为一组对应值。

图4 整体热处理试样硬度测试示意图

待完成硬度测试后,对试样进行切割、打磨、抛光,然后经4%(体积分数)硝酸酒精溶液浸蚀,最后采用光学显微镜观察不同硬度区域的显微组织形貌。

2 试验结果与讨论

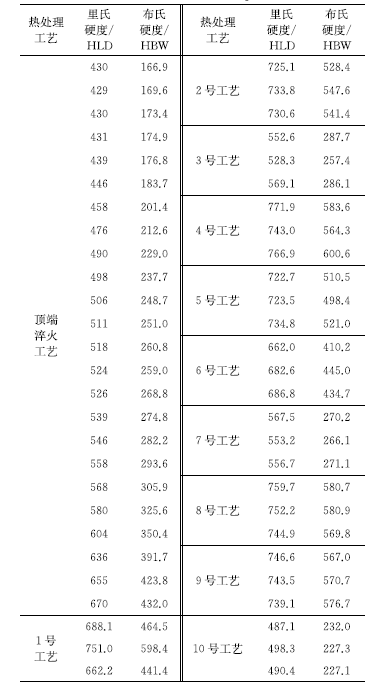

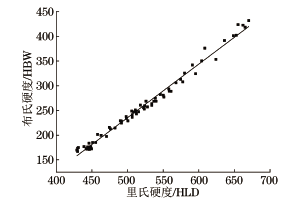

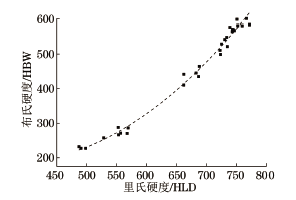

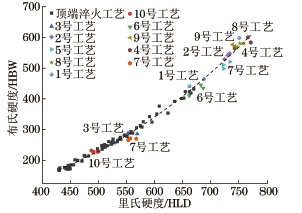

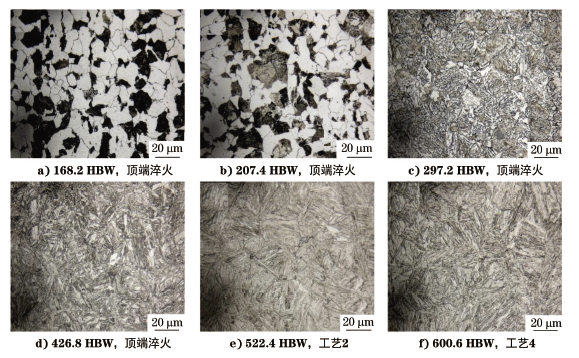

P22钢在不同热处理工艺下的里氏硬度和布氏硬度如表2所示。采用origin软件对数据进行处理,将里氏硬度作为横坐标、布氏硬度作为纵坐标,对数据值进行曲线拟合并通过软件计算回归方程。对顶端淬火数据进行分析处理后得到的里氏与布氏硬度回归曲线如图5所示,里氏与布氏硬度的转换关系为 表2 P22钢不同热处理工艺后的里氏硬度值与布氏硬度值 图5 P22钢顶端淬火后里氏-布氏硬度回归曲线 由图5可知,里氏硬度主要分布在425~675HLD之间,在低于575HLD时,硬度分布比较均匀且离散程度较低,而在高于575HLD时,硬度分布相对离散,并且缺乏更高硬度区间的数值分布,导致该顶端淬火工艺下的里氏与布氏硬度关系不能全面地包括更高硬度范围内的转换关系。 图6 P22钢整体热处理后里氏-布氏硬度回归曲线 图6为整体热处理工艺下里氏与布氏硬度的回归曲线,可以得到里氏与布氏硬度的转换关系为 由图6可知,与顶端淬火工艺相比,整体热处理得到了高于675HLD的硬度值,一定程度上扩大了硬度值的区间范围,但整体热处理工艺下硬度分布较宽,导致575~650HLD区间内硬度值缺失,不能精准地得到里氏与布氏硬度的转换关系。 对顶端淬火和不同整体热处理工艺得到数据分别进行处理存在着一定的局限性,因此将所有热处理工艺测得的数据进行回归分析,得到的里氏与布氏硬度回归曲线如图7所示。 图7 P22钢顶端淬火和整体热处理后里氏-布氏硬度回归曲线 由图7可知,整体热处理工艺能得到更高的硬度值,从而扩大了硬度值的范围,同时通过顶端淬火工艺得到的硬度值补充整体热处理硬度的缺失,使硬度值的分布范围更广、更均匀以及更全面,最终获得425~775HLD区间内的硬度,并得到里氏与布氏硬度的转换关系为 因此,基于顶端淬火以及整体热处理获得的数据,建立了从低硬度到高硬度更大范围内里氏硬度与布氏硬度的回归关系,以期在一定程度上满足不同区间硬度转换的需求,从而减小在实际检测中带来的误差。 图8为不同工艺热处理后P22钢在不同硬度区域内的显微组织形貌。 图8 P22钢不同硬度区域的显微组织形貌 由图8a)、b)可知,在顶端淬火试样的低硬度区域,试样的显微组织主要以铁素体+珠光体为主。图8c)、d)为顶端淬火试样高硬度区域的显微组织形貌,由图8c)可以看出其显微组织为珠光体+贝氏体+少量铁素体,而图8d)显微组织中开始形成少量板状马氏体,这说明在顶端淬火中随着冷却速度的增大,铁素体明显减少,贝氏体逐渐增多,并在淬火端有马氏体的形成,这一现象与文献中的研究基本一致。从正火端到淬火端,试样组织由铁素体+珠光体,逐渐向铁素体+珠光体+贝氏体以及贝氏体+马氏体转变。图8e)、f)为P22钢在风冷和水淬后的显微组织形貌,主要是以马氏体为主,由于P22钢中含有大量铬、铜等元素,使其具有良好的淬透性。由图8e)可以看出,风冷后的P22钢的显微组织为板条马氏体且晶粒尺寸较大,而经过水淬的P22钢的显微组织以针状马氏体为主,如图8f)所示,这种针状马氏体具有比板条马氏体更高的硬度,显微组织的变化很好地对应了硬度的变化趋势. 3 结论 通过对P22钢进行顶端淬火与整体热处理等试验,得到了分布范围更广且更均匀的里氏与布氏硬度,并对其里氏布氏硬度之间的关系进行了回归分析。在该次试验所采用的研究方法下,建立了P22钢在硬度值425~775 HLD范围内里氏硬度与布氏硬度的转换关系,即 作者:张启礼1,金学峰1,翟孟杰2,诸美杏2,黄耀杰2,张凤林2 单位:1.广东省特种设备检测研究院;2.广东工业大学 机电工程学院 来源:《理化检验-物理分册》常州精密钢管博客网2.1 P22钢的里氏与布氏硬度转换关系

2.2 显微组织

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

这外材料的锅炉管你们仁成钢管厂好不好做?

钢材的知识真的很博大精深,学习中......