Descaling of Medium-C and High-Si, Mn Steels

中碳钢高硅钢高锰钢的除鳞

热轧前加热炉出来的板坯表面除鳞是提高带钢表面质量的重要环节。采用感应加热的方式,在实验室完全模拟轧钢板坯加热炉燃烧的炉内气氛,在感应加热炉内控制气氛,对高硅、高锰和中碳钢进行氧化模拟。试样形成氧化铁皮后使用高压水喷嘴除鳞,模拟铸坯加热后离开加热炉后,在辊道上高压水除鳞行为。研究了喷嘴撞击力(N/mm2)对不同钢种的除鳞性能的影响。讨论了除鳞所需的撞击力的临界值

在热轧带钢前,将连铸板坯重新加热到其变形温度是轧钢工序中一个常见步骤,以便于轧机对铸坯和轧件的压下和成形,最终成为热轧带钢盘卷。在铸坯加热过程中,铸坯暴露在含有氧化性成分(如残余氧、二氧化碳和水蒸气)的炉内燃烧气氛中,导致形成不需要的氧化铁皮,可以厚达几毫米,影响热轧带钢的表面质量。[1]铸坯表面形成的氧化铁皮对热轧钢材的表面质量、轧辊带钢界面行为及其它不良影响,需要在热轧变形前给与清除。[2,3]除鳞通常是通过高压水(最高可达4000psi,即27.5MPa)从喷嘴打出的射流撞击到铸坯表面实现的。除鳞过程可进一步分为初级和二级除鳞阶段,初级除鳞过程通常在板坯加热炉加热后进入第一粗轧热轧机架之前的辊道上进行,为了有效地去除在连铸工序和加热炉加热过程中形成的初始的氧化铁皮,在热轧压下道次中,这种除鳞过程可能会重复进行,有时需要重复三次。在某些情况下,为了减少连铸过程中形成的氧化铁皮的影响,在铸坯和加热炉之间可能会加入一个额外的初级除鳞步骤。二次除鳞是在粗轧机和精轧机之间的辊道上进行,目的是去除热轧过程中轧件暴露在空气中形成的二次氧化铁皮。如果这两个阶段还不能达到所需的带钢表面质量,有时就需要对连铸板坯表面进行进一步修磨处理,特别是对钢的表面可能会形成高粘度和难以在热轧过程中去除氧化铁皮,所以在连铸工序中将铸坯表面修磨干净。

氧化铁皮的组成结构复杂,[1,4~8]除鳞工艺参数、包括喷嘴设计、[9~11]水压参数[12~13]和工艺设备的机械设计等对除鳞效率有很大影响。形成的氧化铁皮特性受到钢的化学成分、加热温度和炉内气氛条件的影响,由于这些因素之间的相互作用和影响,迫切需要对轧钢生产中的除鳞工艺进行全面分析。钢的化学成分和微量杂质元素含量水平都影响氧化铁皮/钢基体界面的不均匀性,据报道,高残余镍含量会阻碍铸坯和轧件的除鳞,[14]含硅钢的除鳞困难是由于在较高温度(1200℃以上)下形成FeO-SiO2氧化物共晶产物(铁橄榄石)有关,这种液态的氧化铁皮渣钢的界面具有很强湿润性,促进了界面的强附着力,从而阻碍了氧化铁皮的去除。

用于除鳞的水力参数通常使用所谓的撞击力(IF)进行数值表征,该撞击力描述为喷嘴的总冲击力(IT)与总覆盖面积(IT/A)的比值,,[10] 高压水水力学参数如影响撞击力的喷嘴到铸坯的距离[10]已被证明对除鳞效率有很强的影响,[16]然而,分析钢中合金元素对除鳞性能影响的研究较少,有效除鳞所需的撞击力临界值的信息也是很有限的。

不良的除鳞效率对热轧过程产生不利影响,除鳞过程中残留在铸坯表面的氧化铁皮就会形成缺陷,[1]影响最终轧制产品的表面质量。钢中特定元素如C、Mn和Si如何影响除鳞效率,以及如何控制高压水参数来提高除鳞性能,钢铁生产企业是非常感兴趣的。

本文对中碳钢和几种含Si含Mn的合金钢在实验室条件下对铸坯表面氧化进行了试验研究。通过对轧钢加热炉内燃烧气体的气氛进行热模拟试验,采用数控机构特殊除鳞装置控制板坯和喷嘴的距离,进行模拟热轧除鳞试验。

实验程序

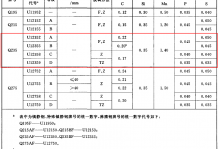

本研究中使用的钢的成分如表1所示,这套实验室铸态钢试样包括:低碳含硅含锰对比钢样,中碳中硅中锰钢,低碳中硅高锰钢和高碳高硅中锰钢。铸态钢试样精加工尺寸为165mm× 110mm× 20mm,加工去除铸态钢试样表面便于本文的研究。加工后的样品使用60目粒碳化硅湿法研磨完成,使用3D光学轮廓仪(Nanovea, Model PS50 Micro Photonic Inc.)测量研磨试样的表面质量,Ra达到0.271µm。为了防止在实验前试样生锈,样品表面用乙醇清洗并风干保存。

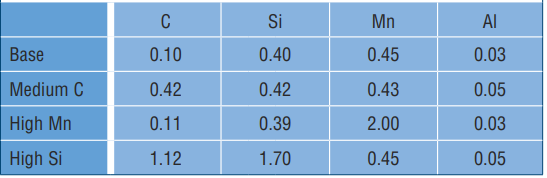

表1 实验室用铸态钢试样化学成分(wt.%)

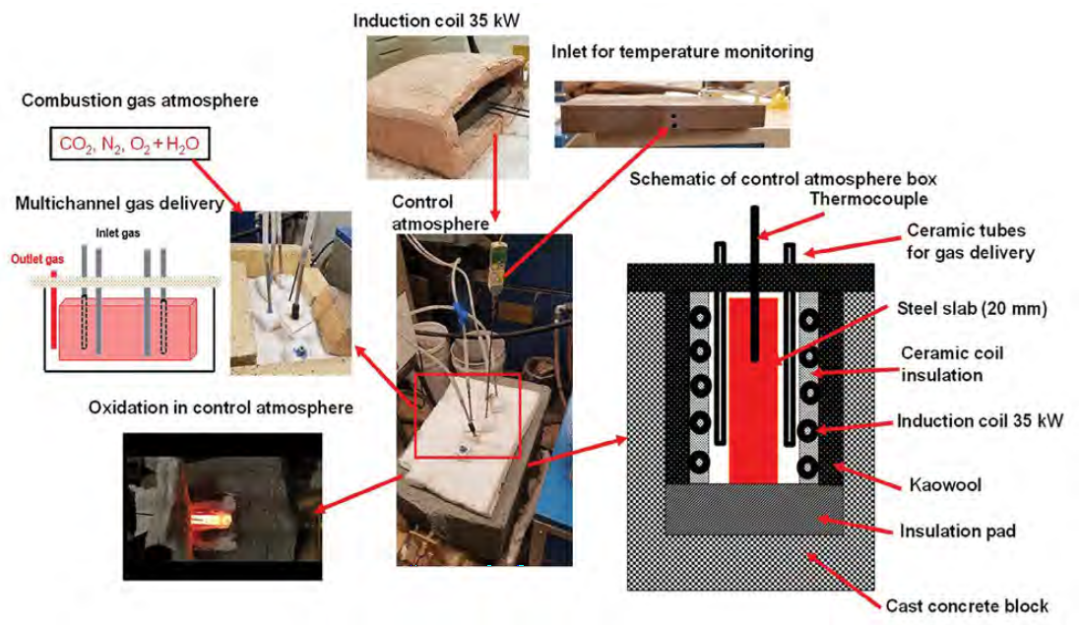

为了模拟轧钢加热炉加热过程中氧化铁皮的形成,将试样在35 kw的LSZ感应熔炼炉(LSZ-35型)中加热,熔炼炉有一个200mm × 130mm × 25mm的感应室,该感应室嵌入在一个封闭的外壳中,可以控制熔内气氛(图1)。在加热过程中,炉腔顶部用高岭土耐火纤维覆盖。加热炉具有多通道气体混合系统,采用陶瓷管将气体送入炉膛,模拟轧钢加热炉的气氛是天然气燃烧气氛的比例混合来模拟的(表2),混合气体的组成由多通道质量流量控制系统和温度受控的水饱和系统控制。在观察轧钢加热炉操作条件的基础上,选择2%的过量氧含量的气氛进行研究。供应到加热腔体室的气体流量为6000 ml/ min,在反应区的气体流速为2 cm/s,计算证实了在这个流量下反应区气体并不缺乏。通过在板坯上插入k型热电偶来控制加热过程中的温度,热电偶可以调节炉膛感应加热功率,将加热温度控制在±10℃以内。实验的加热温度为1200℃,时间为90分钟,这是轧钢加热炉均热段温度和保温时间。

图1 感应加热炉控制气氛设置

(图左上:燃烧气体成分,多通道气体供应管路;左下:炉内氧化气氛的控制。图中上:35KW感应线圈;中下:控制炉内气氛。图右上:温度监控热电偶插入口;右下:控制炉内气氛示意图,热电偶,各种气体进入陶瓷管路,铸态钢试样,陶瓷线圈隔离器,35KW感应线圈,高岭土耐火纤维,绝缘垫,浇铸成型耐材腔体件。)

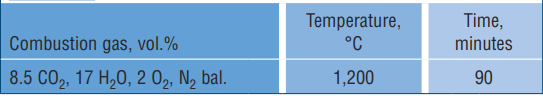

表2 实验室氧化模拟轧钢加热炉加热条件

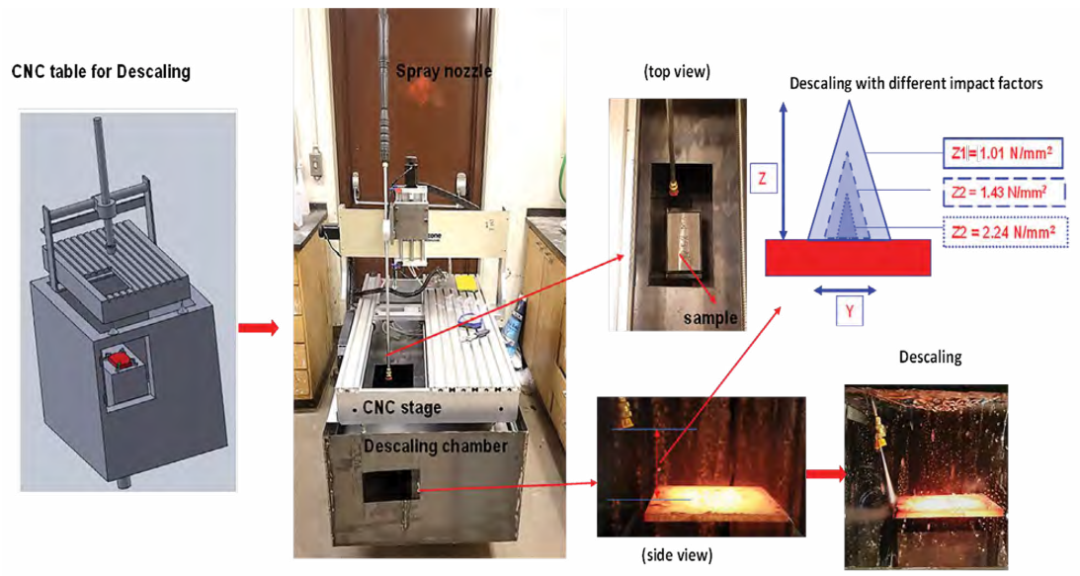

试样在炉内气氛条件下氧化结束后,将试样小心地从炉腔中取出,并迅速移送到除鳞室中,以避免在除鳞前大气环境中冷却,在除鳞装置内用高压水对试样进行除鳞作业。用于除鳞的数控工作台装置(图2)可以在除鳞过程中变化喷嘴到试样表面的距离,这样允许在不同的喷嘴高度上进行除鳞作业,对应不同的撞击力IFs (N/mm2)。除鳞过程采用的喷嘴先导角15°,流量为4 l/min,压力为4000psi(27.5MPa),速度为0.01 m/秒。通过软件控制使喷嘴到试样的距离(数控Z距离)在试样的长度上进行变化,降低喷嘴的高度来引起相应的IF的增加。喷雾系统有限公司负责的压力表验证了与喷嘴位置相关的实验中的撞击力IF,并在本文中指定为“低IF”为1 N/mm2,“中IF”为1.4 N/mm2,“高IF”为2.2 N/mm2。试样除鳞后,立即用冷水淬火,防止试样的二次氧化。在用不同的IF除鳞过程中形成的三个印记被涂上环氧树脂,以保存表面以备后续检查。

图2 使用数控平台装置进行试样除鳞

(左图:除鳞数控台;中图:喷嘴,数控移动喷嘴框架,除鳞室。右图:除鳞中不同撞击力)

15mmx 20mm尺寸的氧化铁皮试样从不同的铸钢试样长度上截取,原始的氧化铁皮试样是从没有经过高压水除鳞钢试样上提取进行分析。所有提取的试样都被切成横截面,镶嵌在环氧树脂中,用1200目碳化硅砂纸研磨抛光,或者使用使用0.1µm金刚石研磨料进行机械抛光,使用低抛光压力,以减少氧化铁皮的破裂。使用配备Bruker能量色散光谱(EDX)的TESCAN-ASCAT系统,使用扫描电子显微镜(SEM)分析原始氧化铁皮和残留的氧化铁皮的形貌、厚度、微观结构和化学成分。采用定量方法评价除鳞效率,将除鳞后试样表面分为三种结构,在从除鳞表面测量各组织结构,得到的各横截面试样中的百分比。通过在20 - 100 μ m不同放大倍率下采集20帧或更多的SEM图像,对提取的除鳞区域的整个宽度(15 mm)进行定量分析,使用ImageJ软件作为测量工具对三种不同的表面分类进行量化。

结果

加热时形成的氧化铁皮

基础对比钢:

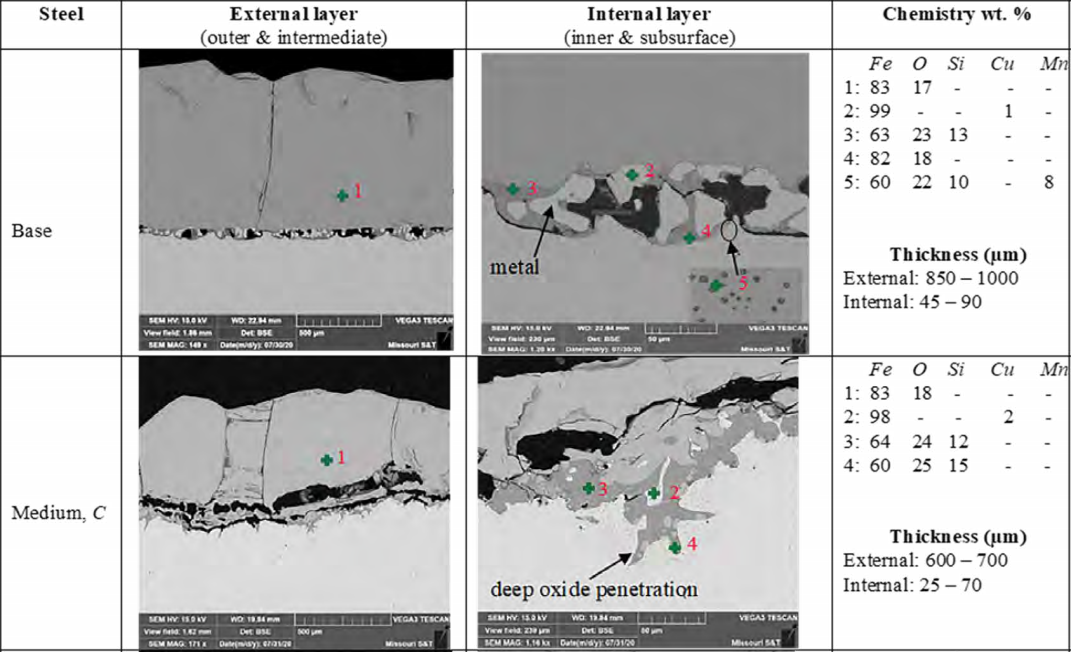

图3最上面一行显示的是低C中Mn和中Si的基础对比钢在1200℃温度燃烧气氛中下氧化90分钟后形成的氧化铁皮的横截面组织。氧化铁皮由外层(外层和中间层)向内(内层与次表层合并)生长组成,外层氧化铁皮厚度为850 ~ 1000µm,内层氧化铁皮膜厚度为45 ~ 90µm。外部氧化铁皮层具有连续致密的结构特征,而内层氧化铁皮在金属氧化物纠缠的氧化铁皮/钢边界之间存在较高的孔隙率,内层的氧化铁皮结构在不同的截面上是不均匀不连续的,在某些截面上还与基体粘连,而在其它截面上则与基体完全分离。EDX化学分析表明,氧化层外部含有铁基氧化物,Raman光谱相识别表明该氧化层中存在Fe2O3和Fe3O4相,内层含有纯铁与微量铜、铁基氧化物和铁硅基氧化物的混合化学成分。相鉴别表明该层为Fe2SiO4和Fe3O4的混合,在内部还形成了一个随机分散的包含氧化物袋状的点状层,并叠加在金属基底上,从氧化铁皮/钢边界向基底延伸约30µm深。该层的化学性质表明存在混合的Fe-Si- Mn基氧化物。

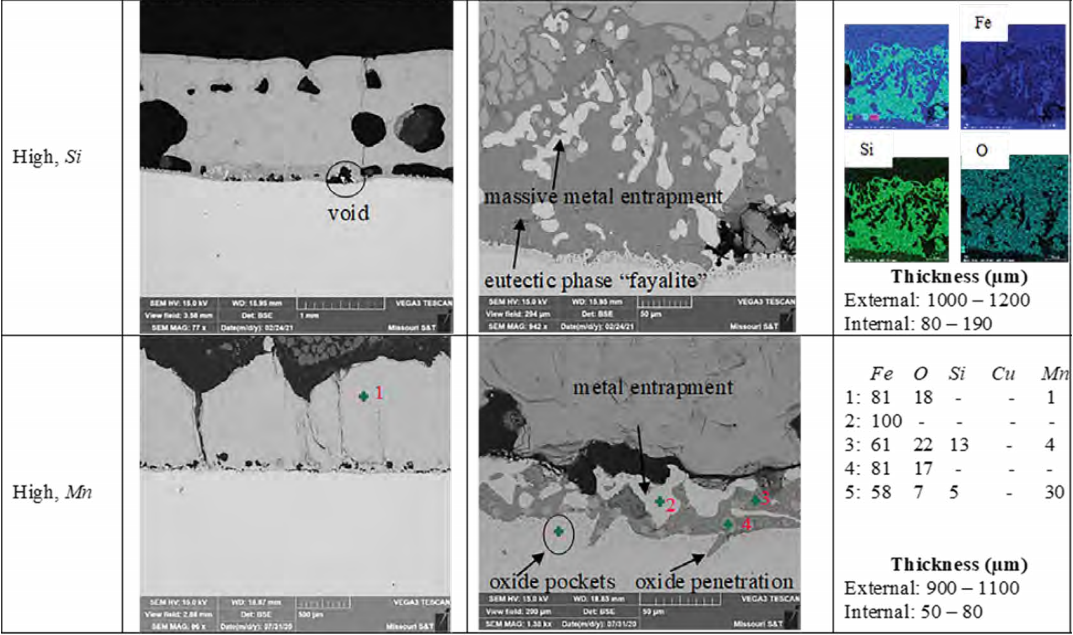

图3 除鳞前,在1200℃加热的钢中出现的横截面背散射电子(BSE)图像和氧化铁皮结构和化学成分

中碳钢

中碳钢氧化铁皮的横截面组织(图3,第二行)显示了与对比基础钢形成的氧化铁皮有明显不同的结构,外层氧化铁皮厚度在600 ~ 700 μ m之间,内层氧化铁皮厚度在25 ~ 70 μ m之间。外层是一个密集的氧化铁皮结构,横向裂缝贯穿其中,外层与内层氧化铁皮部分是分开的。内层氧化铁皮底部对金属基体有明显的根状渗透,其金属基体的渗透深度可达100µm,这样的氧化铁皮与金属基体有较强的附着力。在内层也可以看到铁的金属,并随机分布在内层和次表层。不同氧化铁皮层的化学分析表明,外层和内层氧化铁皮中分别存在类似的铁基氧化物和铁硅基氧化物。Raman光谱显示,外层主要是Fe2O3和Fe3O4相,内层是Fe2SiO4和Fe3O4相的混合物,这表明,钢中的碳改变了钢的氧化铁皮的形态(结构和厚度),但对氧化铁皮层的化学成分和存在的相是没有影响的。

高硅钢:

在高硅含量钢的情况下(图3第三行),氧化铁皮结构的特征是在外层通过内层的次表面随机分布孔洞,外层氧化铁皮厚度为1000 ~ 1200µm,内层厚度为80 ~ 190µm。内层氧化铁皮结构和亚表面氧化结构合并,夹带有大量的金属颗粒。氧化铁皮内层与金属基体结合良好,在某些部位与外层分离,且该层不均匀。元素映射显示,内层是硅基氧化物层,其中有一些铁基氧化物。在氧化铁皮/钢的边界处,内层氧化铁皮与基体相连。这种结构可能是低熔点(1180°C)铁橄榄石共晶形成的结果。相图识别支持了该相的存在,在内层的氧化铁皮有Fe2SiO4和Fe3O4相的混合物,该相在1200°C加热时可以熔化。

高锰钢:

高锰钢的外层氧化铁皮厚度不均匀,在900 - 1100µm之间(图3,底部一行),在外层氧化铁皮和内层边界处观察到横向裂纹和空洞,内层的氧化铁皮厚度在50 ~ 80 μ m之间,其特征是多相氧化物混合物渗透到金属基体中。该层金属颗粒量大,金属粒径可达50µm。高锰钢亚表面形成了大量的氧化物口袋,内层在氧化铁皮/钢基体边界处具有一致的结构。外层的氧化铁皮化学分析观察到纯氧化铁与微量锰。内层由混合化学成分组成,从外部界面到内部界面Mn的浓度增加。内层(内部和次表层)的相分析确定了Fe2SiO4和Fe3O4相的存在,而在亚表面形成的口袋中检测到含锰氧化物。在这些小口袋中没有识别出相,热力学模拟预测了MnSiO3和Mn2SiO4相的形成

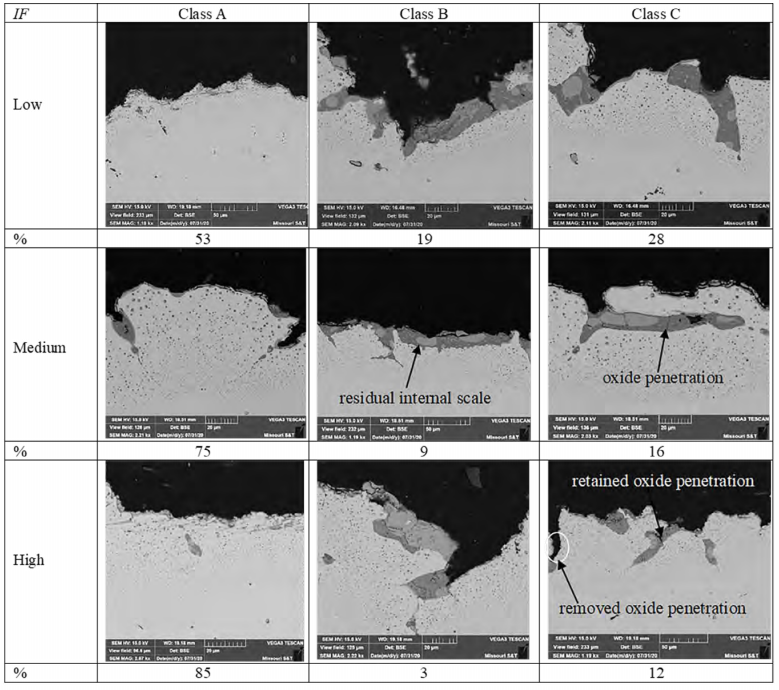

除鳞后表面质量分类

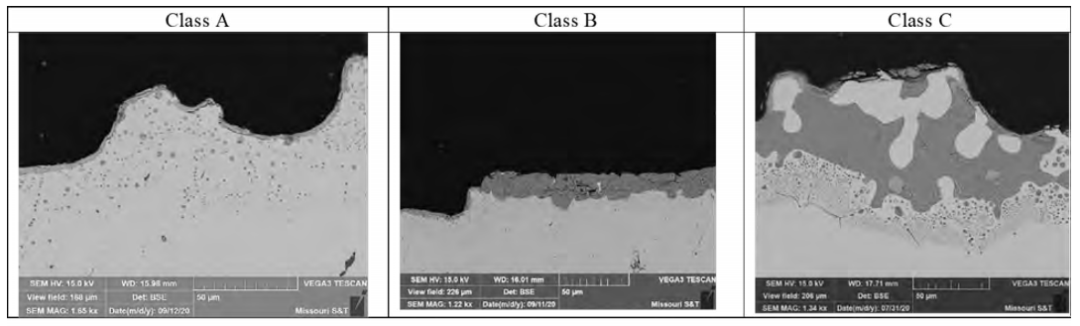

加热氧化后的铸钢试样使用不同的撞击力IF高压水除鳞,为了从这些实验中获得定量数据,将除鳞表面的质量分为三类表面(图4):

• A类表面质量指完全去除了试样的外层和复杂的内层以及亚表面的氧化铁皮。

• B类表面质量指完全去除的外层氧化铁皮和部分去除的内层(内层和亚表面)氧化铁皮,特别是存在Fe2SiO4相时。

• C类表面质量指完全去除外层和内层氧化铁皮,但含有穿透的亚表面氧化物,根状氧化铁皮结构具有金属粒子夹带。

图4 除鳞后铸造试样表面分类

除鳞效率

基础对比钢:

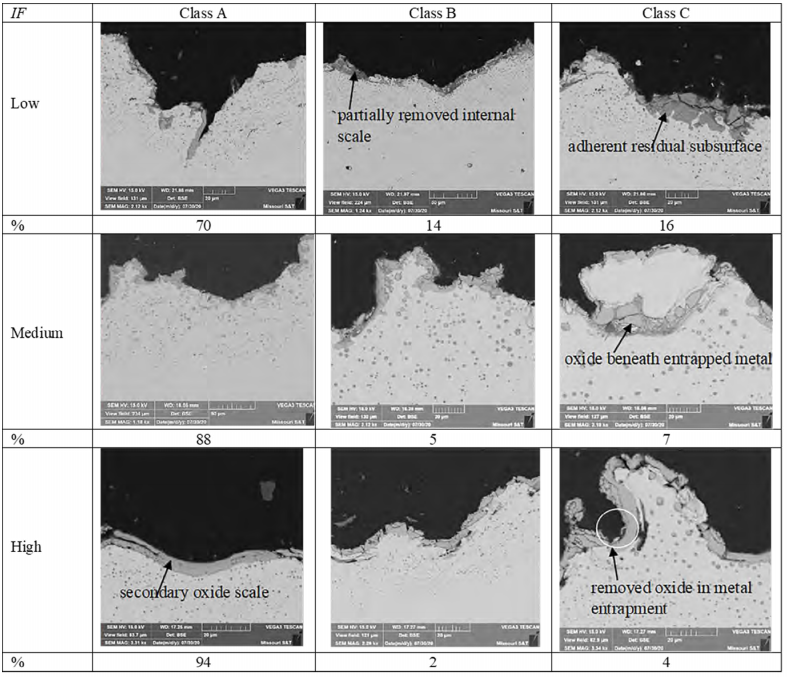

对基础对比钢的表面分析和质量量化见图5所示的不同撞击力IF不同除鳞效率下具有明显差别。观察到低的喷嘴撞击力条件下完全能够去除外层氧化铁皮(Fe-oxides)和清除了部分内层氧化铁皮(混合Fe-Si氧化物),即A类表面占70%以上,30%表面是B类和C类,B类和C类表面残留的氧化铁皮含有内层和亚表面渗入进去的氧化层。将撞击力IF增加到中等水平后,残留氧化铁皮由20%减少至12%,特别是B类表面残留氧化铁皮减少,增加了A类表面的比例,残留氧化铁皮厚度由5-12µm范围减少至3-5µm。残余的氧化铁皮,尤其是C类表面残留氧化物,是由捕获的亚表层金属颗加强固结氧化铁皮构成。在最高的撞击力IF条件下,大量的残余氧化铁皮已经去除,看到的氧化物是除鳞后形成的二次氧化物,基体试样金属表面裂纹内形成的氧化铁皮也被去除,除鳞后裂纹周围形成了二次氧化物,量化表面质量:清洁表面占94%,其余6%有点氧化铁皮,为C类表面氧化铁皮结构,残余在表面的氧化铁皮厚度小于5µm。

图5 不同撞击力IFs下基础钢除鳞后的表面质量

中碳钢:

这个中碳钢的氧化铁皮具有渗透基体内部的能力(内层和亚表面)(图3)。使用低的高压水喷嘴撞击力除鳞条件表现出完全去除外层氧化铁皮和部分内层氧化铁皮(B类和渗透到亚表面C类)(图6)。除鳞后剩余的氧化铁皮的厚度可达20µm。表面质量的定量分析表明,在低IF条件下,约50%的残余氧化铁皮(B类和C类)仍残留在表面,由Fe2SiO4和Fe3O4氧化相组成,这些残余氧化物与基体连接良好,因为在这种化学成分的钢有大量的渗入到金属基体内部氧化物。在中等撞击力IF条件下,残留氧化铁皮量显著减少,尤其是在表面B类上,没有渗透到基体的氧化铁皮,在C类表面氧化铁皮没有太复杂的结构,剩余氧化铁皮厚度范围下降到约13µm和占25%的量化表面覆盖,而干净良好的表面占75%的覆盖率。观察到大多数的氧化物渗透到基体(C类)有不同的方向:垂直、水平和扭曲几何状与不同的渗透角度,C类残留氧化铁皮大部分为复合氧化物。在高撞击力IF条件下,观察到有渗透的复合氧化物被部分去除。垂直方向的渗透的氧化物被去除,而扭曲和倾斜方向的氧化物渗透只被部分去除。在这种高的IF条件下,残留氧化物主要为表面C类(12%),氧化铁皮厚度约为10µm,近85%的表面被量化为清洁表面(A类)。

图6 中碳钢在不同的IFs下的表面质量

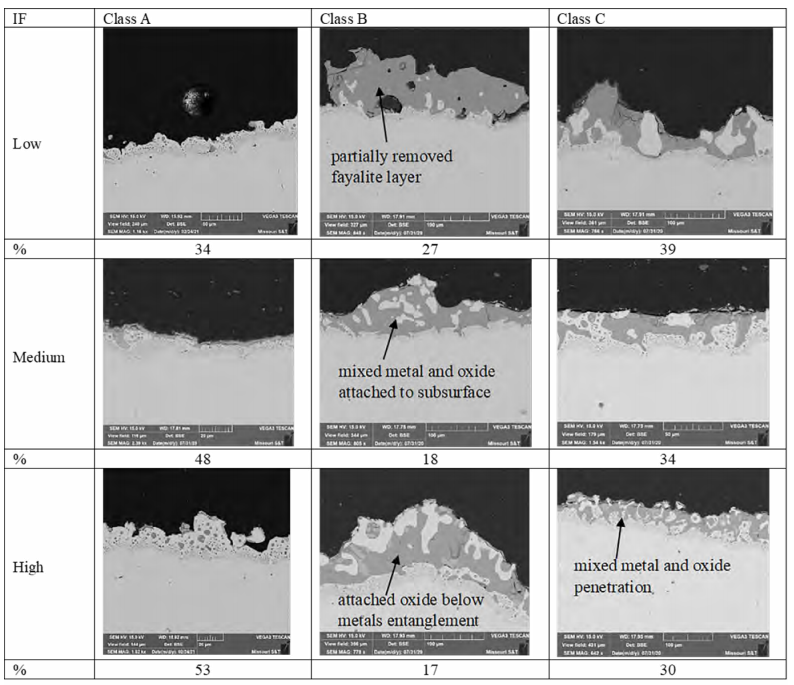

高硅钢:

对除鳞前的原始氧化铁皮结构的表征显示,内层氧化铁皮形成机制复杂,包括可能形成了液态的铁橄榄石(图3),由于内层氧化铁皮中存在大量的孔隙和空隙,内层也是不均匀的,氧化铁皮的厚度最高可达190µm,最低可达80µm。在低撞击力IF条件下,只有34%的表面质量良好,氧化铁皮被完全去除(A类)(图7),剩下的氧化铁皮在B类表面(27%)和C类表面(39%)的混合物,残留氧化铁皮层厚度可达85µm,约为原内层氧化铁皮厚度的一半。在中等撞击力IF条件下,A级表面洁净率没有明显变化,在基础对比试验和中C钢试验中可见这种状况。残留的氧化铁皮量达50%左右,B类残留量下降9%(从27降至18%),C类残留量下降5%(从39降至34%)。残余氧化铁皮的特征是混合的铁橄榄石和夹带的金属层,表现出强烈的附着力。在最高撞击力IF条件下,定量化的表面质量与之前的IF相比没有明显改善,此时总体清洁表面占53%,残留氧化铁皮表面占47% (B类为17%,C类为30%),残留氧化物以C类为主,观察到的量是B类量的差不多两倍。对残留氧化铁皮的观察表明,一些残留氧化铁皮强烈地附着在氧化铁皮渗入到亚表面的底部,由于在除鳞过程中无法直接与冲击的高水压接触,因此很难去除。残留氧化铁皮厚度约为60µm,较第一次IF条件(1.0 N/mm2)减少了15µm。总的来说,高硅钢显示出显著的抗高压水除鳞效果,这可以从其量化的残余氧化铁皮的百分比来看,这可以归因于该钢内层中形成的氧化物的复杂性。

图7 高硅钢在不同IFs下除鳞后的表面质量

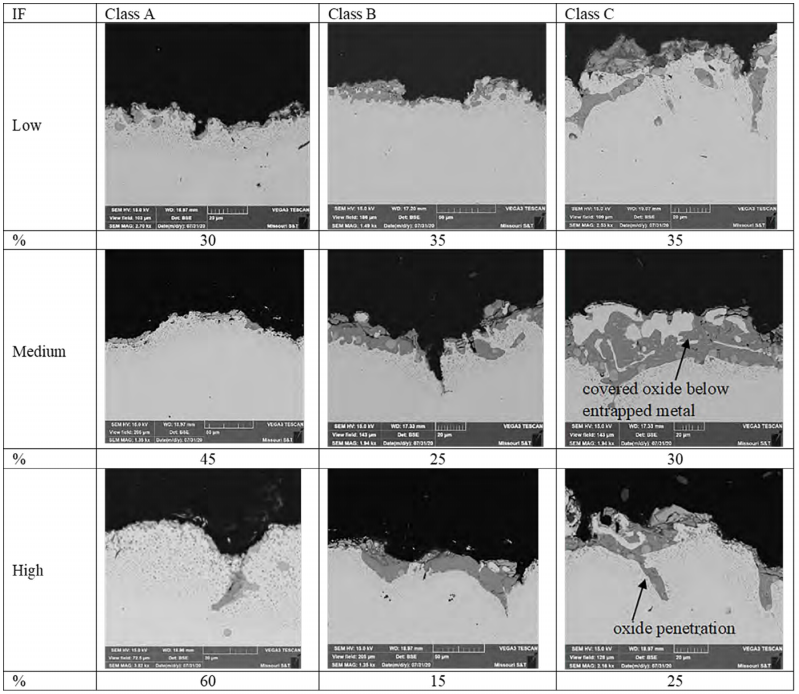

高锰钢:

与高硅钢相似,高Mn钢显示的除鳞效率较低(图8),最初的高锰钢氧化铁皮结构的特点是大量的金属夹带和下部氧化层的渗透到基体内(图3)。残余的氧化铁皮在低撞击力IF下是70%,而在最高的IF下降低到40%。随着撞击力IF的提高,A类量化表面百分比逐步提高,IF最低时候A类只有30%,IF在最高时候达到60%。残余氧化铁皮(B类和C类)的特征是氧化物渗透到金属基体中,同时有Fe2SiO4氧化物相附着,在氧化铁皮内层的氧化物/钢边界处表现出强烈的连接。低撞击力IF条件下除鳞后测得的残余氧化铁皮厚度为40µm左右,最高撞击力IF条件下降低到只有20µm左右。表面C类是主要的残余氧化物类型,从氧化物/钢界面边界向基材延伸了50µm。

图8 高锰钢在不同IFs下除鳞后的表面质量

讨论

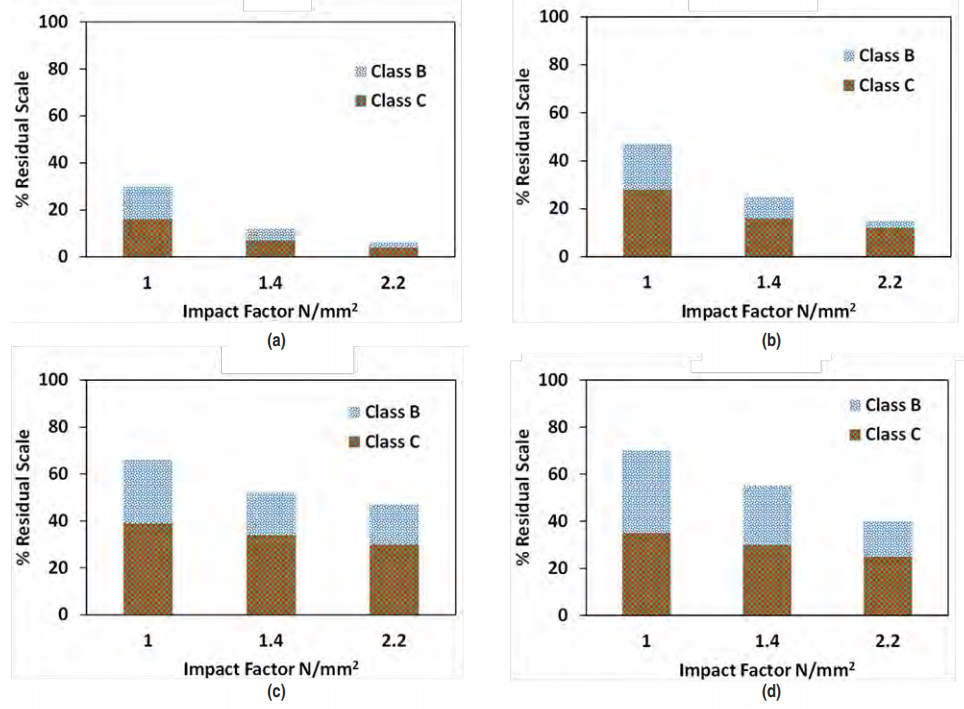

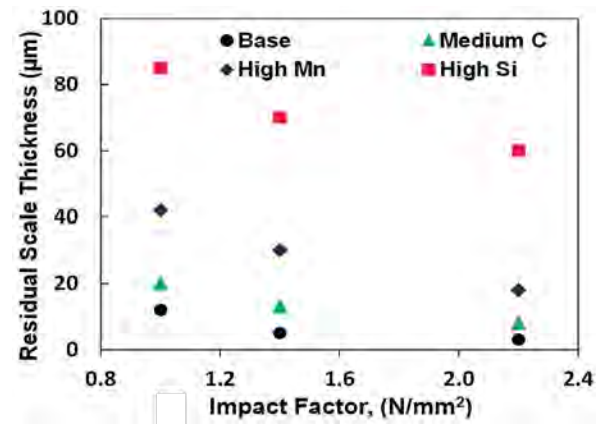

基于数控的除鳞过程的测试方法允许在单个测试试样样本上改变撞击力IF测试条件,并获得除鳞测试结果,同时使用多个测试试样样本来最小化产生的误差。图9为不同试验钢种的撞击力对除鳞效率的影响,观察到,在中等(1.4 N/mm2)和高等(2.2 N/mm2)之间的临界IF条件下,足以去除基准对比钢试样样品的氧化铁皮,残余氧化铁皮覆盖率约为6%,表面都是B级和C级,A类表面清洁率为94%。在中碳钢的情况下,很高撞击力IF条件仅足以去除近90%的氧化铁皮,然而,C类残余氧化铁皮是主要的残余氧化物类型,可能需要其他的除鳞方法来去除。对于高合金钢(Mn和Si),观察到达到90%以上除鳞效率所需的临界IF条件为2.2 N/mm2,因为这些钢表面残留氧化物具有很高的B类和C类表面,并且氧化铁皮的厚度明显较高(图10)。

图9 IF对:(a)基体钢、(b)中碳钢、(c)高硅钢和(d)高锰钢除鳞效率的影响

图10 IF对不同钢种除鳞后残余氧化铁皮厚度的影响

对比除鳞后剩余的氧化铁皮(B级和C级的),随着撞击力IF的增加氧化铁皮的厚度减小(图10)。在2.2 N/mm2的撞击力IF条件下,除鳞后高硅钢的残余氧化铁皮厚度最大(60µm),其次是高锰钢的(18µm),而中碳钢和基础对比钢的残余氧化铁皮厚度均小于10µm。结果表明,主要合金元素(Mn和Si)对钢的除鳞效率有较大的影响,这主要是由于这些钢在燃烧气体中加热时形成的氧化铁皮界面结构的复杂性的缘故。

结论

采用四种实验室铸钢试样进行加热和除鳞处理,包括低碳和中碳钢和两种高合金Si和Mn元素的钢种,研究了在燃烧气氛中加热和除鳞过程中氧化铁皮的形成。采用3种高压水除鳞撞击力(低、中、高的IF)评价试样样品的除鳞效率。这些钢种在加热过程中形成的氧化铁皮结构在其内层和外层表现出明显不同的化学成分和形态(厚度、拓扑结构和均匀性),提出了一种基于残余氧化铁皮尺度结构的三类覆盖百分比来量化除鳞效率的方法。除鳞试验表明,氧化铁皮内层和渗入到基体内部亚表面的氧化物是影响除鳞性能的最重要因素。中碳钢的氧化铁皮具有氧化渗透作用,影响其除鳞效率,除鳞后残留氧化铁皮结构中含有根状渗透氧化物。在合金钢中,高硅钢表面存在明显的铁橄榄石相,并伴有明显的夹带金属,该层具有较高的除鳞阻力。锰钢还含有根状穿透性氧化物和夹带金属,这些金属强烈附着在表层垢上,阻碍了除鳞过程中与高压水压力的直接接触,从而降低了除鳞效率。合金钢的除鳞效率较低的原因还包括内层氧化铁皮厚度和氧化铁皮组织中缺陷的形成综合作用。合金钢有效除鳞所需的临界IF条件为2.2 N/mm2以上,而基础对比钢和中C钢的临界IF条件为1.4 ~ 2.2 N/mm2即可有效地除鳞。

致谢

本研究得到了法国Peaslee钢铁制造研究中心的支持,作者感谢Peaslee钢铁制造研究中心行业咨询委员会的支持和指导。

参考文献

1. S.Lechwar, L. Rauch and M. Pietrzyk, “Use of Artificial Intelligence inClassification of Mill Scale Defects,” Steel Research Int., 2015, Vol. 86, No.3, pp. 266–277.

2. Y. Yuand J.G. Lenard, “Estimating the Resistance to Deformation of the Layer ofScale During Hot Rolling of Carbons Steel Strips,” Journal of MaterialsProcessing Technology, 2002, Vol. 121, pp. 60–68.

3. D.BWei, J.X. Haung, A.W. Zhang, Z.Y. Jiang, A.K. Tieu, X. Shi and S.H. Jiao, “TheEffect of Oxide Scale of Stainless Steels on Friction and Surface Roughness inHot Rolling,” Wear, 2011, Vol. 271, pp. 2417–2425.

4. O.A.Zambrano, J.J. Coronado and S.A. Rodriguez, “Mechanical Properties and PhasesDetermination of Low Carbon Steel Oxide Scales Formed at 1,200°C in Air,”Surface and Coating Technology 2015, Vol. 282, pp. 155–162.

5. R.Osei, S.N. Lekakh and R.J. O’Malley, “Scale Formation on 430 Stainless Steel ina Simulated Slab Combustion Reheat Furnace Atmosphere,” AISTech 2020 ConferenceProceedings, 2020, pp. 1126–1137.

6. R.Osei, S.N. Lekakh and R.J. O’Malley, “Thermodynamic Prediction and ExperimentalVerification of Multiphase Composition of Scale Formed on Reheated AlloySteels,” Met Trans B, 2021, Vol. 52, pp. 393–404.

7. W. Sun,“A Study on the Characteristics of Oxide Scale in Hot Rolling of Steel,” Ph.D.thesis, University of Wollongong, 2005.

8. J.S.Sheasby, W.E. Boggs and E.T. Turkdogan, “Scale Growth on Steel at 1200°C:Rationale of Rate and Morphology,” Met. Sci., 1984, Vol.18, pp. 127–136.

9. J.Frick, “Optimization of Nozzle Arrangements on Descaling Headers,” 4thInternational Conference on Hydraulic Descaling, London, U.K., 2003.

10. R.Lesli, “Effect of Spray Height, Lead Angle and Offset Angle on Impact,” AISTech2005 Conference Proceedings, 2005.

11. J.W.Frick, “More Efficient Hydraulic Descaling Header Designs,” Metallurgical Plantand Technology International, 2004, Vol. 27, No. 2, pp. 90–92.

12. M.Hnizdil and M. Raudensky, “Descaling by Pulsating Water Jet,” Metals, 2010,Vol. 5.

13. H.Votavova and M. Pohanka, “Study of Water Collision of HighPressure Flat JetNozzles for Hydraulic Descaling” Applied Mechanics and Materials, Vol. 821,2015, pp. 152–158.

14. T.Asai, T. Soshiroda and M. Miyahara, “Influence of Ni Impurity in Steel on theRemovability of Primary Scale in Hydraulic Descaling,” ISIJ International,1997, Vol. 37, No. 3, pp. 272–277.

15. P.C.Pistorius, N-A. Quagraine and C. Coetzee, “Descaling Behaviors of StainlessSteel following Simulated Reheating,” The Journal of the South AfricanInstitute of Mining and Metallurgy, 2003, pp. 607–615.

16. P.Kotrbacek, J. Horsky, M. Raudensky and M. Pohanka, “Influence of Parameters ofHydraulic Descaling on Temperature Losses and Surface Quality of RolledMaterial,” Suppl. Metal Forming, 2004, pp. 367–3

作者

RichardOsei (top row, left) Graduate Research Assistant, Peaslee Steel ManufacturingResearch Center, Department of Materials Science and Engineering, Missouri Universityof Science and Technology, Rolla, Mo., USA rovhb@umsystem.edu

Simon Lekakh (top row, right) ResearchProfessor, Peaslee Steel Manufacturing Research Center, Department of MaterialsScience and Engineering, Missouri University of Science and Technology, Rolla,Mo., USA lekakhs@mst.edu

RonaldO’Malley (middle row, left) F. Kenneth Iverson Endowed Chair Professor;Director, Kent D. Peaslee Steel Manufacturing Research Center, MissouriUniversity of Science and Technology, Rolla, Mo., USA omalleyr@mst.edu

LesliPeterson (middle row, right) Project Engineer, Spraying Systems Co., Wheaton,Ill., USA lesli.peterson@spray.com

OldairSasso (bottom) Director of Market Development, Spraying Systems Co., Wheaton,Ill., USA oldair.sasso@spray.com

唐杰民2021年11月上旬于安徽黄山市屯溪翻译自美国《钢铁技术》2021年11月期刊,水平有限,翻译不当之处请各位看官给与指正。

常州精密钢管博客网

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?