由于元素铝和硅具有良好的脱氧能力和生产效率,所以在马氏体不锈钢生产过程中通常使用这两种元素。在脱氧过程中形成的夹杂会造成产品缺陷。因此,为了确保这些夹杂无害,保证形成的马氏体不锈钢的产品质量和材料性能,去除和控制夹杂是极为重要的条件。为了达到低熔点,满足这些条件的方法之一是控制夹杂成分。众所周知,在热轧过程中形成的变形诱发的各种夹杂无害并会最终分散到钢的基体中。最近对缺陷少的优质马氏体不锈钢的需求相当大。因此,使用热加工工艺和冷加工工艺能容易地控制夹杂带来的缺陷。而且,精确地控制夹杂成分也很重要。为了实际控制钢铁生产过程中的夹杂成分,人们广泛使用夹杂和金属间的热动力平衡来计算金属成分。利用该技术,可确保在铸锭过程中和连铸过程中钢锭和方坯中形成的夹杂物具有人们所要求的成分。的夹杂物具有人们所要求的成分。

最近,Shibata等人报道了在1273~1473K的温度采用Si-Mn脱氧的奥氏体不锈钢的夹杂成分变化;该温度比奥氏体不锈钢的凝固温度要低。报道称,由于在1273~1473K的热处理时夹杂和金属间的反应,Si-Mn类脱氧的奥氏体不锈钢的MnO-SiO2类型夹杂的成分发生了变化。根据这一结果可得出这种结论,即使将夹杂物的成分控制到了所要求的值,但是由于热处理,钢锭和方坯中夹杂的成分也会发生变化。因此,本文研究了在1273~1473K进行热处理对马氏体不锈钢中夹杂成分的影响。

通常人们是采用扫描电子显微镜—能量色散X射线光谱仪(以下简称为SEM-EDS)来对钢中的夹杂成分进行定量分析。然而,采用SEMEDS对各种夹杂进行分析并计算各种夹杂的平均成分耗时费力。所以,可能无法精确地评估热处理的影响。另外,有报道说,光谱分析过程中火花放电发射是检测夹杂颗粒尺寸和成分的快速方法。利用这种方法可同时检测分析夹杂的直径和成分。然而,这种方法仅能测量直径1~10μm的颗粒,因此,这种方法不能对造成产品缺陷的直径大于10μm以上的夹杂和易受热处理影响的直径小于1μm的夹杂进行分析。

人们将SEM-EDS与图像分析软件“ParticleAnalysis”一起使用来对大量夹杂的化学成分和颗粒尺寸进行分析。本研究采用PA法测量了(尺寸在0.4μm以上)夹杂的直径和成分。首先研究了热处理带来的夹杂尺寸分布的变化。接着根据热处理前后夹杂的尺寸,对夹杂的平均成分进行了分类;而且研究了热处理对夹杂成分的影响。研究发现,通过同时分析成分变化和尺寸分布,可更加精确地评估热处理造成的各夹杂物相的成分变化。

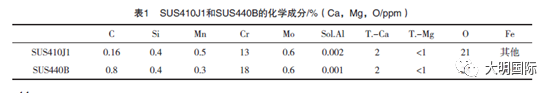

本研究采用的是马氏体不锈钢SUS410J1和SUS440B。表1所示为这两种钢的化学成分,首先把这两种钢在电弧炉内熔化,然后在钢包炉内精炼,通过底注注入锭模。铸造温度为1823K。铸造完成后从浇口取样。然后将尺寸为40mm(φ)×20mm(高)的浇口试样切成四份。对试样表面进行抛光。为了抑制夹杂和气相之间的化学反应,以7.5nm/min的速率在试样表面进行5分钟的Pt-Pb沉积。使用真空加热炉进行热处理。铁制夹具设在石墨坩埚内。为了防止试样与坩锅直接发生反应,我们使用铁丝把试样吊住,放在坩埚内。将坩埚放入炉中。在100Pa的压力下,以每分钟5K的速度使炉子升温。在温度达到1273K或1473K后,温度保持恒定一小时。最后,在炉内将试样冷却到室温。

采用传统的SEM-EDS和PA这两种方法来对热处理前后夹杂成分进行定量分析。在采用传统的SEM-EDS法时,为了标明要观察的夹杂,在进行热处理前利用维氏硬度装置对试样进行标记。在进行热处理后,再利用SEM-EDS法对相同的夹杂进行观察,研究形状和成分的变化。为了防止去除夹杂,热处理后表面不进行抛光。加速电压是15kV,工作距离是15mm。采用一个点分析对夹杂成分进行定量分析。当在一个夹杂中观察到两个或多个相时,对每个相进行分析。

另一方面,当采用PA法进行分析时,加速电压是15kV,工作距离是10mm。在使用的PA法装置中,根据原子序数使用背散射电子图像(BSE图像)的对比进行图像分析后,自动测量预先规定的视图的夹杂数量,并可检测夹杂的成分和尺寸。在该研究中,考虑到定量分析的精度和测量时间,我们规定试样的测量区域为5.0mm×5.0mm(放大300倍,像素尺寸为0.28μm/pix);分析的夹杂物直径为0.4μm。在夹杂物中心点分析夹杂物成分。一个试样的测量时间约为7~15小时。获得了所观察试样的尺寸分布;计算了每个试样的平均成分;研究了热处理前后夹杂成分的变化。在PA法中,为了检查在热处理过程中有没有与气相反应的内部夹杂,热处理后,将试样表面抛光到镜面。

3.1 利用传统方法观察夹杂并对夹杂成分进行定量分析

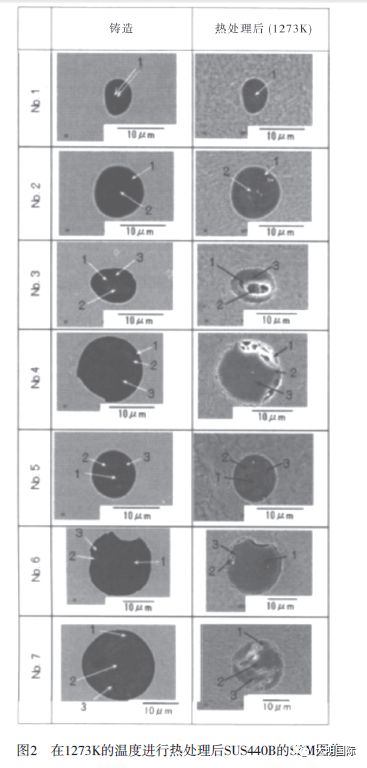

图1和2分别为SUS410J1和SUS440B在1273K进行热处理前后的夹杂物图像。根据图1和2所示的SEM图像我们可看出,夹杂物的形状没有发生变化。另外,在夹杂中发现了孔。我们认为形成孔的原因是夹杂与气相的反应所致。下面再谈这一点。而且,热处理后在夹杂和金属的界面发现有空隙。下节将对此进行探讨。

绝大多数SUS410J1的夹杂是由两个相构成的:中心是由MgO-Al2O3(-MnO)系构成,边界是由CaO-MgO-MnO- Al2O3-SiO2系构成的。在小型夹杂(No.10,夹杂尺寸:约2μm)中,我们部分确认,在中心有CaO-MgO-MnO-Al2O3-SiO2系。因此似乎夹杂是单一相的CaO-MgO-MnO-Al2O3-SiO2系。当把热处理前后相同两相夹杂的成分进行比较时,我们观察到每个相内的MnO浓度都下降了。这种成分变化无法仅用各个相的质量平衡进行解释。人们认为是夹杂产生了质量转移。这点也将在下面探讨。

至于图2中SUS440B的夹杂物成分,在一些夹杂的中心形成了MgO-Al2O3系(No.6)。但是,绝大多数夹杂为CaO-MgO-MnO-Al2O3-SiO2系的单相,而且,在热处理前后也没有像在SUS440J1中那样观察到夹杂成分的变化。

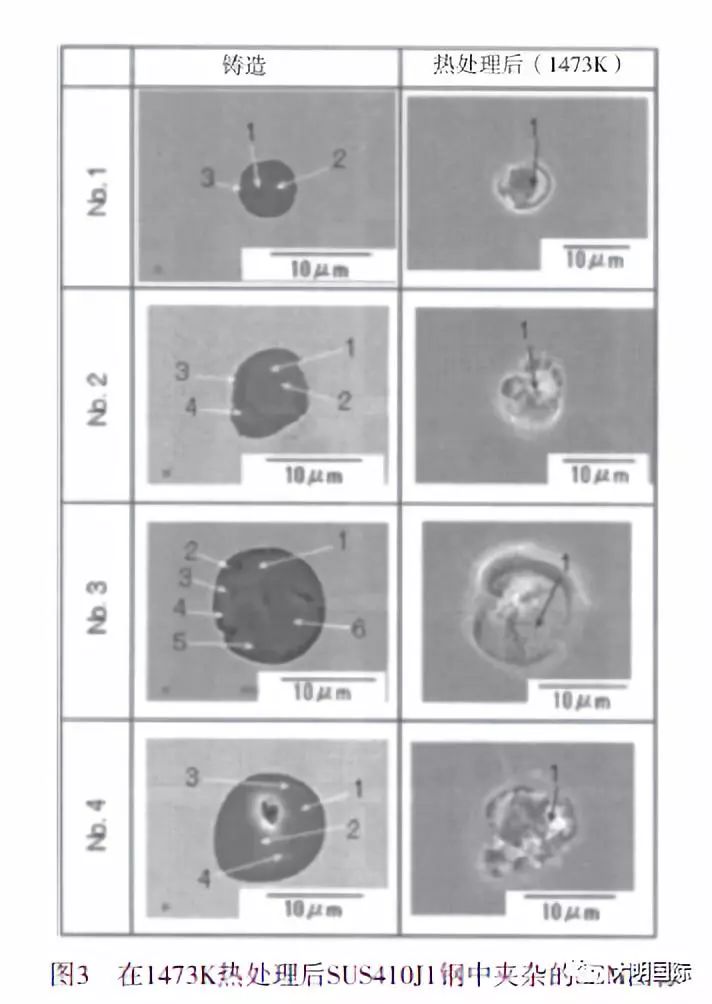

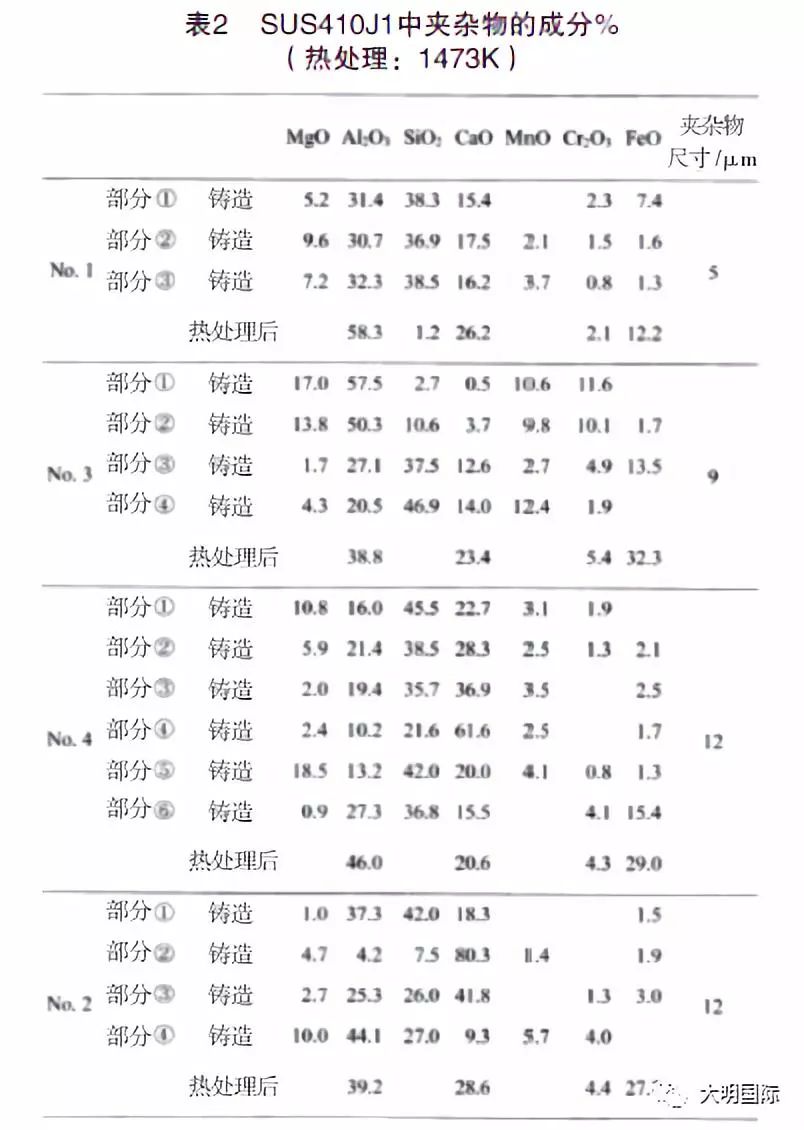

图3所示为在1473K的温度进行热处理后SUS410J1夹杂的SEM图像。表2所示为夹杂物的成分。在1473K的温度进行热处理后夹杂物通常消失。然而,热处理后仍存在的夹杂物在图3所示情况下,大部分会消失。另外,在不考虑FeO或Cr2O3的情况下,夹杂由Al2O3-CaO系构成。

至于SUS440B,在1473K的温度进行热处理后所有的夹杂消失。消失的原因可能有两个,一个是夹杂和金属之间的反应,一个是夹杂与气相之间的反应。通过下列热力学原理,我们确认了在试验条件下,热处理过程中夹杂是否与气相进行反应。

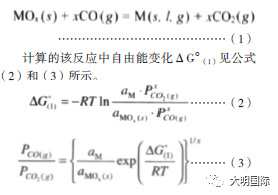

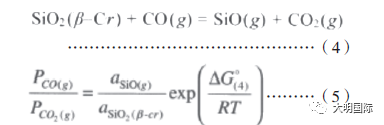

本研究中所论述的组分是由MgO-Al2O3(-MnO)系和CaO-MgO-MnO- Al2O3-SiO2系构成。在这些组分中,当温度为1873K左右(即炼钢温度)时,MgO(s)和SiO2(s)在CO气体气氛中分解。在该试验条件下,由于夹杂,CO气体和CO2气体间的平衡关系,夹杂中的组分可能会分解。公式1所表达的是在夹杂中组分[MOx(s)]和CO气体共存的条件下夹杂物组分[MOx(s)]的分解反应。

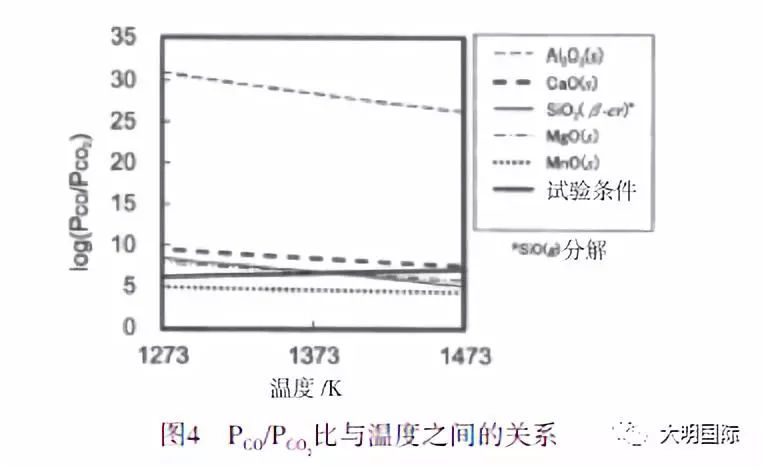

式中,α代表活性,下标代表组分。P是分压,下标为气体组分。αM和αMOX(s)假定为第一近似值的整数。Mg和Ca为试验条件中的气相。假定分压、PMg和PCa为气压。各组分形成的所有的标准自由能变化取自JANAF表。平衡PCO/PCO2比和各组分温度之间的关系是通过公式(3)计算的。图4所示为结果。

而且,由于公式(4)所示的反应,S i O 2(β-Cr)分解。利用公式(5)计算平衡PCO/PCO2比。平衡PCO/PCO2比和温度之间的关系是利用公式(5)计算的。图4所示为结果。本试验中所用的平衡PCO/PCO2比也是采用类似的方法计算的。图4所示为在上述试验条件下,SiO2、MgO和MnO在1473K时分解,原因是在试验条件下,平衡PCO/PCO2比低于PCO/PCO2比。图4所示的计算结果和表2给出的在1473K热处理后夹杂内Al2O3-CaO系变化的结果之间的相互关连。当各个组分的活度是整数时,计算图4所示各组分的平衡PCO/PCO2比。然而由于本研究中所证实的各种夹杂为多组分氧化物,各组分的实际活度不到整数。

但是,根据所报告的两组分和三组分氧化物系的值,人们认为各组分的活度至少大于10-4。因此,利用公式(3),我们证实了在试验条件下图4所示各夹杂组分平衡PCO/PCO2比不随数量关系的大逆转而变化的结论。另外,图4所示为在该试验条件下分解的MnO。在该试验中,Pt-Pb沉积在表面,并计划尽可能地抑制夹杂和气相之间的反应。然而,我们认为这样的作用还不够。如图3所示,在1437K热处理试样内的夹杂中观察到了明显的反应。另外,由于夹杂与气相间的反应,在进行1273K进行热处理后的夹杂中有可能形成孔和空隙,见图1和2所示。

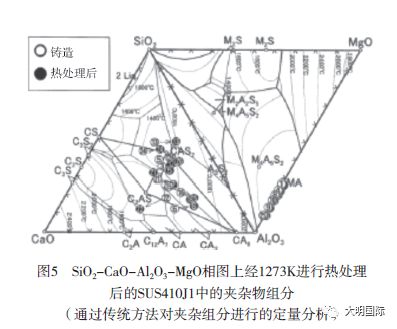

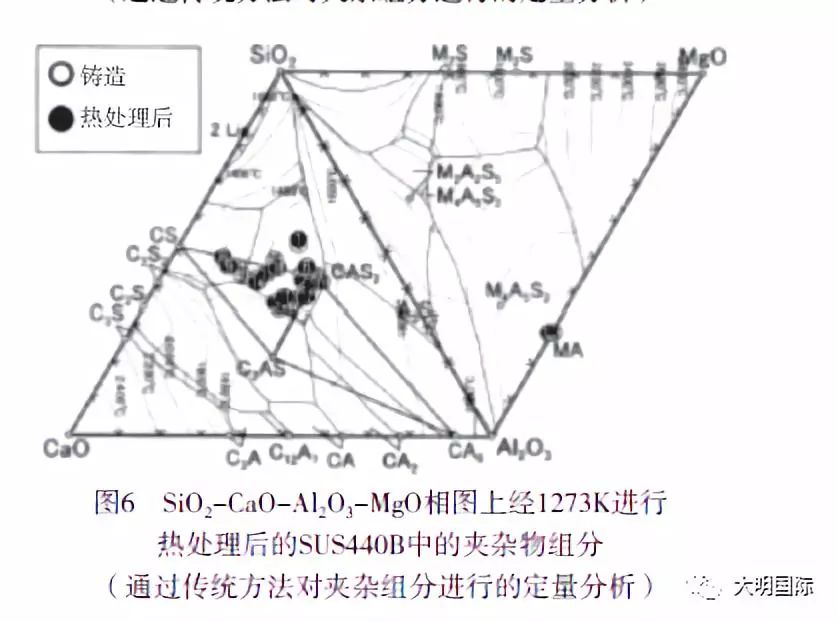

为了确认组分相中的存在有偏差,我们在Cao-Al2O3-SiO2系和MgO-Al2O3-SiO2系相图中绘制了在1273K进行热处理前后的夹杂成分曲线,见图5和6所示。

曲线中的数字表示测量数据的顺序变化。空心和实心符号分别表示热处理前后的值。在MgO-Al2O3-SiO3相图上显示出了不包括MnO的成分,并证实了MgO和Al2O3的浓度变化。在CaO-Al2O3-SiO3系相图上绘制了夹杂中CaO-MgO-MnO-Al2O3-SiO3相的成分。CaO-MgO-MnO-Al2O3-SiO3相中的MgO和MnO浓度是根据CaO+MgO+MnO的浓度绘制的。MgO+MnO浓度相对较低,即使将CaO浓度加入到它们的和中,影响也非常小。另外,为了清楚地显示结果,没有在图中绘制重叠曲线。

我们从图5和6观察到,在进行热处理前后,MgO-Al2O3-(MnO)相的成分变化很小。而且,就图5中所示的SUS410J1钢中CaO- Al2O3-SiO2(-MgO-MnO)相的成分而论,数据位于CaO•Al2O3 •2SiO2(CAS2)附近,分布在CaO•Al2O3(CA),2CaO•Al2O3•SiO2(C2SA)和CAS2共存的区域或CaO•6Al2O3(CA6), C2AS和CAS2共存的区域。检查发现变化很小,但是,由热处理造成的成分变化方向不明显。

图6所示为SUS440B的相图。与SUS410J1相同,绝大多数夹杂成分位于CAS2附近。然而,它们主要分布在CA,C2AS和CAS2共存的区域,很难观察到热处理造成的成分变化。利用传统方法没有弄清C a O - A l 2O 3-S i O 2(-MgO-MnO)相的成分变化趋势。正如上面所述,夹杂和气相之间的反应可能会影响夹杂成分的变化。

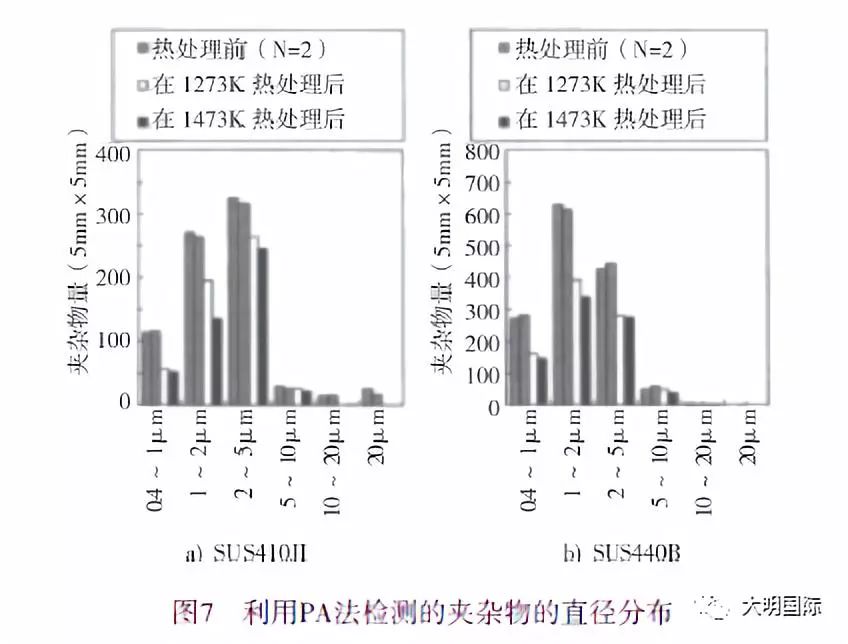

3.2 利用PA法检查夹杂物和进行夹杂物成分的定量分析图7所示为热处理前后夹杂物尺寸的分布情况。夹杂物尺寸分为六个范围。第一个范围是0.4~1μm,已有报告称,利用光谱分析的火花放电发射无法测量该尺寸范围的夹杂。第二个范围是2μm:利用传统方法无法测量该尺寸范围的夹杂,如图1所示。另外,利用传统方法已确认尺寸范围为2~5μm和5~10μm的夹杂是单相或两相夹杂。最后,包括最大尺寸在内的尺寸范围定义为20μm以下的夹杂。

正如上一节所述,测量区域为55mm。为了确定数据的分散情况,在进行热处理前,对试样的两个区域进行测量。测量表明,这两个钢种的各个测量区域的夹杂尺寸分布几乎相同;这样,就可确认测量值是合理的。在PA法中,一次测量可测量大约1000个夹杂物。因此,即使观察不同的测量区域,对平均成分的评估和对夹杂物尺寸分布的评估是准确的。所以利用PA法评估检查热处理中没有与气相接触的内部夹杂物。如图7所示,我们经检查确认各个钢种在各种热处理温度条件下尺寸范围为0.4~5μm的夹杂物数量相当高,而热处理过程中尺寸范围大于5μm夹杂物数量明显降低。另外,这两种钢种在经不同的温度进行热处理后(尺寸为0.4~5μm的)夹杂物数量也降低了。由于大于10μm的夹杂物数量非常少,所以无法确定总的趋势。

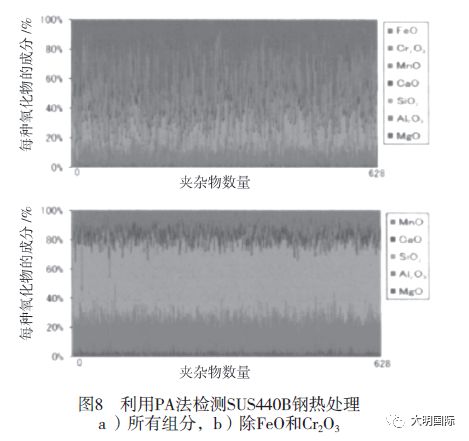

图8所示为进行热处理前对S U S 4 4 0 B钢中1~2μm的夹杂成分进行定量分析的结果。图8a所示为所有组分的分析结果。由于所测量的FeO和Cr2O3浓度还包括钢基体的影响,所以结果非常分散。图8b所示为不包括FeO和Cr2O3浓度的分析结果;在这种情况下,成分相当稳定。利用Castaing公式可计算夹杂中电子束诱发的特征X光的产生区域。

式中,Zm是特征X光(μm)的产生区域;E0是加速电压(kV);EC是临界激发电压(kV);A是平均原子量;为平均密度(g/cm3);Z为平均原子数。

根据该公式, 在A l 2O 3- S i O 2- C a O 相中铝、钙、铬、铁、锰和硅的特征X光产生区域为1.0~1.3μm。因此,我们得出的结论是:尺寸为2μm左右的夹杂是受基体的影响所致。所以在该研究中,我们没有包括FeO和Cr2O3。

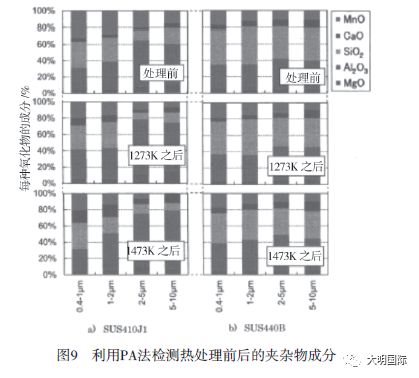

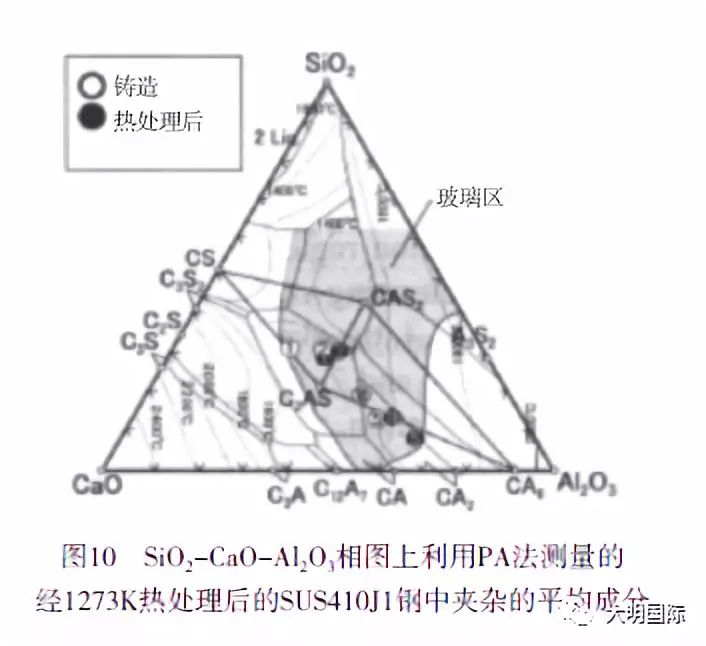

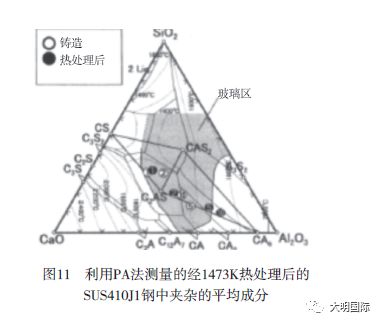

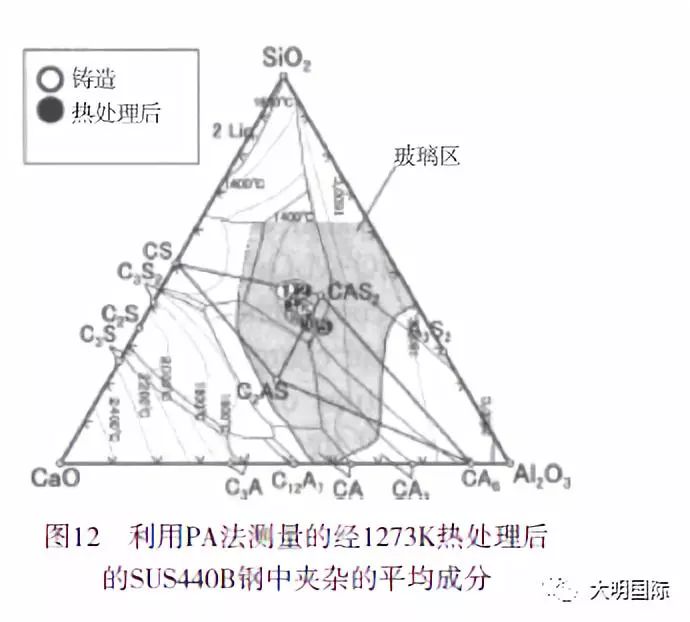

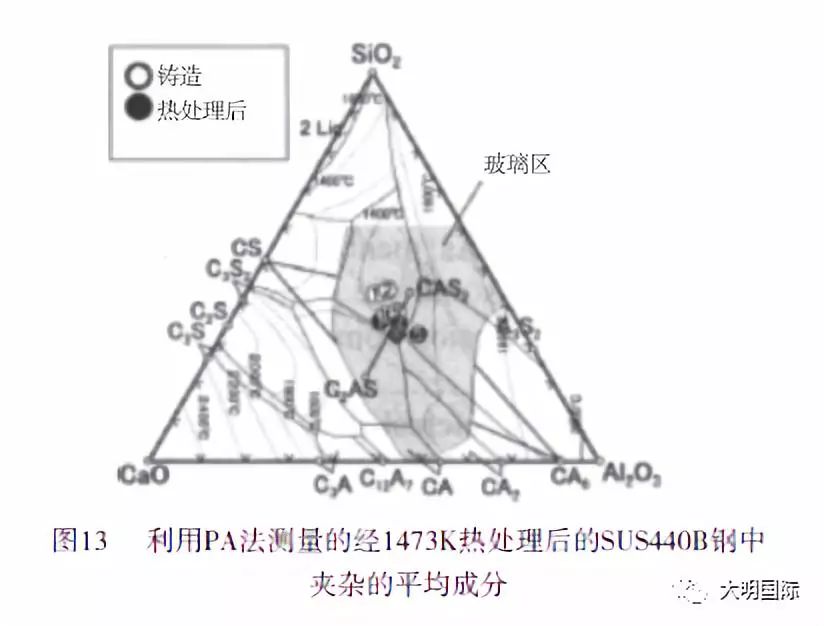

图9给出了进行处理前后各种尺寸夹杂的平均成分;成分是采用PA法计算的。图10~13给出了三元CaO-Al2O3-SiO2系的相图;图中绘制了夹杂物进行热处理前后的成分。曲线中的数字代表特定尺寸范围内的最大直径。空心表示进行热处理前的夹杂物成分,实心表示进行热处理后的成分。由于很难检测到大于10μm的夹杂,而且无法研究其进行热处理前后的成分变化,所以,图中仅给出了10μm以下尺寸范围夹杂的平均成分。

在图9~11中,我们观察到,SUS410J1钢中较大夹杂物具有较高的Al2O3、MgO浓度和较低的MnO、CaO和SiO2浓度的趋势。如图11所示,SUS410J1钢中5μm以上的夹杂物是由两相组成的:中心为MgO-Al2O3(-MnO)相,边界为CaOMgO-MnO-Al2O3-SiO2相。由于夹杂物中心的成分是通过点分析法分析的,所以较大的夹杂的Al2O3和MgO浓度较高。另外,如图9~11所示,在进行热处理后,夹杂中,特别是较大的夹杂中Al2O3的浓度增高。

与SUS440B的情况不同,我们无法根据图9、12和13证实SUS440B钢中的夹杂物成分有较大变化。

3.3 两种分析方法的结果

通过利用传统方法比较热处理前后夹杂中的各相证实了以下各点。图1所示为SUS410J1钢中 的夹杂由两相组成:中心的MgO-Al2O3(-MnO)系和边界的CaO-MgO-MnO-Al2O3-SiO2系。另外,还观测到有单相CaO-MgO-MnO-Al2O3-SiO2系的小型夹杂。我们确认热处理没有使MgO-Al2O3-(MnO)相中的MgO和Al2O3浓度比发生变化。在SUS440B钢中,绝大多数夹杂是单相的CaO-MgO-MnO-Al2O3-SiO2系。根据热动力学计算,可以假定在试验条件下夹杂与气相进行反应。因此,我们证实利用传统方法无法评估夹杂与金属之间或夹杂中氧化物相之间的反应。

另一方面,由于对足够大的测量区域内大量的夹杂物成分进行平均,所以利用PA法可对夹杂和金属之间的反应进行评估。通过使用PA法,我们证实热处理不会使CaO-MgO-MnO-Al2O3-SiO2型夹杂物成分发生变化。然而,由于PA法一次仅能对一种夹杂物进行定量分析,所以无法通过PA法来对含多相的夹杂物成分进行评估。所以,也需要使用传统的方法。

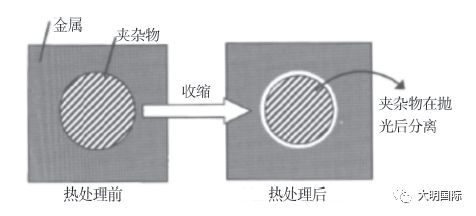

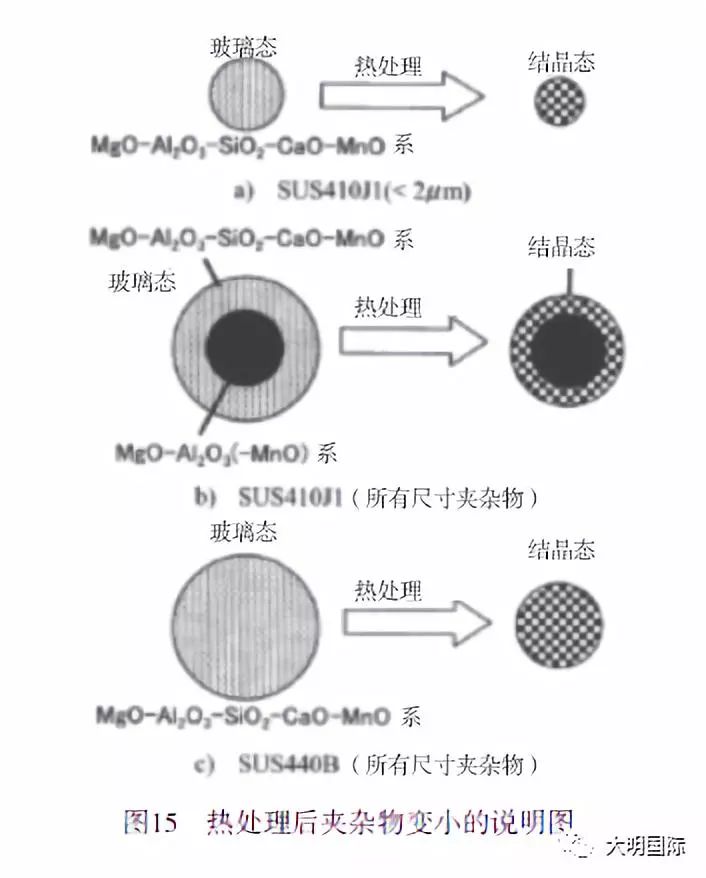

我们证实,利用PA法可对热处理前后的夹杂物尺寸分布进行测量。因此我们可证实热处理后夹杂物数量下降。在进行热处理后,夹杂物可能变小,或者是在抛光过程中被抛掉,见图14所示。正如上节所述,在图1和2的夹杂物和金属界面观察到有间隙。夹杂物收缩可能是产生间隙的原因。根据热传递计算,当试样在浇口进行冷却时,冷却速率为10K/s以上,这种冷却速率相当快。在夹杂物是玻璃态时,热处理使它们结晶,造成较大的体积收缩。例如,SiO2单相的结晶收缩体积为4.3%。图10~13中的灰色部分所示为玻璃成分范围。各种钢的所有尺寸夹杂物的成分均位于玻璃成分区域内。因此我们认为在进行热处理前,夹杂物为玻璃结构。我们认为正如本研究所表明的那样,热处理造成各种夹杂收缩,见图15。特别是如图15a和15c所示,单相夹杂的收缩量相当大。该结果也与表明SUS410J1中(0.4~1μm)夹杂数量和SUS440B中所有夹杂物的数量明显降低的结果相互吻合。要想在今后详细探讨结晶问题,还需要在热处理后对夹杂物进行结晶组织分析检查。

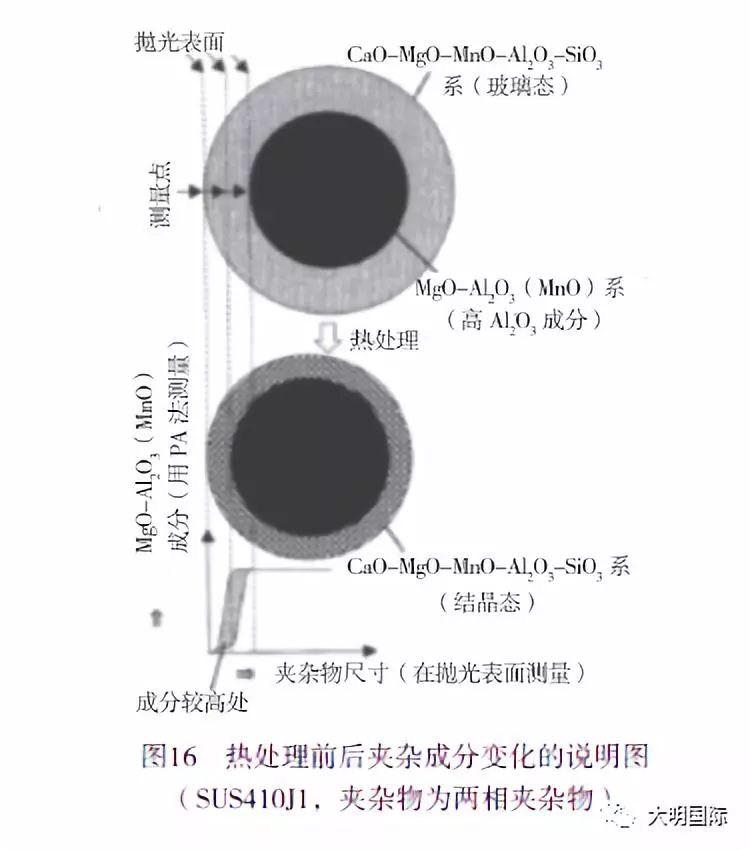

另外,在采用PA法时,收缩会对热处理后夹杂物成分的分析结果产生影响。如图9 ~ 1 2 所示, 在进行热处理后,SUS410J1钢内夹杂物中的Al2O3的浓度增大。另一方面,与SUS410J1的夹杂物成分变化不同,在热处理过程中没有观察到SUS440B的夹杂物成分有明显的变化。SUS440B中成分的显著变化的原因可能是:如图16所示,如果夹杂物的边界含有两个相,成分就是Cao-MgO-MnO-Al2O3-SiO2系。热处理使Cao-MgO-MnO-Al2O3-SiO2相结晶;而且还观察到该相产生了收缩。边界的成分受到了MgO-Al2O3(-MnO)相的影响,造成成分中Al2O3浓度高。因此在进行热处理后,夹杂中的Al2O3浓度增加。另外,我们认为由于CaO-MgO-MnO-Al2O3-SiO2单项相夹杂的存在,MgO-Al2O3(-MnO)相的影响较小,是小型夹杂物成分没有发生显著变化的原因,如图10和11所示。

如上所述,我们证实,通过在分析成分变化的同时分析尺寸分布可更加精确地评估热处理造成的各夹杂物相的成分变化。另外,在本研究进行的热处理过程中各种钢中CaO-MgO-MnO-Al2O3-SiO2相的成分好像没有发生变化。Shibata等人报道了热处理过程中奥氏体不锈钢的夹杂中MnO-SiO2相的成分变化。本研究和Shibata等人的研究的区别是金属类型和夹杂物成分。本研究中,在热处理温度和精加工温度范围夹杂物的平衡成分很难改变。

本文为热处理对SUS410J1和SUS440B钢夹杂成分的影响进行的研究探讨。SUS410J1钢中的绝大多数夹杂是由两相组成的:中心部的MgO-Al2O3(-MnO)系和边界的CaO-MgO-MnO-Al2O3-SiO2系。SUS440B钢中的夹杂主要是单相的CaO-MgO-MnO-Al2O3-SiO2系。热处理是在(1273K和1473K)两种温度下进行的。

利用两种方法对夹杂物进行了定量分析,得出的结论如下:

1)我们利用传统方法证实,在温度1273K进行热处理过程中,MgO-Al2O3(-MnO)相中的MgO和Al2O3的浓度比没有发生变化。

2)利用传统方法无法精确地评估CaO-MgO-MnO-Al2O3-SiO2相的成分变化。

3)利用PA法可确定夹杂的尺寸分布。我们利用该方法证实由于热处理,所测量的夹杂物数量减少。

4)由于采用PA法一次仅能对一种夹杂进行定量分析,所以无法精确评估多相夹杂的成分变化。另外,我们还证实,在两种温度进行热处理,SUS440B钢中CaO-MgO-MnO-Al2O3-SiO2型夹杂的成分和所有尺寸的夹杂没有发生变化。

5)我们还证实,将传统方法与PA方法结合使用,在分析成分变化的同时分析尺寸分布可更加精确地评估热处理所造成的各夹杂物相的成分变化。

来源:《不锈》杂志,常州精密钢管博客网

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢管是怎么热处理的?

热处理知识真的很重要,希望楼主多发些这方面的知识。