【案例】高强度螺栓断裂失效分析

高强度螺栓连接是继铆接、焊接之后发展起来的一种钢结构连接形式,具有施工简单、可拆卸、承载大、耐疲劳、安全等优点.因此,高强度螺栓连接已发

展成为钢结构工程安装的主要手段[1].某重型汽车推力杆螺栓在装配过程中发生断裂失效,螺栓材料为42CrMo合金结构钢,装配力矩要求为(535±50)Nm,加工工艺过程为热墩成型→磨滚花直径→滚花→热处理→酸洗→磨光杆→滚螺纹→探伤→镀锌→包装[2].为了找出该高强度螺栓断裂失效的原因,笔者采用断口宏微观分析、金相检验、化学成分分析、力学性能试验等方法,对该断裂失效螺栓进行了检验和分析,以避免类似断裂失效的再次发生.

1 理化检验

1.1 断口宏观观察

断裂螺栓的整体形貌如图1所示,断口宏观形貌如图2所示,螺母宏观形貌如图3所示.可见断裂发生在螺栓头杆结合部,螺栓其余部位未见磕碰、弯曲等异常;断口不平齐,断面上无先期断口,无宏观塑性变形;螺栓头部垫圈部位不均匀附着黑色污物,此污物应为装配时与推力杆挤压、摩擦而黏附的推力杆表面漆膜.

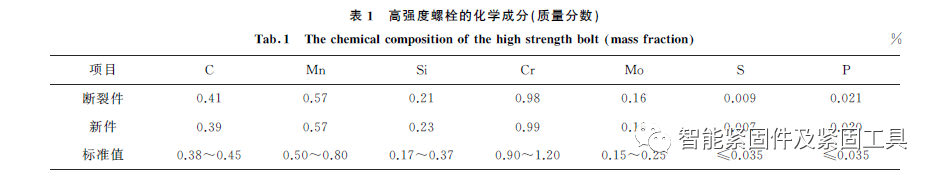

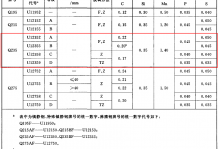

1.2 化学成分分析

为确定高强度螺栓化学成分是否合格,从断裂高强度螺栓及同批次新件上取样,经三棱落地砂轮机打磨,采用ARL3460型金属分析仪对试样进行化学成分分析,结果见表1.可见该高强度螺栓各元素含量均符合GB/T3077-1999«合金结构钢»对42CrMo钢成分的技术要求.

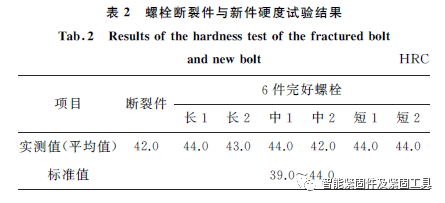

1.3 硬度试验

对该断裂螺栓及同批次6件完好的高强度螺栓的六角面进行硬度试验,6件完好的高强度螺栓所用材料、热处理工艺均与断裂螺栓一致,只是长度不一致.根据螺栓长度的不一致,分别命名为长1,长2,中1,中2,短1,短2.经三棱落地砂轮机和不同粒度砂纸打磨,采用TH320洛氏硬度计进行硬度试验,结果见表2.可见该断裂螺栓与6件完好螺栓的硬度均符合GB/T3098.1-2010技术要求,但接近上限.

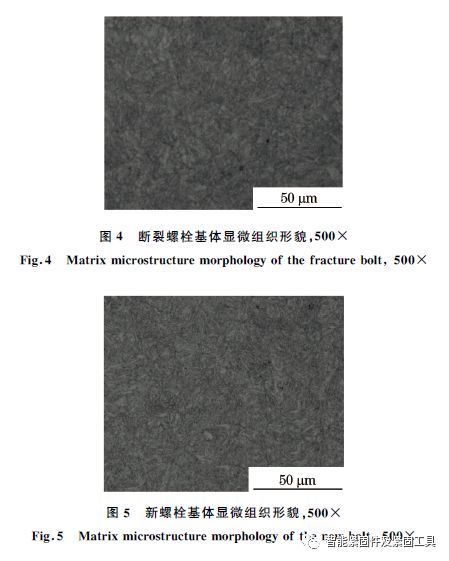

1.4 金相检验

分别从该高强度螺栓断裂件、同批次新螺栓件上取样,试样经抛光、侵蚀后在OlympusGX51F型光学显微镜下进行观察,图4是断裂高强度螺栓的基体显微组织形貌,图5是同批次新螺栓件的基体显微组织形貌.可见所有螺栓的基体显微组织均为中等粗细的、均匀的回火索氏体及块状铁素体.

1.5 最小拉力载荷试验

采用型号为CMT5305的微机控制电子万能试验机分别对长1,长2,短1,短2螺栓进行最小拉力载荷试验及紧固件保证应力试验,结果如下.

(1)长1螺栓:加载至最小拉力载荷33.2kN并且保持15s,继续加载至最大拉力载荷36.6kN时于螺纹段未旋合处断裂;

(2)长2螺栓:加载至最小拉力载荷33.2kN并且保持15s,继续加载至最大拉力载荷36.5kN时于螺纹段未旋合处断裂;

(3)短1螺栓:加载至最小拉力载荷33.2kN并且保持15s,继续加载至最大拉力载荷35.5kN时于螺纹段未旋合处断裂;

(4)短2螺栓:加载至最小拉力载荷33.2kN并且保持15s,继续加载至最大拉力载荷36.3kN时于螺纹段未旋合处断裂.

上述试验结果均符合GB/T3098.1-2010«紧固件机械性能螺栓、螺钉和螺柱»中的相关技术要求.

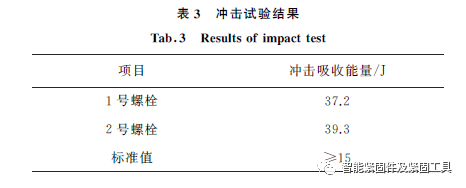

1.6 冲击试验

随机抽取两个同批次未经使用的高强度螺栓,分别命名为1号螺栓和2号螺栓,并加工成标准拉力试样棒,采用ZBCG2302G2型摆锤冲击试验机进行冲击试验,结果见表3.可见其冲击吸收能量符合GB/T3098.1-2010«紧固件机械性能螺栓、螺钉和螺柱»中的相关技术要求.

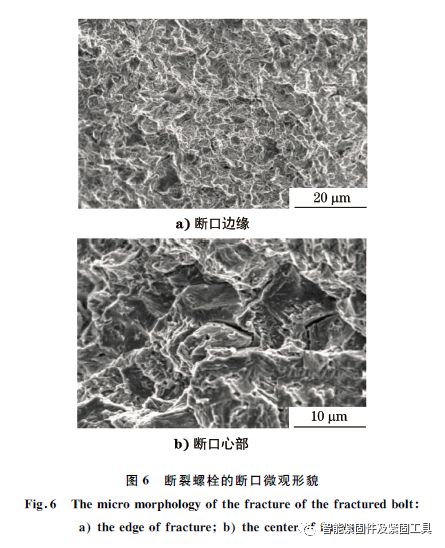

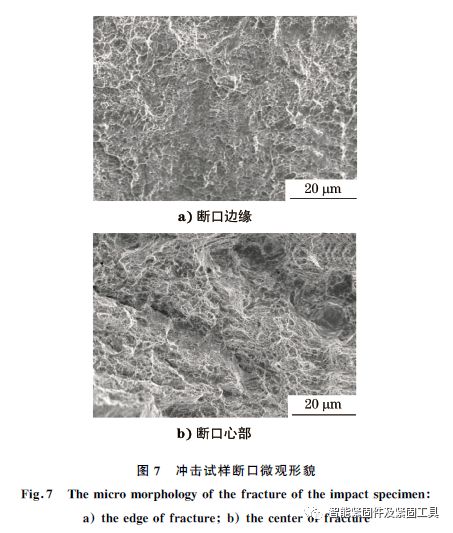

1.7 断口微观形貌分析

将断裂的高强度螺栓断口用超声波清洗后置于SEM6610扫描电镜内进行观察,断口微观形貌如图6所示.可见其启裂部位有很多撕裂棱,以解理形貌为主,另存在沿晶断裂特征及韧窝形貌,未发现氢脆断裂的典型特征形貌[2].未经使用的高强度螺栓的冲击试样断口微观形貌如图7所示,可见,其微观形貌也是以解理和韧窝为主.

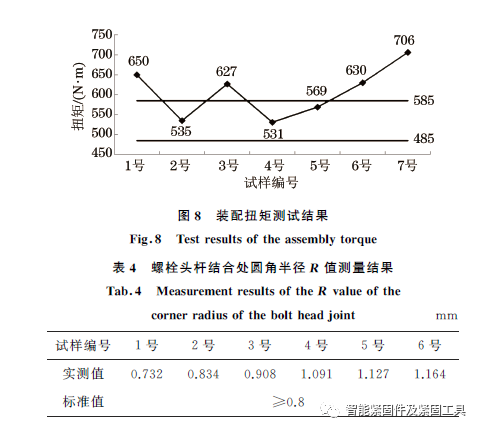

1.8 装配扭矩测试

在装配现场用经计量校验合格的扭矩扳手随机对7件安装完毕的螺栓进行拧紧扭矩检测,拧紧扭矩的工艺要求为(535±50)Nm,具体检测结果如图8所示.可见拧紧力矩波动范围较大,其中4件螺栓的拧紧力矩不符合工艺要求,存在过度拧紧现象,这会增加螺栓发生一次性断裂的风险.

1.9 螺栓圆角半径R 值检测

从断裂螺栓同批次未经使用的螺栓中随机抽取6件新螺栓,分别编号为1~6号.用R 规测量其头杆结合处的R 值,检测结果见表4.可见,螺栓的六角头部与杆部结合处的R 值波动范围大,部分螺栓的R 值不能满足GB/T3098.1-2010要求,增加了螺栓发生一次性断裂的风险.

1.10 高强度螺栓生产现场考察

为进一步查找该高强度螺栓断裂的原因,对高强度螺栓生产现场进行考察,在螺栓生产过程中发现高强度螺栓热墩模具工作面有R 角成型面磨损、热疲劳裂纹等缺陷,模具支撑面磨损、锈蚀严重,有用胶带调整的现象,如图9和图10所示,且生产现场未对螺栓头杆结合部R 值进行控制.这些缺陷使得模具无法保证螺栓同轴度、垂直度等尺寸稳定性,会对产品质量造成影响,增加螺栓发生断裂的风险.

2 分析与讨论

通过以上理化检验结果可知,该螺栓的化学成分、显微组织、力学性能和硬度均符合GB/T3098.1-2010技术要求,但是硬度偏高,接近上限.断口的宏、微观分析结果表明,断裂是从应力集中程度较高的螺纹槽圆弧倒角处启裂,启裂部位有很多撕裂棱,以解理形貌为主,且存在沿晶断裂特征,该螺栓在受力时发生沿晶断裂.断口的宏、微观分析结果还表明,当断裂从裂纹源处启裂之后,裂纹以快速、失稳方式进行扩展直至断裂.材料内部存在晶粒偏粗,晶界偏

析的缺陷,导致了材料实际许用应力降低,这也是裂纹快速失稳扩展的先决条件.微裂纹的形成与冶炼时除气、造渣不彻底有关[3].理化检验结果还表明,螺栓的装配扭紧力矩波动范围大,存在过拧现象;螺栓头杆结合处圆角半径R 值波动大,部分不符合标准要求,螺栓生产过程中存在不能有效控制尺寸精度的问题.以上所有因素最终导致螺栓发生断裂[4G6].

3 结论及建议

该螺栓基体硬度偏高,头杆结合处螺栓倒角处圆角半径偏小,在大扭矩的装配下,扭转和弯曲综合应力使得螺栓从应力集中程度较高的螺纹槽圆弧倒角处启裂,随后裂纹以快速、失稳的方式进行扩展,直至螺栓最终断裂.

建议将螺栓基体硬度控制在技术规范要求的靠近下限的范围内,使螺栓保证强度的同时,韧性也得到一定的改善;在不影响装配的情况下,适当增加圆角半径R 值,同时要求螺栓生产厂家严格按照相关技术要求加工R 角,保证该尺寸的符合性及稳定性;在螺栓装配时,严格按照工艺文件的要求进行操作,以防止装配扭矩过大的情况发生.

参考文献:

[1] 姜爱华,陈亮,师红旗,等.螺栓疲劳断裂失效分析[J].热加工工艺,2013,42(2):222G223.

[2] 胡春燕,刘新灵,陈星.高强度钢螺栓断裂失效分析[J].金属热处理,2012,37(9):125G127.

[3] 韩克甲,赵晓辉,李洪伟.35CrMo钢高强螺栓断裂失效分析[J].理化检验(物理分册),2017,53(6):434G

[4] 关文秀,姜涛.连杆螺栓断裂失效分析[J].失效分析与预防,2013,8(5):282G286.

[5] 余兆新,蒋佩华,姚志江,等.42CrMo钢螺栓断裂分析[J].金属热处理,2012,37(4):128G130.

[6] 王伟旬,关桂芬.捞渣机链条断裂原因分析[J].理化检验(物理分册),2016,52(1):71G73.

[7] 作者:齐延生,胡晓峰,王 静,慕 松 (陕西重型汽车有限公司,西安710200)

[8] 文章数据来源:常州精密钢管博客网

相关文章:

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

这外材料的锅炉管你们仁成钢管厂好不好做?

钢材的知识真的很博大精深,学习中......