9Ni钢焊接工艺

1. 引言

由于9Ni钢具有良好的综合性能和价格优势,因此在宇航、石油、化工、造船、海工、电力、冶金、机械和核能等领域得到广泛应用。

本文以盐下油气模块项目建造为背景,在该项目中9Ni钢不仅要求高的强度、优异的低温韧性,而且还要求在一定油气条件下具有抗SSC(硫化物应力腐蚀)的特性,因此针对9Ni钢管系的焊接工艺进行了研究。

2. 9Ni钢的焊接性分析

9Ni钢由美国INCO公司于20世纪40年代开发研制,是 Ni元素含量9%的中合金钢(低温韧性可以达到-196℃)。相对于奥氏体不锈钢和奥氏体铁-镍合金,9Ni钢成本更低且强度更高;相对于铝合金,9Ni钢具有更好的综合力学性能。但其材质本身又具有易磁化、难消磁的特点,对焊接工艺的要求极为严格。下面主要对9Ni钢的焊接性进行分析。

2.1 冷裂纹

采用高镍型和中镍型焊条焊接9Ni钢时,一般不产生冷裂纹;采用低镍高锰型焊条时,焊接工艺条件不当,如采用过小线能量和受潮焊条,则有产生冷裂的可能性。在此情况下,冷裂纹的产生有三个方面。

2.1.1 熔合区出现硬化层。9Ni钢本身含碳量不高(≤0.10%),焊接时本不会产生硬化组织, 但如果选用含碳量较高的焊材也会因熔合、扩散使熔合区含碳量增高而产生硬化层。

2.1.2 氢含量过高,氢在硬化层中积聚是由于焊缝坡口附近不洁(有油、锈污等杂质)。

2.1.3 焊接接头应力集中,包括组织应力、热应力和拘束应力。

2.2 热裂纹

无论是高镍型或中镍型,还是低镍高锰型焊条,在焊接9Ni钢时都存在热裂纹问题,其中以高镍型最严重。其原因是合金中含有S、P等元素,极易与镍形成低熔点共晶物,造成晶间偏析;另外C和Si还会促使S、P等元素偏析。尤其在纯奥氏体组织中,杂质在晶界上分布是连续的。

2.3低温韧性下降

低温韧性的降低主要有两方面:

2.3.1 焊接材料的影响:焊缝金属及熔合区的化学成分与焊材有关,如果焊材含碳量高,或者Ni-Cr当量匹配以及焊材与母材熔合后的Ni-Cr当量搭配落在不锈钢组织图中含马氏体的区域内,都会引起低温韧性下降。

2.3.2 焊接线能量和层间温度会改变焊接热循环的峰值、温度,从而影响热影响区的金相组织。如峰值温度过高,会使逆转奥氏体减少并产生粗大的贝氏体,从而使低温韧性下降。

2.4 磁偏吹

电弧磁偏吹会造成焊缝熔合不良,严重影响焊接质量。9Ni钢具有高的导磁率和较高的剩磁感应强度,所以焊接过程中较容易发生电弧的磁偏吹现象。一般情况下,当带磁性管子采用直流方法(手工直流电弧焊、手工直流氩弧焊等)打底焊时,特别是打底焊的初始焊部位磁偏吹现象比较常见,填充和盖面焊接时一般不存在此现象。

3. 9Ni钢的焊接问题预防措施

3.1 冷、热裂纹倾向的预防

冷裂纹产生的原因是应力、淬硬组织和焊缝金属扩散氢含量;热裂纹的产生则与应力、杂质和化学成分有关。因此焊接材料的选择至关重要。通过分析发现NiCrMo-3型焊材对9Ni钢的焊接有较大优势。

3.1.1 NiCrMo-3型焊材中的镍合金与9Ni钢在室温和高温下的线膨胀系数相近,从而避免因加热不均匀的热胀冷缩造成的热应力。

3.1.2 NiCrMo-3型焊材中Ni含量高达 55%~65%,含碳量与9Ni钢相近,均为低碳型,考虑母材对焊缝金属的稀释作用,仍有足够高的奥氏体组织避免熔合线出现硬脆的马氏体带。

3.1.3. NiCrMo-3型焊材具有低碳性(含碳量≤0.1%),在F-C合金相图中处于很小的“脆性温度区间”,以及高纯度(含S≤0.03%,P≤0.02%),低含氢量等特性。

由此可见,采用NiCrMo-3型焊材可提供降低9Ni钢焊缝冷、热裂纹倾向的基本条件。因此,在严格控制扩散氢含量的条件下,选用NiCrMo-3型焊材可基本避免9Ni钢的焊接冷、热裂纹倾向。

3.2 焊接接头低温韧性的保证

焊接接头包括焊缝、熔合线和热影响区,焊接接头的低温韧性问题一般出现在焊缝金属、熔合区和粗晶区,焊缝金属的低温韧性主要与采用的焊接材料类型有关。用与9Ni钢成分相同的焊接材料焊接9Ni钢时,焊缝金属的低温韧性很差,这主要是焊缝金属中的含氧量太高,因此焊接9Ni钢的材料通常选用Ni基、Fe-Ni基焊条。

采用NiCrMo-3型焊材焊接9Ni钢时,每个区域的化学成分和金相组织各不相同。其中焊缝金属为奥氏体组织,具有良好的低温韧性;在熔合区由于焊材的含碳量与9Ni钢基本相同,含Ni量高达55%以上,可有效防止碳迁移,避免熔合区产生脆性组织,从而保证熔合区低温韧性;热影响区,在1100℃以上峰值温度的热循环作用下,会产生粗大的马氏体和贝氏体组织,逆转奥氏体减少,使低温韧性下降。因此,应尽量控制线能量并采用多道焊,以减少高温停留时间。

由此可见,采用NiCrMo-3型焊材焊接9Ni钢时,焊接接头的低温韧性主要取决于焊接热输入和焊缝金属结晶过程的冷却速度。

3.3 克服磁偏吹的方法

3.3.1改变母材接地线部位:接地线不能远距离接在母材上,应直接引至坡口附近(或直接放在坡口上),使电流在母材上形成的电流回路尽量短。

3.3.2在坡口上方(不是坡口根部)采用临时点焊几处定位焊缝,将坡口两侧磁场短路,定位焊缝待打底焊至该部位时用砂轮机磨掉。

4. 试验材料及方法

4.1 试验材料

试验母材采用HENGYANG VALIN钢管有限公司生产的9Ni钢(直径355.6mm ,壁厚50.8 mm),化学成分见表1,力学性能见表2。

表1 9Ni钢管的化学成分 (wt%)

型号 | C | Si | Mn | Cr | Mo | Cu | Ni |

9Ni钢 | 0.05 | 0.21 | 0.57 | 0.045 | 0.056 | 0.035 | 9.24 |

Al | S | P | |||||

0.02 | 0.004 | 0.006 |

表2 9Ni钢管的力学性能

抗拉强度 Rm/MPa | 屈服强度 Rp0.2/MPa | 伸长量 A/% | 冲击功(-195℃) KV/J | 屈强比 % |

750 | 698 | 27.5 | 108, 112,107 | 93 |

4.2 焊接方法

根据产品的实际情况,打底焊采用钨极氩弧焊(GTAW),填充焊、盖面焊层采用手工电弧焊(SMAW),焊接材料采用NiCrMo-3型焊材,具体化学成分见表3。

表3 焊材的化学成分 (wt%)

型号 | C | Si | Mn | S | P | Cr | Ni | Mo |

ERNiCrMo-3 | 0.01 | 0.04 | 0.03 | 0.004 | 0.004 | 22.2 | 64.3 | 9.3 |

ENiCrMo-3 | 0.02 | 0.36 | 0.4 | 0.005 | 0.006 | 22.7 | 63.6 | 8.8 |

5. 焊接工艺评定

5.1 焊前准备

5.1.1 9Ni钢管的切割以及坡口加工尽量采用机械加工的方法,也可采用气割或等离子下料和制备坡口,加工或切割后的坡口应进行打磨。

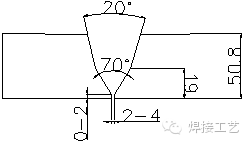

5.1.2 因本次评定使用的管材壁厚较大,应设计合适的坡口型式,考虑减少坡口面积和焊接变形,同时提高焊接效率和减少Ni基焊材的消耗成本,决定采用图1所示的坡口型式,间隙2~4mm,钝边0~2mm。

5.1.3 坡口加工完成后应进行外观检查,不得有裂纹和分层,否则应进行修补。

5.1.4 坡口及其两侧各20mm范围内应用机械方法及有机溶剂进行表面清理,清除表面的油污、锈迹、金属屑、氧化膜及其他污物。

图1 坡口细节

5.2 焊接顺序及焊道布置

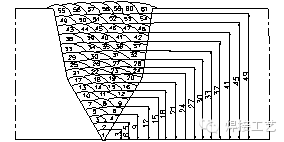

打底层采用氩弧焊的方法焊接,为了保证根部焊道成形和手工电弧焊填充出现烧穿现象,打底焊至少要焊两层,焊肉厚度至少达到6mm,采用手工电弧焊填充。焊层布置顺序如图2所示。

图2 焊道布置图

5.3 焊接工艺参数

热输入量为单位长度焊缝所接受的能量,是影响焊接热循环的主要因素,也就是说控制热输入是确保机械性能和SSC(硫化物应力腐蚀)试验的关键。具体焊接参数,见表4。

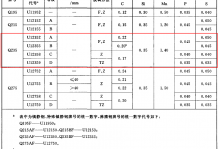

表4 焊接参数

焊道 编号 | 焊接方法 | 焊材 型号 | 规格 (mm) | 电流 (A) | 电压 (V) | 焊速 (mm/min) |

1~2 | GTAW | ERNiCrMo-3 | 2.4 | 110~130 | 15~16 | 50~70 |

3~61 | SMAW | ENiCrMo-3 | 3.2 | 80~100 | 19~23 | 110~160 |

5.3.1 因镍基焊接材料焊接的焊缝金属的熔点比9Ni钢低100℃左右,易造成坡口边缘和焊道间未熔合等缺陷,因此焊接过程中不可随意引弧,更不允许在坡口外起弧,避免电弧击伤母材。

5.3.2 在焊接收弧时一定要填满弧坑,在收弧处多停留一会,避免产生弧坑裂纹。如出现弧坑裂纹,应立即打磨处理。

5.3.3 为了保证9Ni钢的低温韧性和SSC试验结果,焊接热输入量的控制非常重要,焊接电流不宜过大,宜采用快速多道焊以减轻焊道过热,并通过多道焊的重新加热作用细化晶粒。多道焊时要控制层间温度,应采用小热输入施焊,热输入量应控制在20kJ/cm以下,多层焊层间温度低于100℃,避免接头过热。

6. 试验结果与分析

6.1 无损检验

焊接结束后对试件进行外观检验,焊缝及热影响区未发现咬边、表面气孔、裂纹、夹渣等缺陷,焊缝余高0.5~1.5mm,焊缝与母材圆滑过渡;试件经射线探伤也未发现裂纹、未熔合、未焊透、夹渣等缺陷,焊接接头质量满足标准要求。

6.2 拉伸试验

拉伸试验将拉伸试样固定在WE-100型万能试验机上,然后对其施加拉应力,造成试样轴向伸长直到破断为止,是衡量材料强度的主要指标。试验结果如表5所示。

表5 拉伸试验结果

试件编号 | 拉伸强度(MPa) | 断裂位置 |

1 | 761 | 母材 |

2 | 764 | 母材 |

根据试验结果可以看出拉伸试验结果满足规范要求。

6.3 弯曲试验

弯曲试验是考核材料承受变形的能力,将加工好的标准弯曲试样在WE-100型万能试验机上进行弯曲试验。按照规范要求取4个侧弯试样,用63.5mm的压头直径进行弯曲试验,弯曲角度180°,在弯曲后的试样表面无裂纹且在任何方向上无长度大于3mm的其他缺陷,试验结果满足规范要求。

6.4 冲击试验

冲击检验是将冲击试样放在JB-30B冲击试验机上,用冲击载荷使结合面的刻槽处发生破断,以此破断处单位面积上所消耗的冲击功来确定焊接接头的冲击性能。本次冲击试验采用-196℃的夏比型冲击,在距焊缝表面1~2mm位置取样,缺口位置分别位于焊缝中心、熔合线、熔合线1mm、熔合线2mm、熔合线5mm,试验结果如表6所示。

表6 冲击试验结果

缺口位置 | 单个冲击值(J) | 平均冲击值(J) |

焊缝中心 | 89、78、76 | 81 |

熔合线 | 80、82、76 | 79 |

熔合线+1 mm | 104、91、111 | 104 |

熔合线+2 mm | 78、99、85 | 87 |

熔合线+5 mm | 112、98、104 | 104 |

根据冲击结果可以看出冲击值均满足规范要求(-196℃≥41J)。

6.5宏观及硬度试验

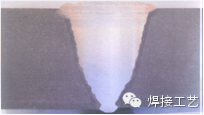

6.5.1 焊缝宏观断面检查发现焊缝完全焊透、无裂纹等缺陷,宏观试样见图3。

图3 宏观试样照片

6.5.2 分别对焊接接头的焊缝金属、热影响区和母材的硬度进行测量,硬度值如表7所示。

表7 硬度试验结果

取样位置 | 硬度值(HV10) |

焊缝金属 | 219~247 |

热影响区 | 253~290 |

母材 | 230~256 |

6.6 SSC(硫化物应力腐蚀)试验

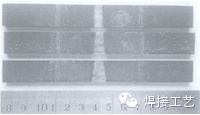

取3个标准焊接板状试样,在25℃连续充99.2%CO2和0.8%H2S醋酸溶液(初始PH=3)中,以4点弯曲加载80%屈服强度(σs=698MPa)作用下,浸泡720小时,试样均未断裂。在10倍放大镜下观察未发现裂纹,依据相应的标准判定该批试样硫化物应力腐蚀试验合格(见图4)。

图4 浸泡腐蚀之后压应力试样表面形貌

7. 结论

7.1 采用钨极氩弧焊打底、手工电弧焊填充、盖面,配合ERNiCrMo-3焊丝、ENiCrMo-3焊条 焊接9Ni钢,在合理的焊接工艺条件下,能够得到高质量的焊接接头。

7.2 焊接工艺评定试验的各项性能指标均符合技术要求,基本掌握了9Ni钢的钨极氩弧焊打底、手工电弧焊填充、盖面的管系焊接技术,为今后指导生产提供了宝贵经验。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

这外材料的锅炉管你们仁成钢管厂好不好做?

钢材的知识真的很博大精深,学习中......