铁基材料氢相关缺陷研究进展

Recent Studies of Hydrogen-related Defects in Iron-based Materials

铁基材料氢相关缺陷研究进展

氢、位错和空位之间的相互作用导致铁基材料的氢脆,很大程度上还是是未知其所以然的,这就阻碍了氢的运输和储存基础设施的进展。近年来对纯铁和普通奥氏体不锈钢中氢致晶格缺陷的正电子湮灭寿命光谱研究为了解氢脆过程的控制因素提供了突破。本文对这些研究的主要结果进行了总结,并结合现有的氢相关缺陷知识进行了讨论。在塑性变形过程中,空位-氢复合形成与足够大的塑性应变局部化耦合,导致氢增强空位聚集,这可能是触发bcc(α-)和fcc(γ)-铁氢脆的因素。

1. 引言

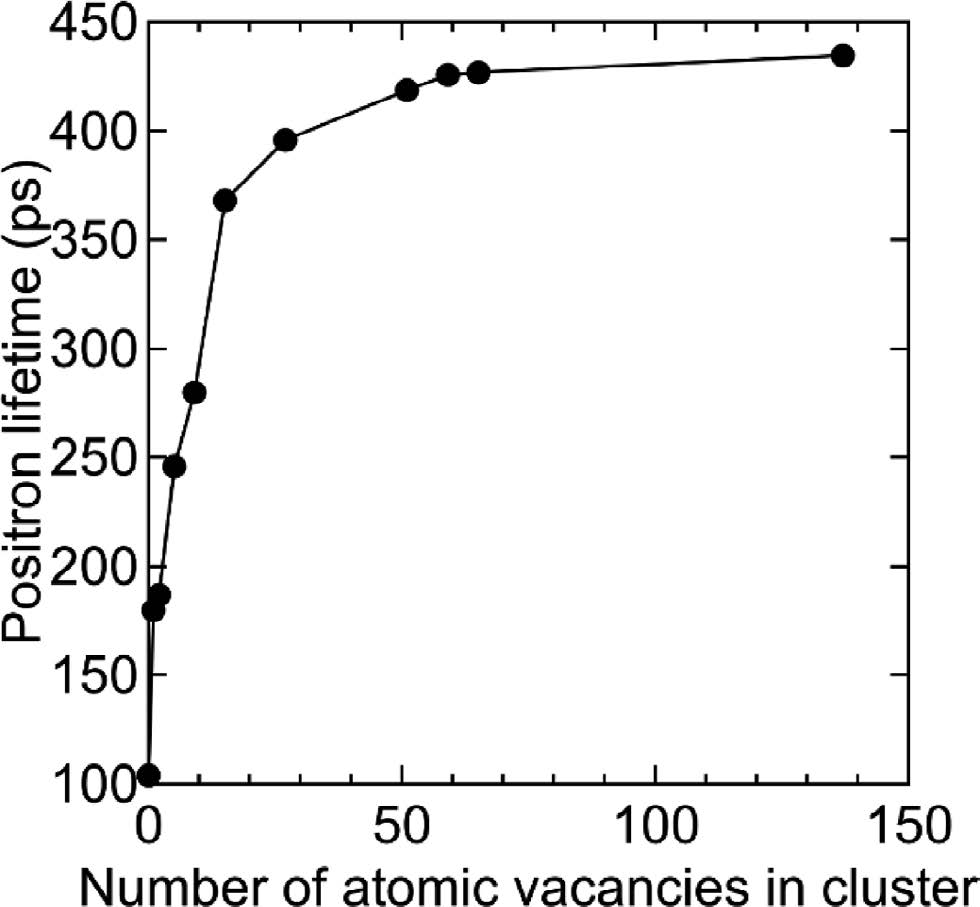

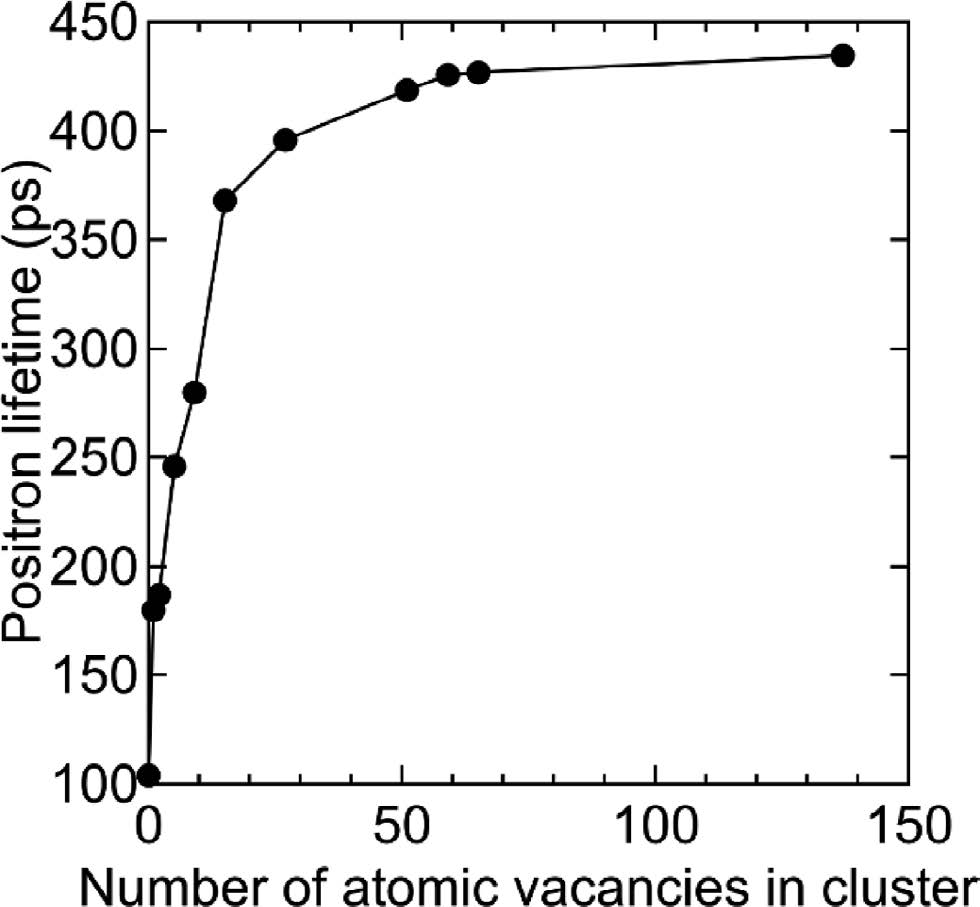

金属材料的氢脆(HE)是工业应用中最迫切需要解决的问题之一,如发展氢能源的基础设施,以实现更可持续的社会发展。氢脆的特点是敏感材料力学性能变得恶化,如铁和不锈钢。[3,4]钢的恶化机理在于晶格脆化,即氢在晶格中穿透并降低原子间的键合力。[5]尽管已经提出了各种机理来解释脆化过程的起源,[3,6] HE仍然是一个迄今为止尚未解决的问题。[7]在这些模型中,氢增强局部塑性机制(HELP)[8]是一种显著的氢促进位错运动并引起局部塑性变形的机制。另外,氢增强的应变诱导空位形成模型(HESIV)[9]认为氢促进了应变诱导空位簇的形成,从而破坏了局部塑性变形的稳定性。冶金、应用物理和机械工程等众多领域的研究人员利用自己专业研究领域内的技术,发表了大量关于钢相关材料中的HE的论文。此外,和钢铁相关的公司里面工程师已经报道了许多现象研究,但结果往往是具有挑战性的。[12~14] 关于材料性能,研究通常集中在通过透射电子显微镜或扫描电子显微镜观察微观结构和位错,[15~17]但了解氢、位错和空位之间的相互作用,以澄清在HE中的关键元素是很重要的。在从力学性能的角度进行研究时,主要是基于裂纹和空洞进行讨论,而导致裂纹和空洞的因素很少被讨论。[18~20]位错、层错和原子空位被认为是HE的潜在控制因素。[21]在铁基材料中调查空穴行为常规方法是热解吸分析(TDA),它是一种从氢吸附温度来确定氢陷阱缺陷种类一个技术方法。[9.22]热解吸分析TDA是一种强大的分析方法,但通常很难确定具体的缺陷种类,因为光谱分析本身具有挑战性,需要数值模拟。[23] 热解吸分析TDA的一个主要缺点在于缺陷可能随着温度的升高而产生变化。虽然TDA是一种检测晶格缺陷的间接技术,正电子湮灭寿命光谱(PALS)允许人们直接确定缺陷种类,其中正电子从其湮灭寿命被捕获。[24]通过与第一原理计算的测量正电子寿命的比较,有可能确定空位的类型和大小(图1)。高灵敏度的空位型缺陷直接探针,[26]被认为可能是氦原子空位分析的理想工具。[27]

图1 从Ohkubo等人[25]的第一性原理计算得到的α-Fe空位团簇正电子寿命与团簇大小的函数关系。画这条线只是为了引导观察本文从原子学的角度综述了纯α-铁和普通奥氏体不锈钢中HE机制的研究进展。在总结HE行为的一般理解的基础上,我们报告了涉及PALS的研究结果,它已被证明是一种非常有前途的技术,用于阐明HE的机制。特别是,我们提供了一个重点,目前的研究,通过直接检测原子空位使用新的基于PALS的方法发现了控制缺陷。[28~30]阐明HE机制对于设计和开发耐氢钢材料,以满足新的氢能源时代的要求是极其重要的。

2. 充氢方法及浓度深度

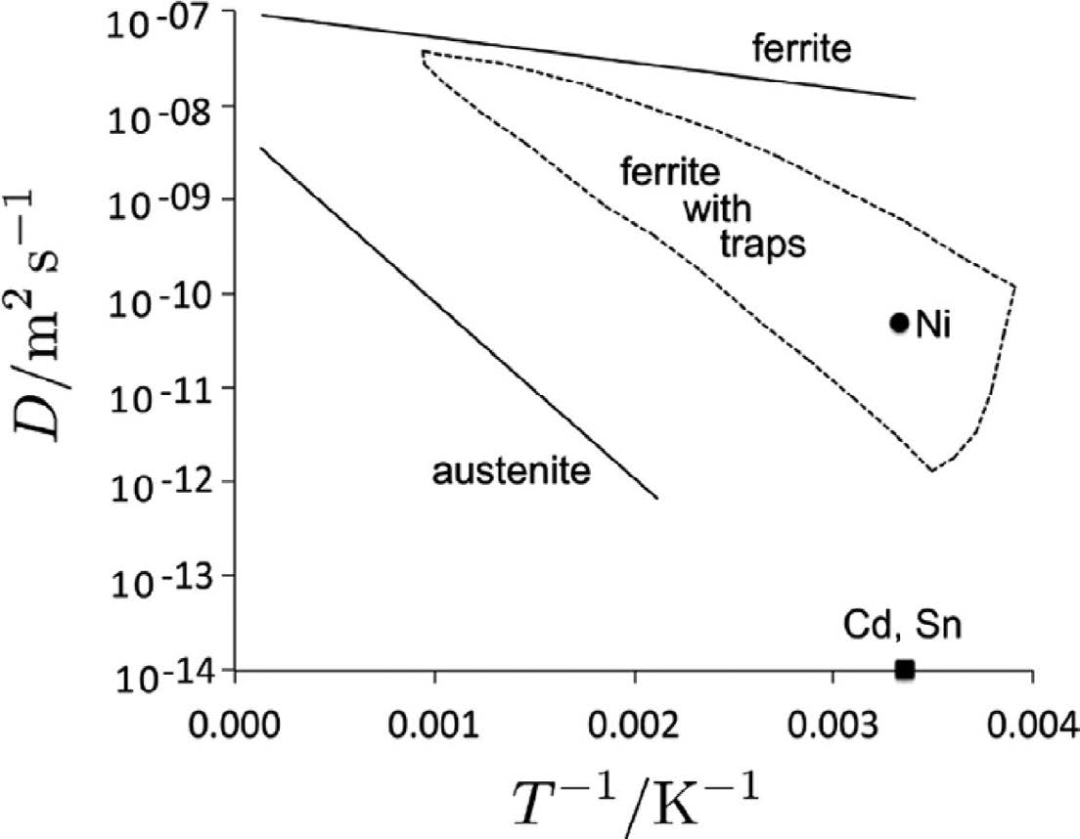

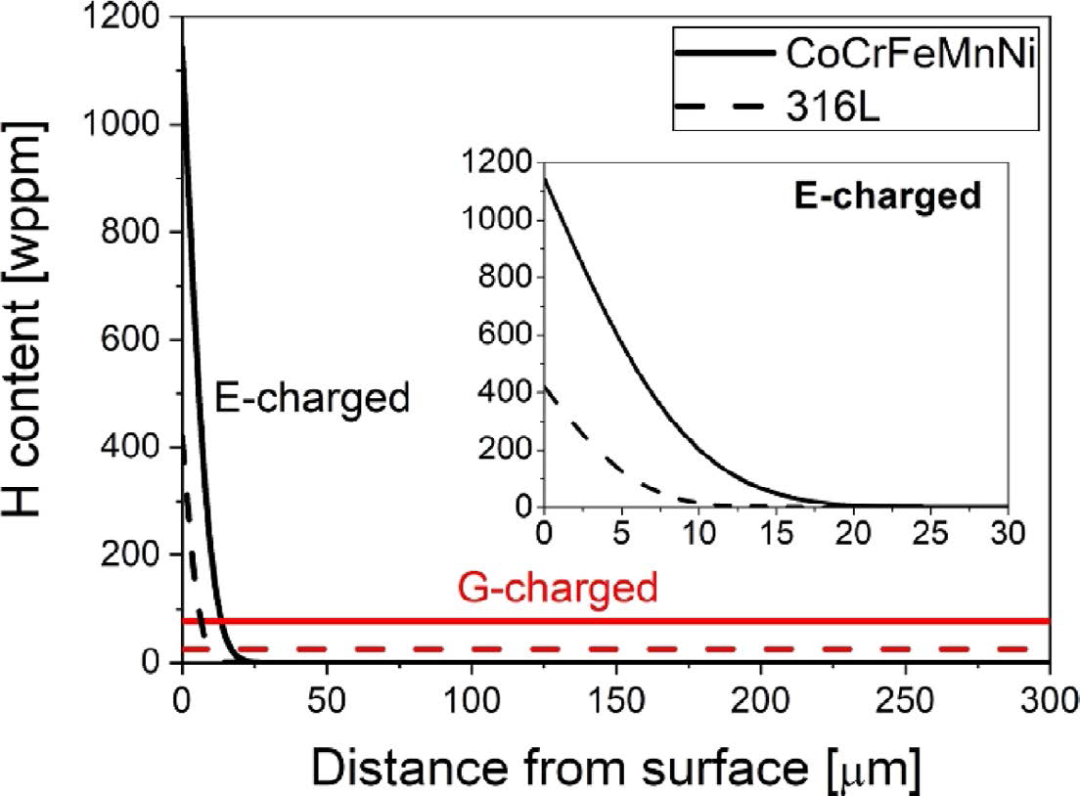

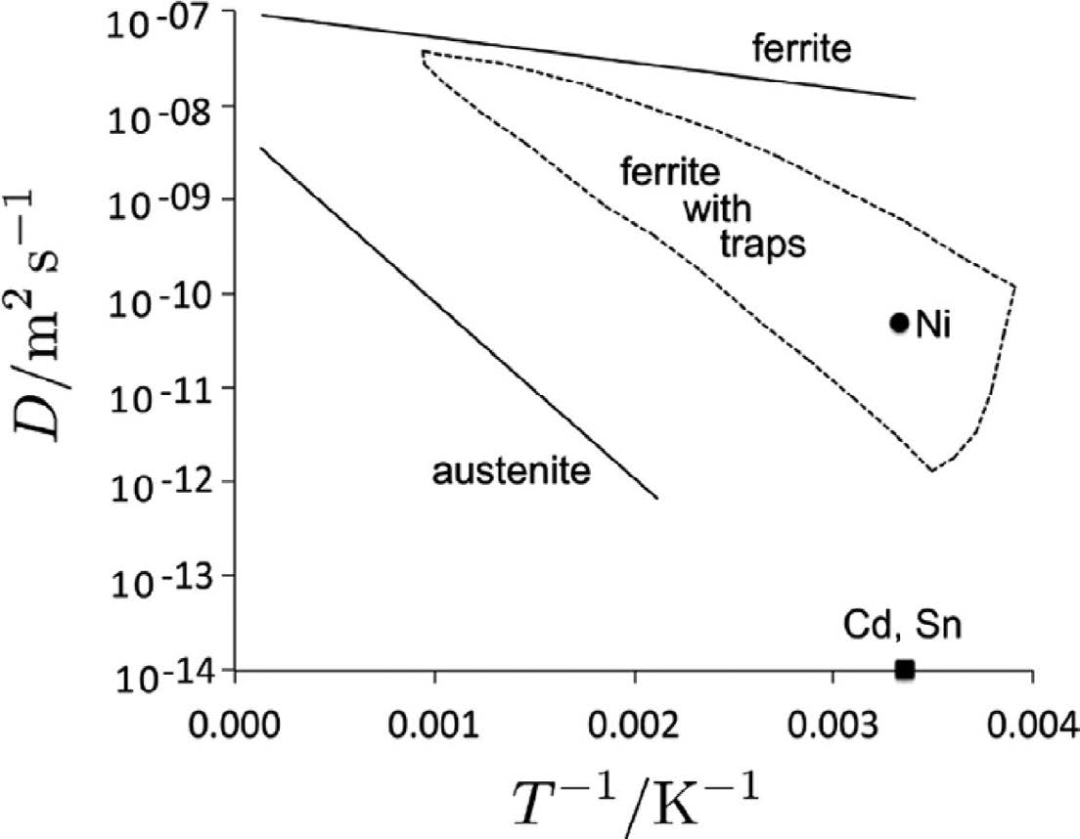

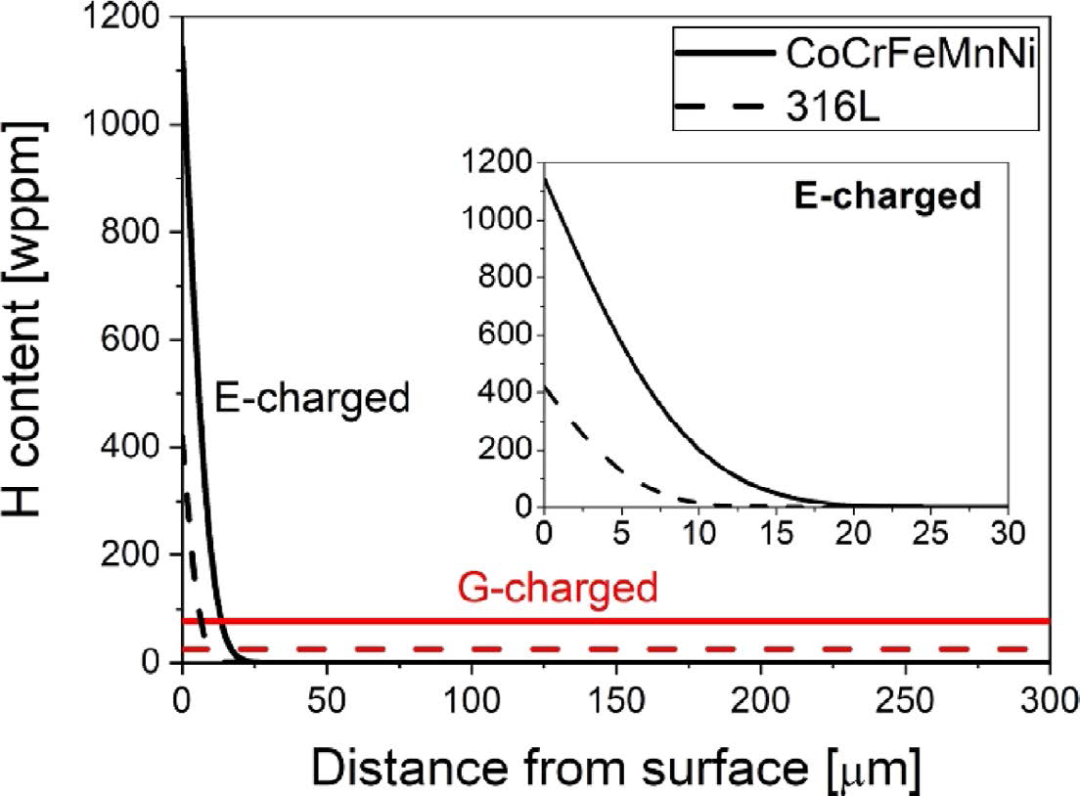

在铁基材料中,氢通常通过电化学或气体充入的方式加入。[31]在阴极电解充气中,使用电化学电池,其中试样作为阴极,铂片作为阳极,两者都浸在电解液中。通常,使用NH4SCN + H2SO4或NaOH或NaCl电解水溶液,通过在电极上施加电压,电解溶液分解产生氢离子,氢离子积聚在电极表面。充氢在室温或更高的温度下进行,电流密度可达10 A/m2,充氢时间可从α-铁的不足1小时到奥氏体不锈钢的几天不等。根据已知的室温下α-铁中氢气扩散率(图2),采用这种充氢方法,氢气有望在整个试样中扩散。注意,由于的扩散系数α-铁中的氢在室温下非常大,纯铁的塑性变形需要直接在氢环境中进行,以避免拉伸试验中氢的解吸。另一方面,在室温下,γ-铁的氢扩散系数比α-铁小6个数量级(图2),氢主要集中在最表层~10μm处,试样中的氢浓度随表面深度的增加呈指数下降(图3)。[33]将试样暴露在高温高压的氢气中也可以充氢。通常在~100 MPa和80-250°C的范围内,时间从几天到几周不等。这种方法的优点是,将相对较大的浓度(10ppm)的氢相当均匀地引入到整个试样中(图3)。[35]

图2 氢在铁素体和奥氏体中的扩散系数随温度的变化。转载自Bhadeshia。[32]版权所有(2016)日本钢铁研究所

图3 通过气体(G)和电化学(E)充氢法研究了高熵合金和奥氏体不锈钢316L中H含量的典型深度分布。[34]转载自Zhao等人,并获得了Elsevier的许可

3.氢相关缺陷综述

3.1. 纯α-铁

纯铁是铁素体钢的主要成分,由于纯铁不含杂质,不会使经验结果和数值模拟的解释复杂化,因此纯铁是研究HE最简单的模型。在α-铁中,HE强烈依赖于拉伸应变速率:在缓慢应变速率(~10−5/s)下的变形可以诱导HE,而快速应变(~10−3/s)不会影响材料的性质或断裂模式(图4)。[36,37]大量的第一原理计算表明,氢会降低空位的形成能量,由捕获到单空位的两个氢原子组成的空位-氢(VH2)复合物是最稳定的空位形式。[38~40]这说明了氢陷阱稳定了单空位,单空位在室温下是不稳定的。不同类型的实验证实了材料在应变过程中氢的存在导致氢致缺陷的形成。[41~45]特别是在塑性变形过程中,氢的应变辅助输运,如位错拖曳,深入基体里面,促进了原子空位的形成。这些氢诱导空位作为氢的捕获位点,突出了空位在HE机制中的重要作用。

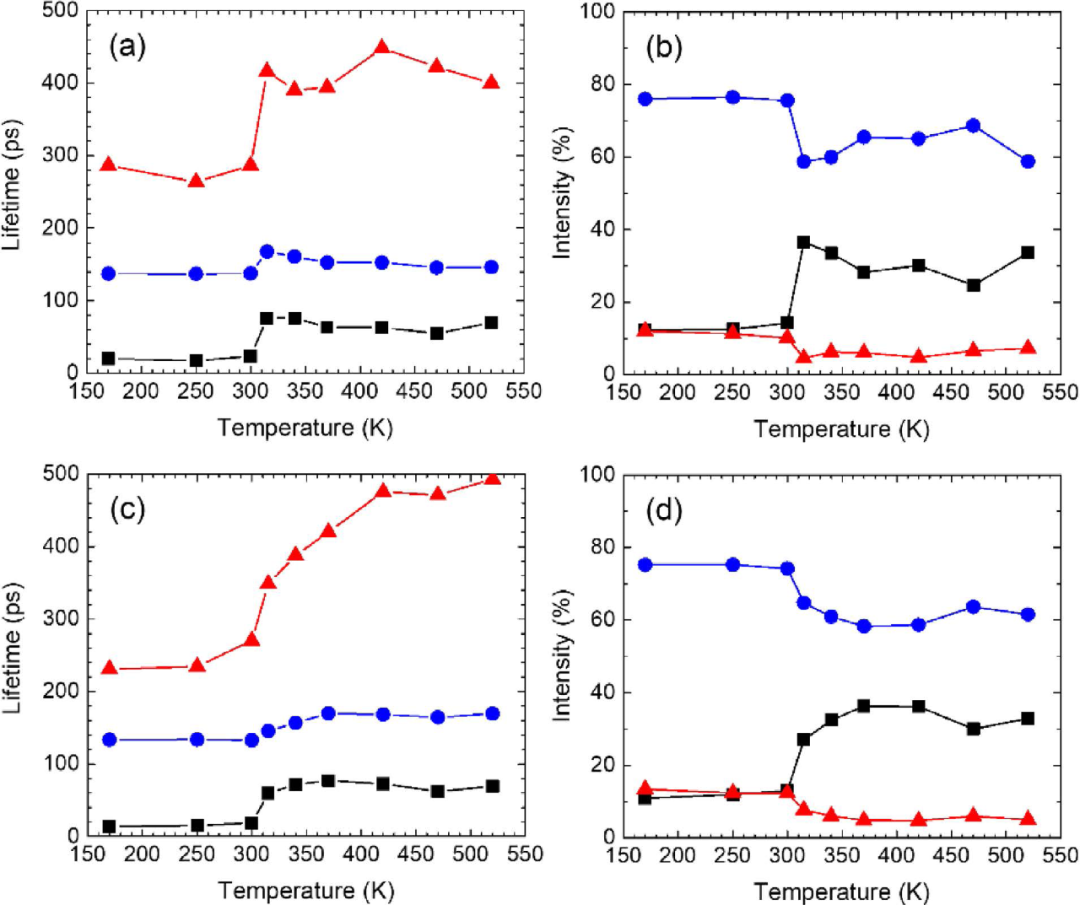

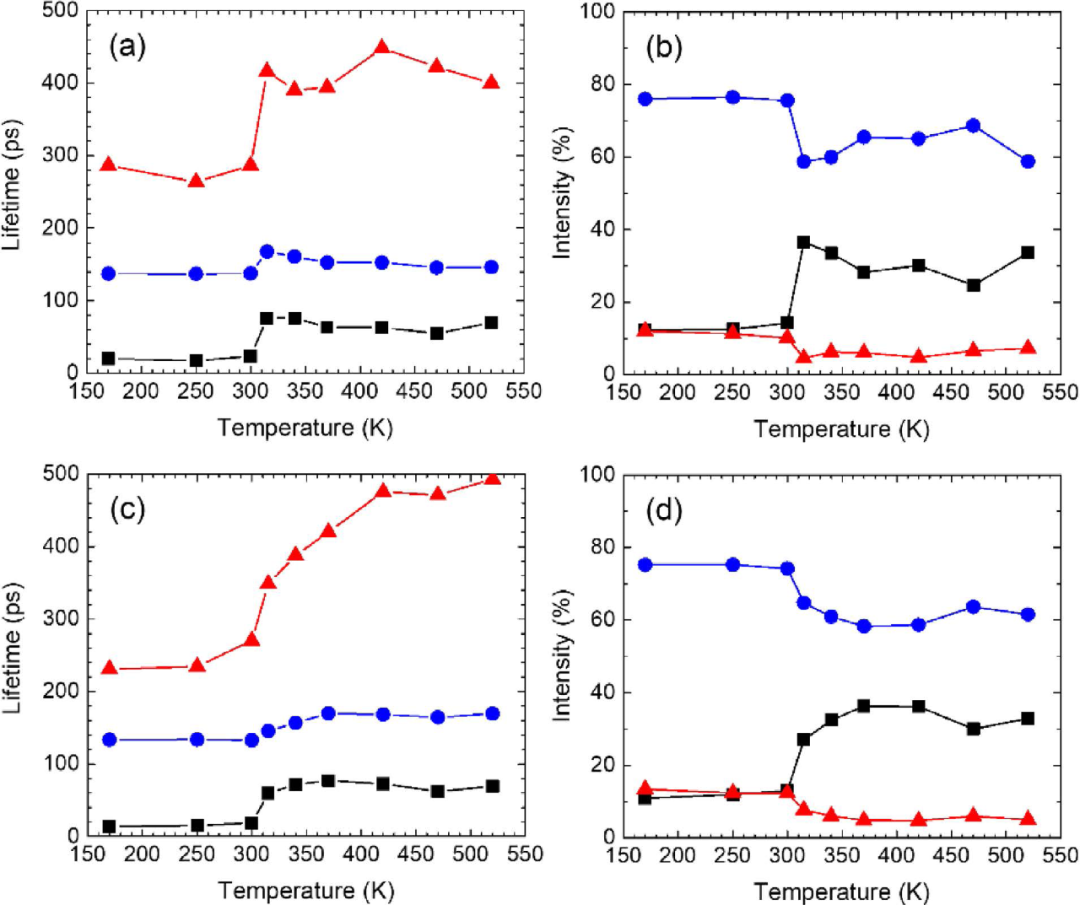

图4 充氢纯铁在不同应变速率下的名义应力与名义应变。(黑实线) 慢应变速率,(蓝虚线) 快应变速率低温TDA测试结果表明,充氢的应变α-铁中的氢陷阱(如位错和空位)的数量和分布有所增加。[9,46~48]氢脆的纯α-铁中捕获氢的活化能很小,在大气中时效1小时左右,捕获的氢全部被脱附。[47]此外,在氢环境下预应变的α-铁也表现出塑性的降低,尽管在随后的变形阶段没有氢的存在。[22]这表明HE是由塑性变形过程中产生的与氢相关的空位引起的,而不是氢本身引起的。由PALS[42~45]对α-铁缺陷的分析表明,虽然纯α-铁的拉伸变形只形成位错,但氢环境下的应变促进了空位的形成和积累。这一结果不仅强调了氢与应变引起的空位相互作用的重要性,而且强调了氢的存在增加了空位的产生。然而,这些研究中的变形大多是在充氢后进行的,从而导致氢的解吸,这就留下了一种可能性,即检测到的缺陷可能与氢环境下变形过程中产生的缺陷不相对应。在最近的一项研究中,Chiari等人[28]对纯α-铁在氢环境中以慢应变速率和快应变速率拉伸变形至统一应变16%(即氢脆试样的断裂伸长率),随后在液氮中淬火,以保持变形过程中形成的缺陷状态。温度可变的PALS测量证实了两个样品中空位簇的形成(见图5),即无论HE发生与否,这表明空位簇不是HE的主要缺陷。而在低温条件下,慢应变应变下的空位团簇比快应变应变下的空位团簇更小,但随着温度的升高空位团簇的尺寸变大。只有在缓慢应变的样品中空位增长的这种趋势可以用高浓度空位的局部积累来解释。由于单空位在200k温度以上是不稳定的,这只有在氢被困在空位时才会发生,即推测VH2复合物的形成。通过在更高的温度退火,VH2复合物被认为分解成两个氢原子和单空位,通过恢复它们的活动能力,聚集成空位簇。虽然不能排除在此过程中氢在空位处被重新捕获,但最终所有的氢都在高温下被解吸。

图5 充氢纯铁在不同应变速率下变形的温度变化PALS结果。快速应变试样:(a) 寿命,(b) 强度,慢应变试样:(c) 寿命,(d) 强度。(黑方) 块,(蓝圆)位错/单空位,(红三角) 空位簇

3.2. 304奥氏体不锈钢

由于奥氏体不锈钢被用作氢能源基础设施的结构材料,多年来积累了大量有关这些材料中的HE的经验数据,[3,32]但驱动它的基本机制还不能完全阐明。[6]在奥氏体不锈钢中,普通的AISI 304不锈钢在室温下深受HE的影响。实际上,γ相的低的稳定性增加了奥氏体不锈钢的氢的敏感性。[50]TDA测量表明,室温下,氢不易从奥氏体不锈钢中解吸,因为在室温下,氢在γ-铁中的扩散系数很小。[51,52]由于这个原因,TDA在奥氏体不锈钢中的缺陷分析仍然相当有限。[51,52]从XRD测量中早就知道,奥氏体不锈钢304充氢会导致奥氏体相变为ε和α′马氏体相,以及奥氏体氢化物的形成。[53,54]在阴极电解充氢的情况下,即使在200 μm厚的试样中,通常只在最上面的~10μm层中进入了氢气,从而导致ε和α′相仅在充氢层中形成。尽管如此,HE还是被验证了。[35]请注意,充氢层的影响可能强烈地依赖于试样的厚度,因此HE可能不会发生在过厚的试样中(即超过几百μm)。然而,即使没有观察到应变诱导的α′相,也发现了HE的发生,因此α′相的形成被认为不是HE的直接原因。此外,在氢脆化304中未检测到应变诱发马氏体相,因此认为γ相本身是变脆的。[27]一些测量和数值模拟表明,氢提高了位错的速度,[55]强调了氢和晶格缺陷之间的密切关系,以及微观结构。[56]特别是,PALS测量发现,位错和氢之间的相互作用促进了应变诱导的空位的形成,这些空位聚集成空位簇。[27,57~59]因此,在奥氏体不锈钢的HE中,氢增强应变诱导的空位的作用被认为是至关重要的。[9]尽管如此,空位团簇的存在后来不仅在氢脆化的奥氏体不锈钢中被证实,而且在非脆化的奥氏体不锈钢中也被证实,[27]因此,它们不能被直接视为HE的控制缺陷,而是最终的产物。Sugita等人[60]最近对充氢应变钢中晶格缺陷的PALS研究进行了全面综述(见图6),在其中总结的许多PALS研究中发现,很强的趋势表明,具有较低断裂应变的拉伸变形金属的空位簇组件具有较大的正电子寿命。

图6 空位团簇正电子寿命与无氢和充氢金属断裂应变的关系就在最近,Chiari等人[29]的一项PALS研究为奥氏体不锈钢304中的HE缺陷提供了新的线索,在早期的研究中,[27]他们证实了由于阴极电解引入氢气的影响,在加氢和施加10%的应变后,会产生空位簇。然而,当电抛光最上层10μm充氢层时,只检测到比位错(130-160 ps皮秒)长180皮秒ps的正电子寿命分量(图7),这表明该寿命包含空位分量。空位的产生需要氢气,空位的形成表明促进了氢气的扩散。当试样进一步拉伸时,发现延性降低,并再次检测到空位团簇。这些缺陷被认为是样品经10%的应变和电抛光后出现的空位导致延性(HE)下降的缺陷。由于单空位在室温下即使在γ-铁中也不稳定(缺陷活力类似于α-铁[61]),而氢可以稳定空位,这些缺陷被确定为VH2复合物。发现VH2复合物是空位团簇的前体,空位团簇发展成裂纹并导致HE,因此他们被确定为奥氏体304不锈钢HE的缺陷。

图7 加氢奥氏体304不锈钢经10%应变后的PALS结果。从左到右:如准备的;10μm-抛光;10 μm抛光和断口试样。(红方) 块、(蓝圆) 位错、(蓝圈) 位错和空位氢复合物、(绿三角) 空位簇

3.3. 316L奥氏体不锈钢

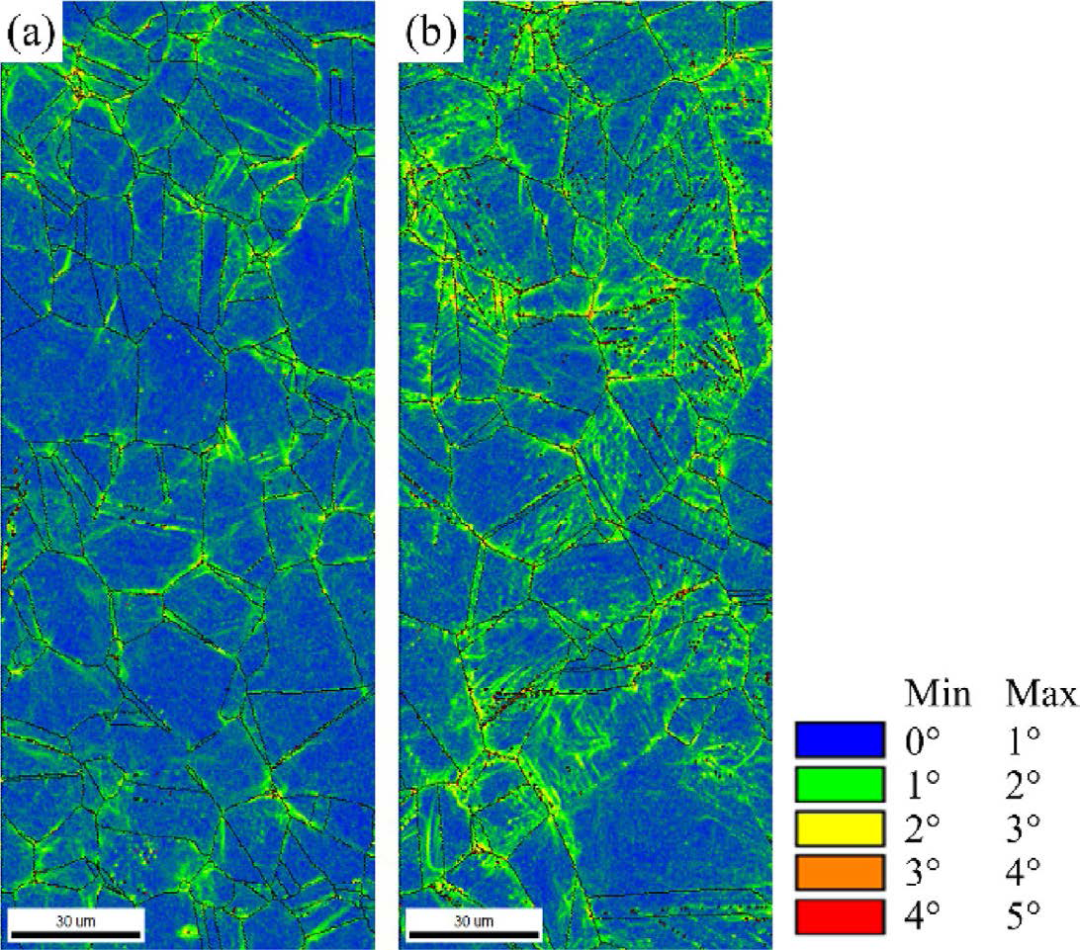

与亚稳态奥氏体不锈钢不同,具有较高Ni等效的奥氏体不锈钢的氢敏感性大大降低,例如在超低碳等级和稳定的奥氏体不锈钢316L。[27,33,62]然而,即使是稳定的奥氏体不锈钢在氢环境中,在某些环境条件下,如低温和高压,也会遭受严重的HE。[63,64]奥氏体不锈钢316L在大约- 100°C到- 40°C的低温变形时,会发生氢脆,而在其他温度下,它具有较高的抗氢脆化能力。[50, 65]实验证明,温度越低,越容易发生应变诱发马氏体相变。[54,66]在具有高Ni当量的奥氏体不锈钢中,Ni是一种强列的奥氏体稳定化元素,如316L,较低的氢脆HE敏感性归因于高的γ相稳定性。[33,50,67,68]这一现象不能简单地用氢扩散系数的降低来解释。[69] 断裂材料中马氏体相的比例并不受充氢的影响,而不用考虑应变温度的影响。因此人们认为它几乎完全是应变诱导结构。尽管如此,氢已被证明可以增强局部变形,从而支持马氏体相转变。[70~72]事实上,这种钢在−70℃下的HE敏感性与α′相的比例之间存在相关性。[50]在阴极电解充氢的奥氏体不锈钢316L中,TDA测量显示,在72小时的充氢时间内,氢含量高达80 ppm,集中在距离充氢表面90 μm的范围内。[73]在最初的48小时内,由于氢解吸,氢浓度迅速下降,之后由于氢陷阱的作用,氢浓度几乎保持不变。同样在应力作用下,由于位错辅助的氢拖拽到表面,发现氢解吸迅速增加。[57]PALS对奥氏体不锈钢316L缺陷的分析表明,在氢存在的情况下,由于氢与位错和空位的相互作用,塑性变形提高了晶格缺陷的平均浓度。[27]证实了充氢奥氏体不锈钢316L中空位团簇的形成,并发现它们最终导致了脆性断裂。[27]然而,空位团簇甚至在没有氢脆的316L钢中被检测到,因此氢脆HE不能直接与它们的存在联系起来。[27]在Ni含量为12%(质量比)的奥氏体不锈钢316L中,Komatsu等人[30]利用电子背散射衍射(EBSD)获得的核平均取向偏差(KAM)图,观察了形变对组织的影响。他们发现,在−70°C的氢脆样品中,氢促进了更高水平的应变不均匀性,并在晶粒中产生了高应变区(图8)。在氢环境中,−150°C应变后的低温PALS测量显示,形成了位错(140-160 ps)和寿命约为200 ps的空位,这些空位的尺寸随着温度的升高而迅速增大。同时,它们的浓度比例下降,表明其空位组成强度降低。这表明,在塑性变形过程中,在高应变区域,如α′相和ε-相边界或堆叠层错缺陷的高密度局部产生了与氢结合的小空位,以便随着温度的升高氢解吸而迅速团聚成大空位团簇。然而,VH2复合物在最低温度下是不能移动的,因此它们不能触发氢脆HE。注意,一般来说,在退火过程中,过量的空位团簇会转变为γ-铁中稳定的Frank位错环,因此不能排除空位团簇浓度降低的影响,这类缺陷的形成。在−70°C断裂的试样中(图9),在最低温度下形成了正电子寿命为325-375 ps的空位团簇,即尺寸比在−150°C应变的试样大一些。在−150℃断裂时,空位的大小不能像在试样中那样增长,因为初始空位已经因为VH2复合物变得可移动而聚集,但它们足够大,可以成长为大空位,从而导致HE。室温应变产生的空位团簇正电子寿命为250-300 ps,即尺寸介于低温断裂试样的尺寸之间,并且空位团簇组成与温度无关。这表明,即使空位形成,空位的分布也是不均匀的,如果没有合适的空位聚集环境,也不会引发氢脆HE。这些结果清楚地表明,高应变区空位的局部积累是奥氏体不锈钢316L合金HE机制的关键。

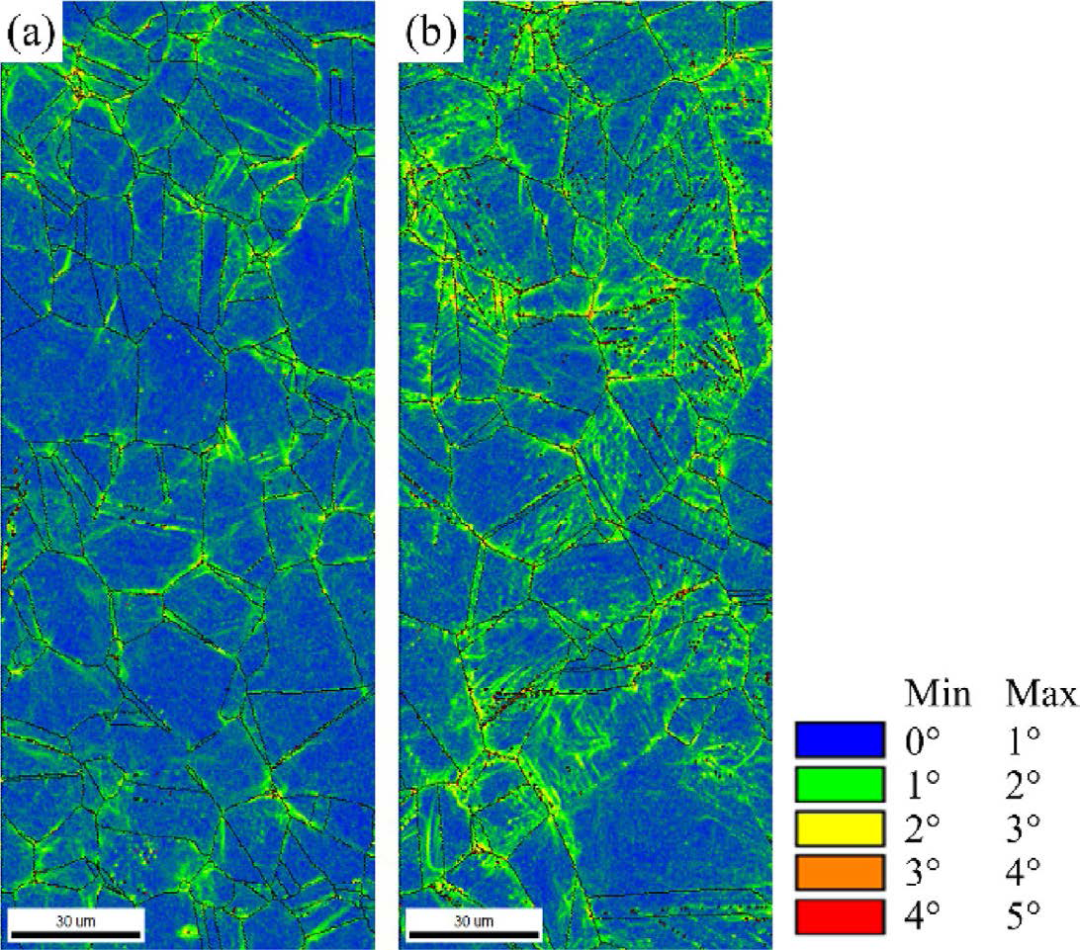

图8 −70℃应变10%的316L奥氏体不锈钢的KAM图:(a) 无氢,(b) 充氢。[30]转载自Komatsu等人,并获得Elsevier许可

图9 充氢奥氏体不锈钢316L在−70℃断裂的低温PALS结果为:(黑方) 堆积,(蓝圆) 空位团簇。[30]载自Komatsu等人,并获得Elsevier许可

4. 氢相关缺陷在氢脆中的作用

尽管近几十年来的研究活动十分活跃,但导致氢脆HE缺陷的原因还没有被发现的可能性在于,被假设为铁素体钢HE的控制缺陷的空位氢复合物在室温下是不稳定的。[9]氢促进单空位的形成,但即使空位氢复合物形成,氢通过室温时效过程中解吸,剩余的单空位消失或聚集成空位团簇,因为它们是不稳定的。[74]因此,简单的氢脆化试样测量不能澄清氢脆HE过程的核心缺陷。最近的测量已经解决了这些问题,通过专注于在变形和测量过程中保存氢的经验方法,从而提供了反映氢相关缺陷真实状态的图像。这使我们能够在阐明氢脆HE的缺陷方面取得重要的进展。在纯铁中,[28]空位-氢复合物的形成被发现是解释氢脆铁中空位增长的关键。在奥氏体不锈钢中,[29,30]发现空位氢复合物在高应变区域局部形成和聚集,例如不同相之间的边界或堆垛层错(例如,见图表摘要)。通过拉伸应力和伴随的氢解吸,空位氢复合物离解,空位聚集成空位簇,空位簇长大,成为断裂的起点,导致氢脆HE。关于HE形态,许多早期的PALS研究已经观察到在氢增强应变诱导空位尺寸和由于氢而导致的材料过早断裂之间有很强的相关性。[60,75,76]同时,最近的PALS研究已经观察到氢增强应变诱导空位的定位与HE之间有密切的关系。[28~30]氢环境下的塑性应变局部化与塑性变形过程中氢增强空位聚集一致。换句话说,HELP和HESIV机制之间的相互作用目前看来是氢脆HE现象背后最可能的关键因素。一个包含多种脆性机制的综合模型而不是HE过程的统一观点与Sugita等人早期研究的结论一致。[60]

5. 结论

铁基材料在氢环境下力学性能恶化的机理尚未阐明,这是氢环境下的主要问题之一。通过基于正电子湮灭寿命光谱的创新方法,澄清纯铁和奥氏体不锈钢304和316L中氢脆控制缺陷的最新进展,代表了我们从原子角度理解氢脆机制的重要一步。这些结果有望对未来氢相关缺陷的研究产生重要影响,开辟新的研究途径。尽管如此,在HE机制中,塑性应变局部化与氢增强应变诱导空位形成之间的关系仍有待进一步研究。

参考文献

1) Y. Fukai: The Metal-Hydrogen System, Springer, Berlin, Heidelberg, (2005), 500.2) J. Song and W. A. Curtin: Nat. Mater., 12 (2013), 145. https://doi.org/10.1038/nmat34793) S. K. Dwivedi and M. Vishwakarma: Int. J. Hydrog. Energy, 43 (2018), 21603. https: //doi. org/ 10. 1016/ J. IJHYDENE.2018.09.2014) M. Nagumo: Fundamentals of Hydrogen Embrittlement, Springer, Singapore, (2016), 239.5) S. Taketomi and R. Matsumoto: Handbook of Mechanics of Materials, ed. by C.-H. Hsueh et al., Springer, Singapore, (2019), 283.6) O. Barrera, D. Bombac, Y. Chen, T. D. Daff, E. Galindo-Nava, P. Gong, D. Haley, R. Horton, I. Katzarov, J. R. Kermode, C. Liverani, M. Stopher and F. Sweeney: J. Mater. Sci., 53 (2018), 6251. https://doi.org/10.1007/978-981-10-0161-17) Y. S. Kim, S. S. Kim and B. H. Choe:Metals, 9 (2019), 406. https: //doi. org/ 10. 3390/ MET90404068) M. L. Martin, M. Dadfarnia, A. Nagao, S. Wang and P. Sofronis: Acta Mater., 165 (2019), 734. https: //doi. org/10.1016/J.ACTAMAT. 2018.12.0149) M. Nagumo and K. Takai: Acta Mater., 165 (2019), 722. https: // doi. org/ 10. 1016/ J. ACTAMAT.2018.12.01310) A. Pradhan, M. Vishwakarma and S. K. Dwivedi: Mater. Today: Proc., 26 (2020), 3015. https://doi.org/10.1016/J.MATPR.2020.02.62711) M. Koyama, E. Akiyama, Y. K. Lee, D. Raabe and K. Tsuzaki: Int. J. Hydrog. Energy, 42 (2017), 12706. https://doi.org/10.1016/J.IJHYDENE.2017.02.21412) T. Omura, K. Kobayashi, M. Miyahara and T. Kudo: Zairyo-to-Kankyo, 55 (2006), 139 (in Japanese). https: //doi.org/10.3323/jcorr.55.13913) S. Takagi, Y. Toji, M. Yoshino and K. Hasegawa: ISIJ Int., 52 (2012), 316. https: //doi. org/10. 2355/ ISIJINTERNATIONAL.52.31614) K. Takashima, Y. Yoshioka, K. Yokoyama and Y. Funakawa: ISIJ Int., 58 (2018), 173. https://doi.org/10.2355/ISIJINTERNATIONAL. ISIJINT-2017-31515) T. Neeraj, R. Srinivasan and J. Li:Acta Mater., 60 (2012), 5160. https: // doi. org/ 10.1016/J.ACTAMAT.2012.06.01416) G. Stenerud, S. Wenner, J. S. Olsen and R. Johnsen: Int. J. Hydrog. Energy, 43 (2018), 6765. https://doi.org/10.1016/J.IJHYDENE.2018.02.08817) Y. Wang, G. Cheng, M. Qin, Q. Li, Z. Zhang, K. Chen, Y. Li, H. Hu, W. Wu and J. Zhang: Int. J. Hydrog. Energy, 42 (2017), 24549. https://doi.org/10.1016/J.IJHYDENE.2017.07.23718) L. Li, M. Mahmoodian, C. Q. Li and D. Robert: Constr. Build. Mater., 170 (2018), 78. https://doi.org/10.1016/J.CONBUILDMAT. 2018.03.02319) J. M. Tartaglia, K. A. Lazzari, G. P. Hui and K. L. Hayrynen: Metall.Mater. Trans. A, 39 (2008), 559. https: //doi.org/10.1007/S11661-007-9451-820) S. K. Bonagani, B. Vishwanadh, S. Tenneti, N. Naveen Kumar and V. Kain: Int. J. Press. Vessel. Pip., 176 (2019), 103969. https://doi.org/10.1016/J.IJPVP.2019.10396921) M. Nagumo: Fundamentals of Hydrogen Embrittlement: Hydrogen Behavior and Embrittlement Mechanism, Uchida Rokakuho, Tokyo, (2008), 341 (in Japanese).22) K. Takai, H. Shoda, H. Suzuki and M. Nagumo: Acta Mater., 56 (2008), 5158. https: //doi.org/10.1016/J.ACTAMAT.2008.06.03123) K. Ebihara, Y. Sugiyama, R. Matsumoto, K. Takai and T. Suzudo: Metall. Mater. Trans. A, 52 (2021), 257. https://doi.org/10.1007/S11661-020-06075-724) R. Krause-Rehberg and H. S. Leipner: Positron Annihilation in Semiconductors: Defect Studies, Springer, Berlin, Heidelberg, (1999), 383.25) H. Ohkubo, Z. Tang, Y. Nagai, M. Hasegawa, T. Tawara and M. Kiritani: Mater. Sci. Eng. A, 350 (2003), 95. https://doi.org/10.1016/S0921-5093(02)00705-026) L. Chiari and M. Fujinami: Handbook of Advanced Non-Destructive Evaluation, ed. by N. Ida and N. Meyendorf, Springer, Cham, (2019), 1.27) M. Hatano, M. Fujinami, K. Arai, H. Fujii and M. Nagumo: Acta Mater., 67 (2014), 342. https://doi.org/10.1016/J.ACTAMAT.2013.12.03928) L. Chiari, A. Nozaki, K. Koizumi and M. Fujinami: Mater. Sci. Eng. A, 800 (2021), 140281. https://doi.org/10.1016/j.msea.2020.14028129) L. Chiari, A. Komatsu and M. Fujinami: ISIJ Int., 61 (2021), 1927. https://doi. org/10.2355/isijinternational.ISIJINT-2020-67030) A. Komatsu, M. Fujinami, M. Hatano, K. Matsumoto, M. Sugeoi and L. Chiari: Int. J. Hydrog. Energy, 46 (2021), 6960. https://doi.org/10.1016/j.ijhydene.2020.11.14831) T. Omura, H. Suzuki, T. Okamura, H. Yamada, N. Miwa, Y. Watanabe, M. Tada, H. Saito, M. Hayakawa, R. Okuma, T. Iwamoto, W. Urushihara, D. Hiragami, M. Imade, S. Nagasawa and N. Hirashita: Tetsu-to-Hagané, 100 (2014), 1289 (in Japanese).32) H. K. D. H. Bhadeshia: ISIJ Int., 56 (2016), 24. http: // doi. org/ 10. 2355/ isijinternational. ISIJINT-2015-43033) T. Omura, J. Nakamura, H. Hirata, K. Jotoku, M. Ueyama, T. Osuki and M. Terunuma: ISIJ Int., 56 (2016), 405. https://doi.org/10.2355/isijinternational.ISIJINT-2015-26834) Y. Zhao, J. M. Park, D. H. Lee, E. J. Song, J. Y. Suh, U. Ramamurty and J.-i. Jang: Scr. Mater., 168 (2019), 76. https://doi.org/10.1016/J. SCRIPTAMAT.2019.04.02535) M. Enomoto, L. Cheng, H. Mizuno, Y. Watanabe, T. Omura, J. Sakai, K. Yokoyama, H. Suzuki and R. Okuma: Metall. Mater. Trans. E, 1 (2014), 331. https://doi.org/10.1007/s40553-014-0034-536) A. Kimura and H. Kimura: Mater. Sci. Eng., 77 (1986), 75. https: // doi. org/ 10. 1007/s40553-014-0034-537) M. Hashimoto and R. M. Latanision: Metall. Trans. A, 19 (1988), 2799. https: //doi. org/10.1007/BF0264581438) Y. Tateyama and T. Ohno: Phys. Rev. B, 67 (2003), 174105. https: //doi. org/ 10. 1103/ PhysRevB.67.17410539) E. Hayward and C.-C. Fu: Phys. Rev. B, 87 (2013), 174103. https: //doi. org/ 10. 1103 /PhysRevB.87.174103

40) D. A. Mirzaev, A. A. Mirzoev, K. Y. Okishev and A. V. Verkhovykh: Mol. Phys., 112 (2014), 1745.https://doi.org/10.1080/00268976.2013.

作者

Luca CHIARI* and Masanori FUJINAMI:Department of Applied Chemistry and Biotechnology, Chiba University, 1-33 Yayoi, Inage, Chiba, 263-8522 Japan.通讯作者E-mail: luca.chiari@chiba-u.jp

唐杰民2022年6月中下旬在安徽黄山屯溪翻译自某国<SIJ International>今年5月期刊,水平有限,对这些检验性的大型现代仪器不知晓,所以只能根据字面和理解翻译,肯定有不错不对不妥之处,请各位看官见笑中给与指正。

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?