Analysis of the Generation State of Fine Precipitates in Steel

钢中细小析出相生成状态分析

钢中细小的析出物对钢制品的性能有多方面的影响。因此,研究钢中析出相的存在状态,以考虑其对材料的影响是很重要的。本研究通过电镜观察了具有优异耐热性能的马氏体不锈钢中Nb和V析出相的大小和形状,并通过电解萃取分析评价了析出相的数量。对于具有一定化学成分的钢,只加入Nb可以稳定地形成Cr2N,而Nb和V的联合加入抑制了Cr2N的形成,在钢(板条马氏体)中产生极细的析出相。利用高分辨率透射电子显微镜(TEM)可以观察到薄膜试样中细小的析出相。为了定量评价钢中细小析出相的形成状态,采用粒度分类定量分析方法研究了两种材料之间析出行为的差异。这种方法被认为是一种有用的分析技术,使用纳米级的细小氮化物和碳化物来开发和设计高性能钢。

1. 引言

众所周知,钢中的析出物和夹杂物对钢的性能有各种各样的影响。不利影响的大颗粒夹杂物主要在炼钢阶段去除,而通过颗粒弥散强化获得高强度的细小析出物必须在热轧过程中适当形成。在钢铁产品的开发中,采用了一种方法,在逐渐改变每种添加元素的数量的同时,评估与冶炼轧制热过程历史有关的材料性能的差异。但是,为了了解各种材料性能出现的本质性质,了解钢中发生的现象是很重要的,即阐明材料性能改善的机制。例如,用于摩托车盘式制动器(DB)材料的钢材,除了耐高温外,还需要重量轻和可设计制造性,因此以不锈钢为基础开发了各种产品。摩托车制动器在运行过程中暴露在高温环境中,但在停车时保持在室温中。因此,从热历史的角度来看,要求具有优良的抗回火软化性能。在本报告中,用各种分析方法对添加钒和铌的高耐热不锈钢(DB)中的析出相的形成状态进行了研究和比较。

2. 实验的程序

2.1. 试样

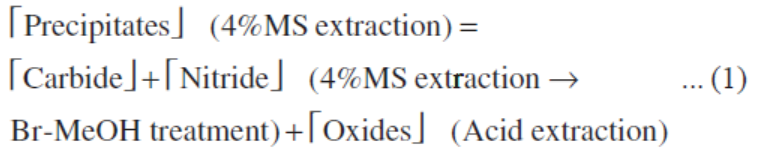

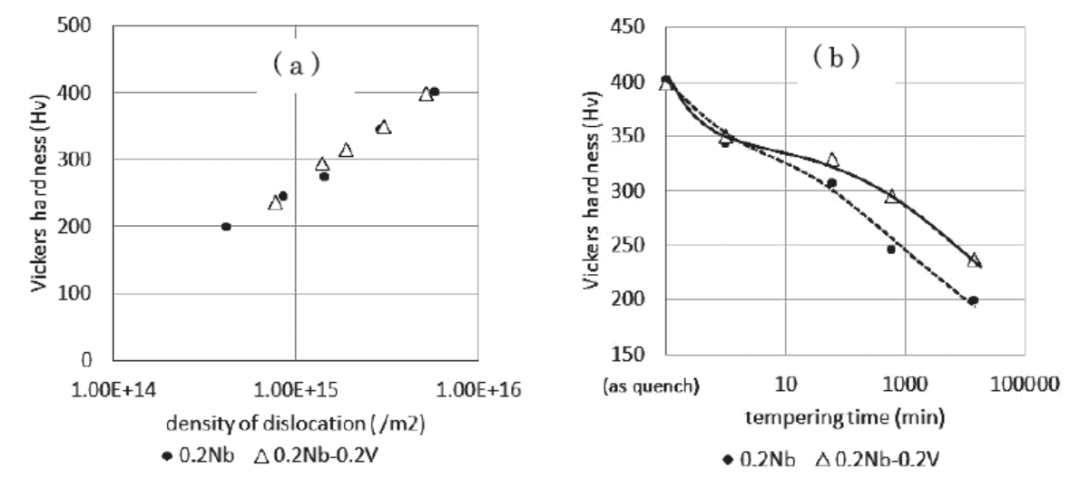

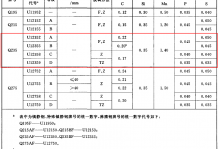

实验室制备了0.2Nb材料含0.19mass% Nb和0.2Nb-0.2V材料含0.19质量% Nb和V的小钢锭。化学成分见表1。这些小钢锭被热轧成20mm厚的小板,加热到1423 K温度下保持30分钟,然后热轧到3mm厚。然后在1073 K温度下退火8小时h,然后在1423 K温度下均热处理1 分钟,然后风冷淬火处理。

然后对973 K下不同退火次数的试样进行硬度评价,并根据目的对试样进行处理和调整后进行分析表征。

2.2. 硬度评估

用显微维氏硬度计(HMV-2000;日本岛津公司有限公司)称量硬度Hv,当测量结果变化较小时(相对偏差小于或等于5%),测5个点。当变化较大时,测量10个点,计算平均值。通过电子探针显微分析仪(EPMA)对材料截面的测绘,未证实任何样品中存在明显的偏析。

2.3. 试样位错检测

X 'Pert MPD (Malvern p analysis)用于XRD测量。使用Co X射线管,在0.01°的步宽条件下进行测量。作为光学条件,将样品旋转1°(发散缝)和0.15 mm(接收缝),在50°~ 130°处获得了数个1000计数的衍射峰强度,并利用每个衍射峰的半最大值全宽(FWHM),用Williamson-Hall法计算了位错密度。[1,2]

2.4. 微观组织和析出相的观察

利用卡尔蔡司公司的LEO 1 530场发射扫描电镜(SEM)对钢的微观组织进行了观察。用扫描电镜和透射电镜观察了析出物。TEM观测用的是TITAN 80-300 (FEI公司)透射电镜,根据析出相的形成状态和尺寸,制备了薄膜和复型试样观察样品。采用A3电解液(甲醇:2-正丁基氧基乙醇:高氯酸= 10:6:1;体积比)。采用两步复制法(支撑膜:碳沉积膜)制备了复型试样。在[001]bcc取向下进行了薄膜观察。

2.5. 析出物数量检测

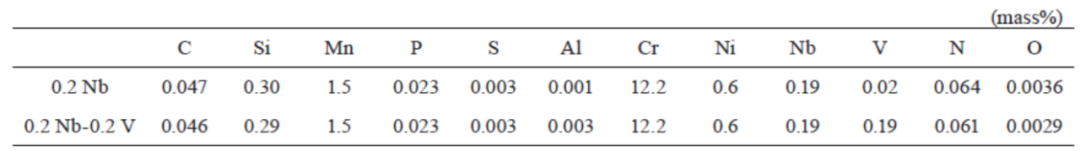

化学分析方法主要用于钢中析出相的定量分析。使用4% MS (4 vol/vol%水杨酸甲酯-1质量/vol /水杨酸甲酯-1质量/vol四甲基氯化铵-甲醇)电解质溶液[7]电解萃取所有沉淀析出相。采用溴-甲醇处理法萃取相对稳定的氮化物和氧化物。[8]这些沉淀用硝基盐酸(按HCl、HNO3和H2O的体积3:1:4)溶解,然后用电感耦合等离子体(ICP)原子发射光谱法测定其含量。对酸萃取法得到的残渣进行了分解和测定,但未确定氧化物的形成。因此,后者被定义为氮化物的量。主要的分析方法和待测定的析出物的概念如下所示。

此外,由于认为析出相对钢材性能的影响随析出相尺寸的变化而不同,因此采用了析出相尺寸分类的定量分析方法。

3.结果和讨论

3.1. 位错密度与硬度的相关性

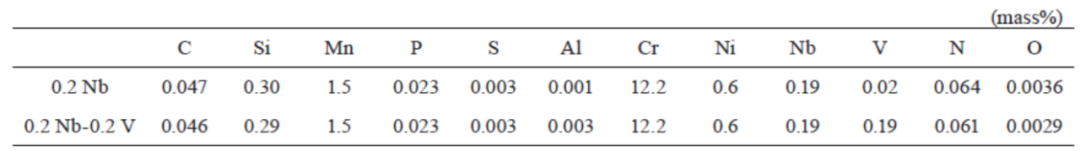

不同回火次数试样的位错密度与硬度的关系如图1(a)所示,由于位错密度和硬度之间存在公认的相关性,为了保持回火后的摩托车盘式制动器DB材料的硬度,避免导致钢中产生的位错的恢复被认为是重要的。另一方面,对比0.2 Nb材料和0.2 Nb-0.2 V材料在973 K回火时间的硬度变化(图1(b)),0.2Nb-0.2 V材料保持了更高的硬度。因此认为0.2 Nb-0.2 V材料比0.2 Nb材料具有更高的抗回火软化性能。

图1 (a)位错密度与维氏硬度的关系,(b) 973 K时硬度随回火时间的变化作为这种高的抗回火软化的可能因素,即在高温区阻碍组织恢复的因素,考虑了固溶金属和各种析出相对晶界和晶内的影响。

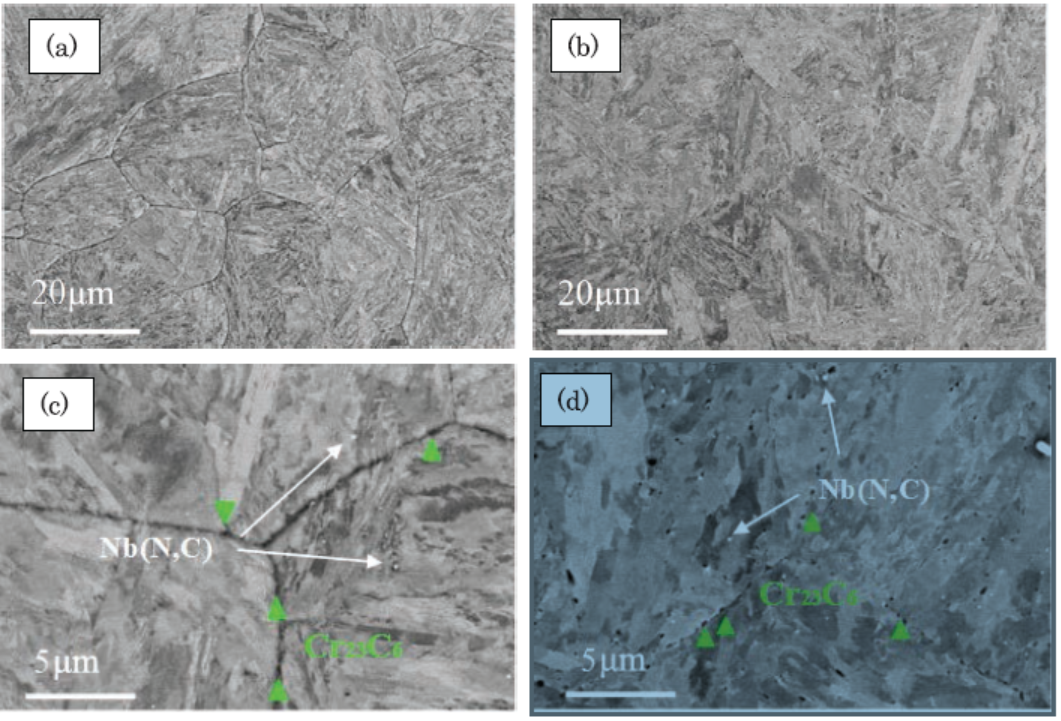

3.2. 钢组织及析出相的SEM观察

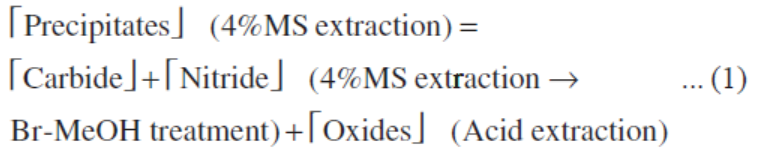

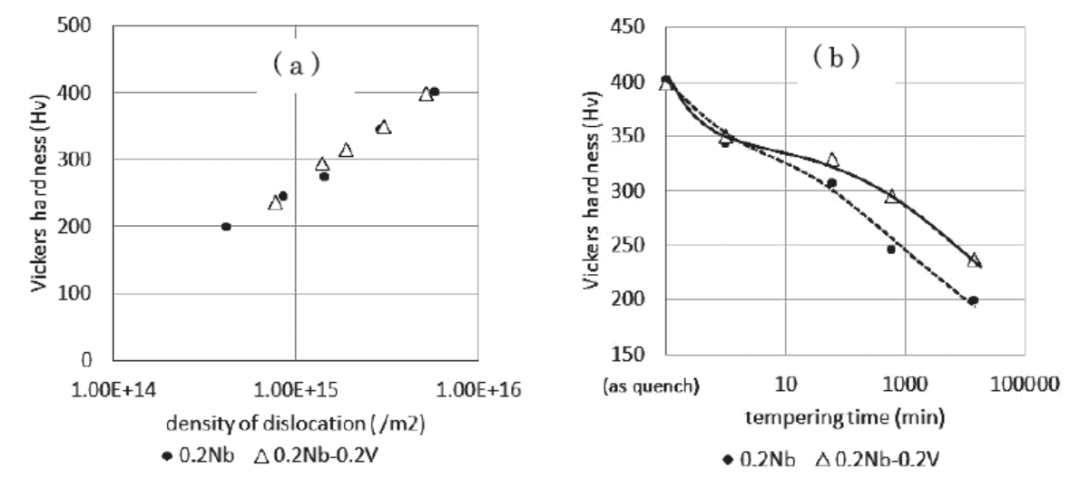

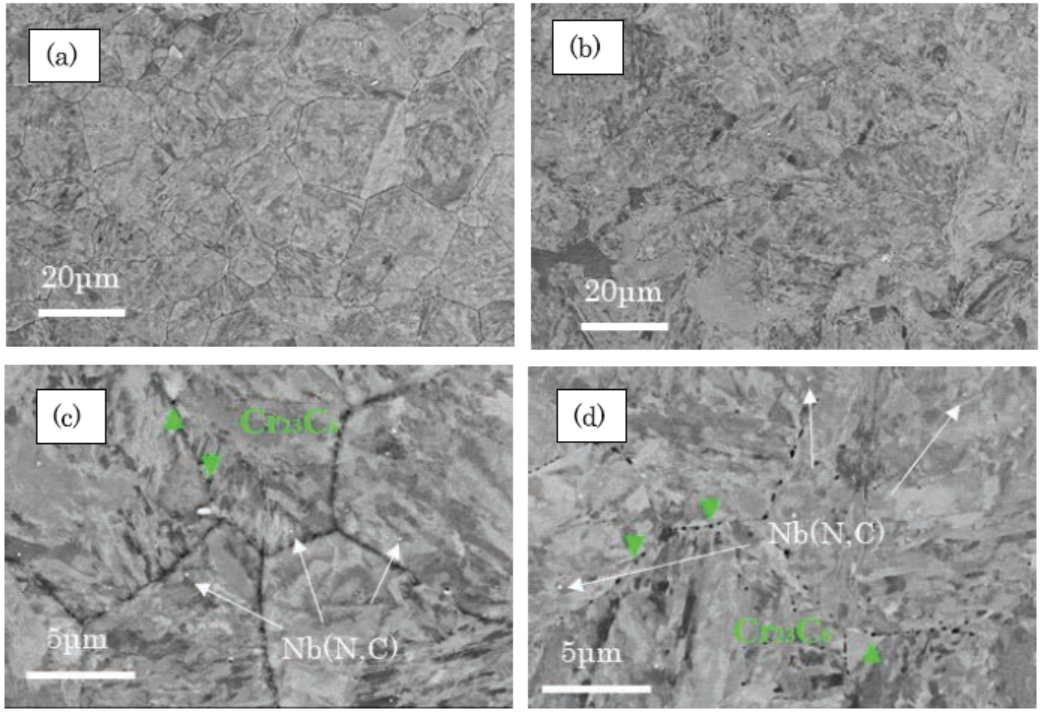

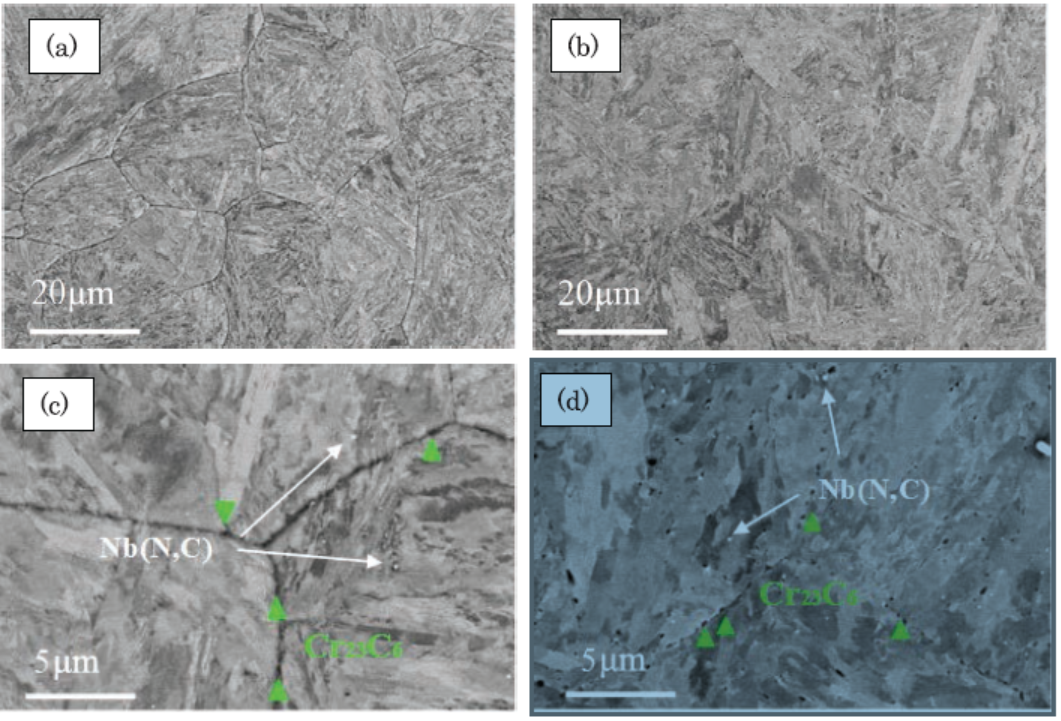

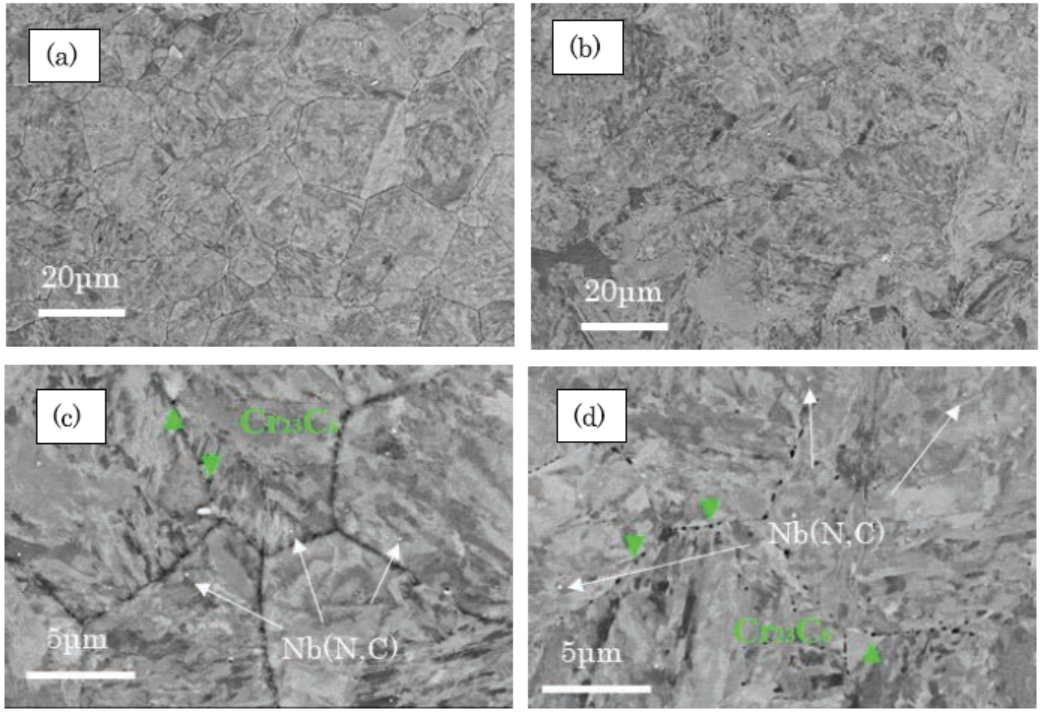

为了研究回火时间以及添加Nb和V对钢组织结构的影响,对973 K温度下1分钟和1 小时回火的试样表面进行了电抛光和扫描电镜观察。图2(a)至图2(d)为0.2Nb材料的观测结果示例(二次电子图像),图3(a)至图3(d)为0.2Nb-0.2V材料的观测结果示例。在所有的试样,回火1小时的材料与回火1分钟的材料相比,晶界变得模糊。这一现象被认为是回火1 分钟的材料晶界选择性刻蚀显著的结果,反映了钢成分的局部浓度梯度。另一方面,回火1小时的材料的选择性刻蚀适中,因为碳化物形成元素如Cr在晶界和析出相集中形成。

图2 SEM- BSE图像取自0.2Nb的试样,在973 K下(a, c)回火1分钟和(b, d)1小时在图2的SEM图像中,可以在高亮度的晶粒中确认Nb (Nb (N, C))的碳氮化物。这种沉淀析出相被认为是Nb (N, C),在淬火时没有溶解在固溶体中或在淬火过程中形成的。在高温γ区,50~100 nm的析出相可以作为晶粒长大的抑制力从而影响材料的性能质量。但由于图2和图3的晶粒尺寸没有明显的差异,因此我们认为Cr23C6对耐热性的贡献较小,Cr23C6主要在晶界处得到证实。另一方面,当形成密度较大的细小析出相时,回火软化抗力的影响增大,因此有必要进行进一步的研究。

图3 SEM- BSE图像取自0.2Nb-0.2V试样,在973 K下回火1分钟(a, c)和1小时(b, d)

3.3. 析出相的萃取分析

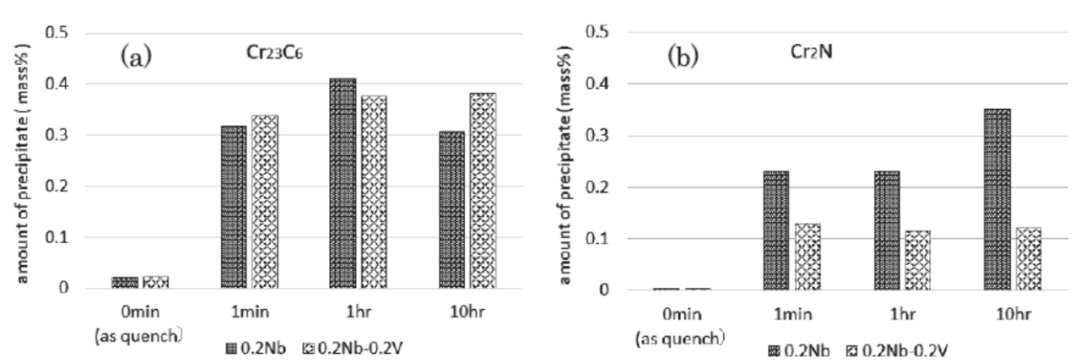

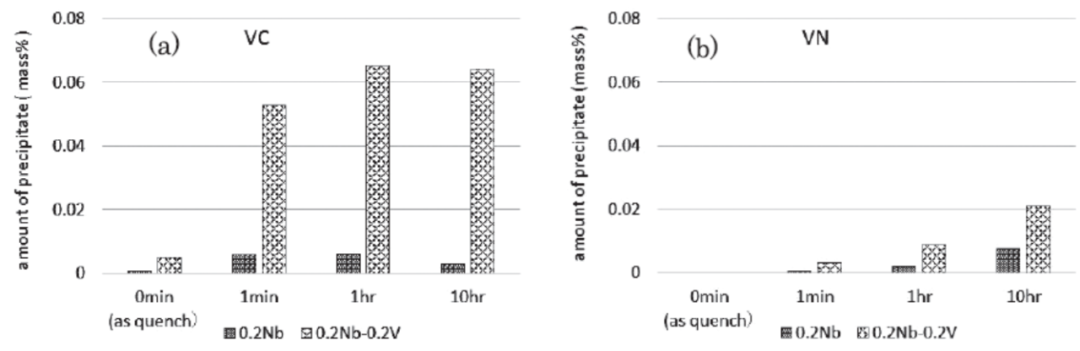

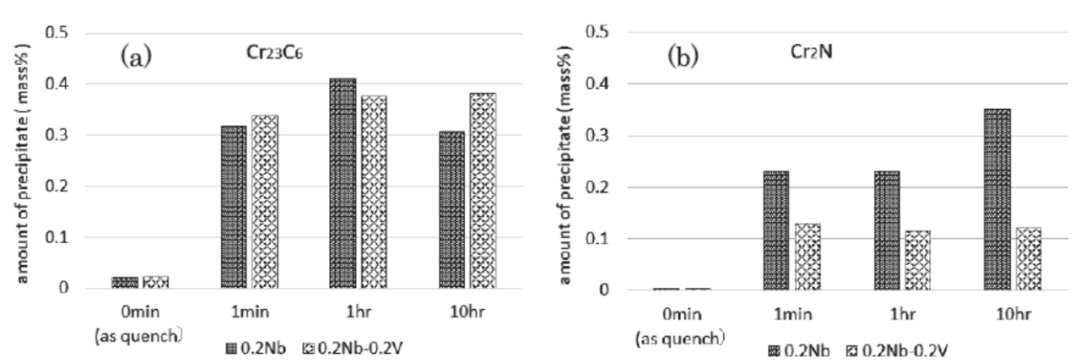

各样品Cr沉淀的测定结果如图4所示,在短回火时间(1分钟)的试样中,虽然形成了大量的Cr23C6,但在长回火时间的材料中,没有明显的变化。此外,0.2Nb-0.2V和0.2Nb材料的析出量没有显著差异。而在0.2Nb的材料中,Cr2N的定量值随着回火时间的延长有增加的趋势。在0.2Nb和0.2Nb-0.2V材料中,Cr2N的变化也不同。0.2Nb-0.2V材料中Cr2N的定量值低于0.2Nb材料中Cr2N的定量值,且随着回火时间的延长,Cr2N的定量值没有增加。因此,认为V的加入抑制了钢中Cr2N的形成。

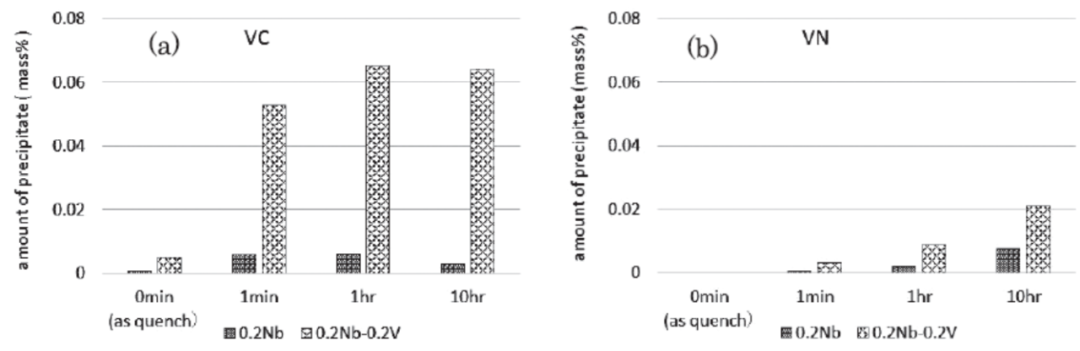

图4 ICP-AES法测定了两种钢中Cr析出相随回火时间的变化,(a) Cr为碳化物,(b) Cr为氮化物图5显示了每种材料中V相的定量结果。VC随回火时间的变化变化不大。在0.2Nb和0.2Nb~0.2V材料中,VN的绝对含量均小于VC,但随回火时间的延长而增加。结果表明,钒的加入对钢中氮化物的形成有影响。

图5 ICP-AES法测定的两种研究钢中V析出物随回火时间的变化,(a) V为碳化物,(b) V为氮化物

3.4. 钢中析出物的透射电镜观察

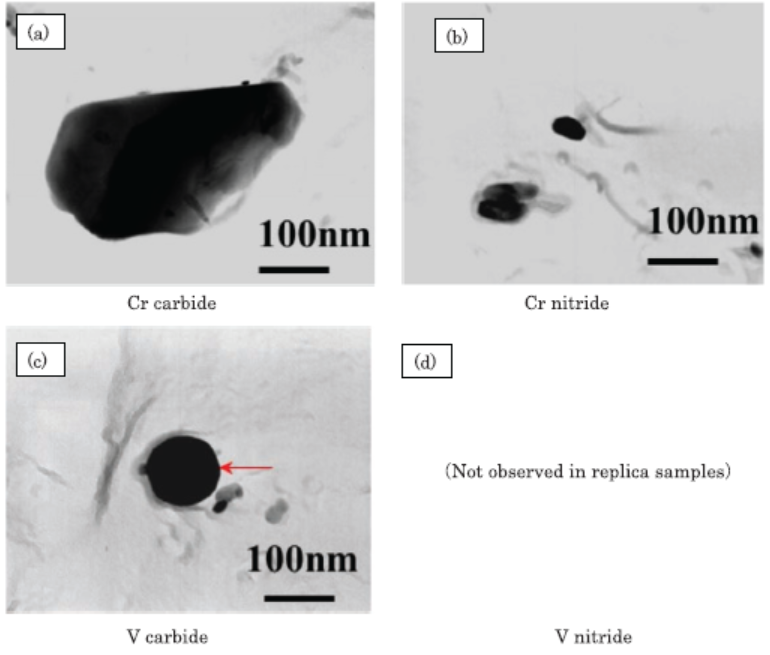

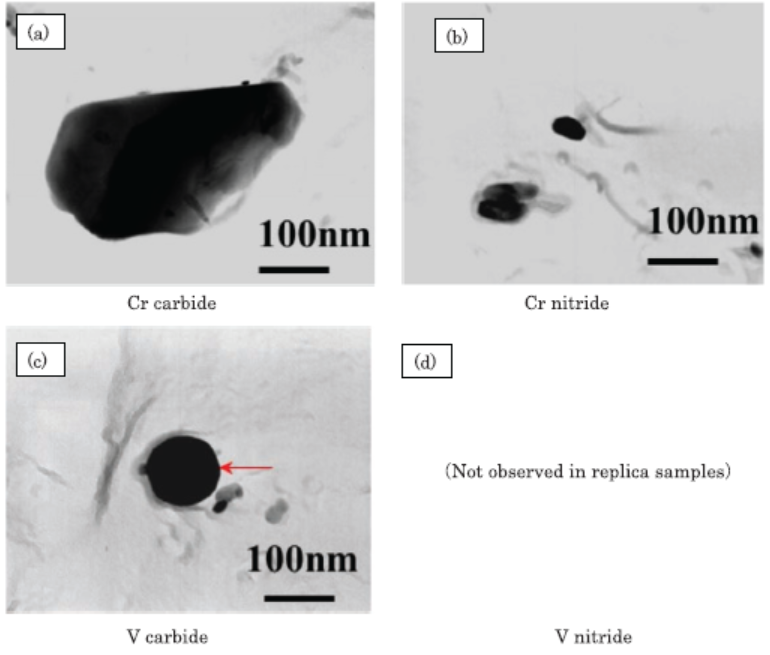

用0.2Nb~0.2V材料在973 K下回火1小时制备了复型试样,通过透射电镜观察到有代表性的析出相。结果如图6所示。钢中形成的氮化铬的尺寸小于碳化物的尺寸。V析出物也有同样的趋势,但在复型试样中无法确认细小的VN。

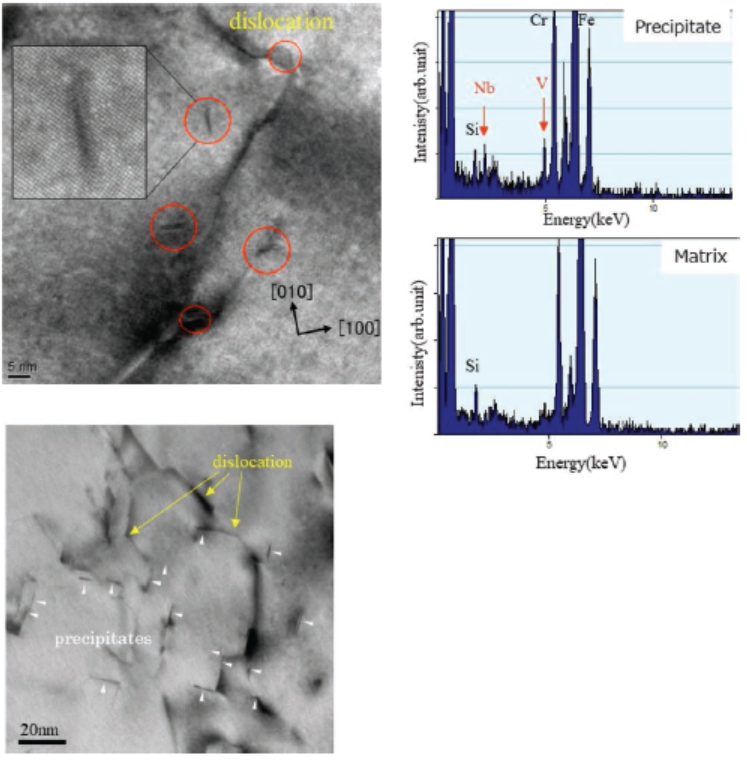

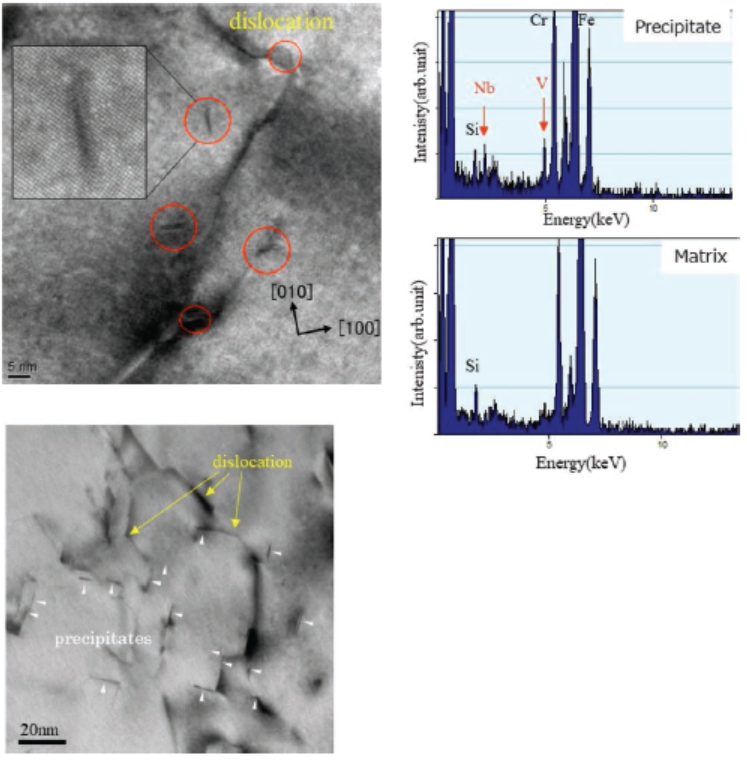

但从析出物的萃取分析结果来看,认为形成了一定数量的氮化V。为了澄清这一点,我们制备了薄膜样品,并用TEM获得了高分辨率图像。结果证实了在0.2Nb~0.2V材料中板条马氏体基体相中存在细小的第二相。图7为典型TEM观测结果和EDX定性分析结果。根据图5(b)和TEM-EDX的结果,这种反差被认为是含有Cr、V和Nb的沉淀,其单侧长度约为5 ~ 10 nm,厚度约为1 nm。0.2Nb~0.2V材料在回火时间为1分钟~10小时时,所有试样中均观察到细小的析出相,表明这与抑制位错的恢复有关。

图7 0.2Nb-0.2V试样板条马氏体中可见细小析出相因此,考虑到0.2Nb钢中加入V的影响,Cr析出相由稳定的Cr2N向细小的(Nb, V, Cr) N相的变化以及Cr析出相在马氏体基体相中的分散可能会干扰位错的运动。图7还显示了位错和细小析出相的TEM观察结果,二者处于重叠状态,表明位错的恢复受到了细小析出相的相互作用的抑制。

3.5. 析出相粒度分类定量分析

接下来,我们尝试通过扫描电镜和透射电镜观察确定钢中的细小析出物。尺寸分类定量分析是一种新的分析方法,这是由于传统的分析方法不能充分研究钢的性能改善机理而发展起来的。不同尺寸的析出相被认为对钢的性能有不同的影响,即使析出相的类型是相同的。例如,在高抗拉强度的钢板,如NANO HITEN钢中,有意地在钢中形成几个纳米大小的析出相,由于这些析出相可以抵抗位错运动引起的塑性变形,因此可以获得高强度。析出相抑制可动位错运动的机制通常被解释为Ashby-Orowan机制。[11]但是为了评估细小析出相的数量,考虑析出相的大小的分析是必要的。与常规方法比较,析出相粒度分类定量分析的分析过程如图8所示。在传统的方法中,电解萃取的夹杂物和沉淀物被去除到甲醇中,然后过滤收集。这时,过滤器会捕获比过滤器孔径大的夹杂物和析出物,但许多较小的颗粒无法渗透,也会被过滤器收集。这归因于析出物在用作过滤和收集溶剂的甲醇中的团聚。在这种情况下,很难区分和独立量化对强化钢有效的细小析出相,以及数量较少且对钢性能影响不大的粗颗粒。也就是说,需要将电解萃取后的析出物稳定分散到溶液中,才能将析出物按尺寸单独量化。

图8 析出相分析程序的比较,(a)常规方法,(b)粒度分类定量分析方法作为一种具体特定的方法,电解萃取的析出物和夹杂物在可分散的溶剂中稳定分散后,过滤过程可以根据过滤器的孔径大小进行适当的分类。六偏磷酸钠(以下简称NaHMP)的水溶液被用作分散溶剂。静电斥力用zeta静电计评估指示,作为保持沉淀在溶液中稳定分散状态的指标。结果表明,在0.05质量% NaHMP水溶液中,- 35 mV zeta电位的绝对值最大。因此,采用0.05%的NaHMP水溶液作为提取出的析出相的分散溶液。即使液体中的析出相处于稳定的分散状态,如果过滤器的孔径比不够,在过滤过程中也会在过滤器上收集到一定量的细小析出相,也就是说,不能按过滤器的孔径大小对析出相进行过滤。为了避免这一问题,我们使用了滤孔直径为20 nm、孔径比足够大(≥20%)的氧化铝过滤器(Whatman Co.)。在以下两种情况下,不能对析出相进行适当的粒度分类定量分析:①由于液相中析出相的静电斥力较小,导致析出相聚集;②过滤器的孔径比不足以过滤,即使很小的颗粒也会被过滤器的非开口区域收集。虽然可以从zeta势相对评价弥散态的质量,但很难判断是否可以完全避免细小析出相团聚。然而,作为支持证据,根据电解的量,证实了析出相的定量值的变化。这是基于这样一个事实:在不能进行适当分散和过滤的情况下,表观定量值随着电解量的增加而减少。因为过滤无法渗透的细小颗粒数量增加,导致过滤残渣增加。[12]在本研究中,即使电解量在0.2 ~ 1.0 g范围内改变,也没有证实析出相的定量值有显著差异。结果表明,达到了合适的弥散状态。细小氮化物析出相的测定结果(图7)见图9,通过常规分析方法得到的析出相的定量结果也表示在图9中。即使使用大孔径比的滤波器,传统方法的定量值也很低,两种材料之间无显著差异。与此相反,采用所建立的粒度分类定量分析方法,0.2Nb-0.2V材料中V、Cr和Nb的解析值高于0.2 Nb材料。基于这一结果,可以认为细小的析出相和位错之间的相互作用有助于提高材料的耐热性。虽然有必要通过本研究中采用的粒度分类定量分析方法来验证析出相定量结果的准确性,但我们认为该方法有可能成为测定纳米级析出相的有效工具,纳米级析出相有望在各种材料中得到更频繁的应用。

图9 通过(a)尺寸分类定量分析方法和(b)常规方法测定在973 K下1小时回火的两个试样中作为细小析出物的金属元素的数量

4. 结论

比较了0.2Nb材料和0.2Nb-0.2V材料的钢中析出相的形成状态和高耐热不锈钢的回火软化行为,得出以下结论:(1)回火后钢的表面硬度与钢中的位错密度存在相关性,通过保持回火后的位错密度可以获得较高的耐热性。(2) V的加入抑制了稳定Cr2N的形成,导致板条马氏体基体中形成超细析出相。(3)使用高分辨率透射电子显微镜可以在薄膜样品中观察到这些细小的沉淀析出相。(4)本研究证明了细析出相粒度分级选择性定量方法的可能性,该方法对析出强化有效。具体地说,可以通过使用zeta电位作为分散质量的指标在液体中稳定地分散沉淀物,并使用具有适当规格的过滤器按大小对沉淀析出物进行分类来实现选择性定量。基于这些结果,认为V的加入提高了合金的耐热性,这是由于抑制了氮化物的稳定生成,从而影响了细小析出相的形成。通过对钢中析出相的分析,探讨了材料性能改善的机理,为进一步改善材料质量和优化成分提供了可能。

参考文献

1) G. K. Williamson and W. H. Hall: Acta Metall., 1 (1953), 22. https: // doi. org/ 10. 1016/0001-6160(53)90006-62) G. K. Williamson and R. E. Smallman:Philos. Mag., 1 (1956), 34. https: //doi. org/ 10. 1080/ 147864356082380743) Japan Society for the Promotion of Science, 19th Committee on Steelmaking: Kouchu Hikinzoku Kaizaibutsu Kenkyu no Saikin no Tenkai (Recent Developments in the Study of Non-Metallic Inclusions in Steel), Japan Society for the Promotion of Science, 19th Committee on Steelmaking, Tokyo, (1994), 206 (in Japanese).4) T. Takayama and S. Hinotani: Bunseki, 12 (1995), 996 (in Japanese).5) F. Kurosawa and M. Saeki: Tetsu-to-Hagané, 76 (1990), 483 (in Japanese). https: // doi. org/ 10. 2355 /tetsutohagane1955.76.4_4836) H. Yasuhara: Bull. Iron Steel Inst. Jpn., 4 (1999), 216 (in Japanese).7) S. Hinotani, J. Endo, T. Takayama, N. Mizui and Y. Inokuma: ISIJ Int., 34 (1994), 17. https: // doi. org/ 10. 2355/isijinternational.34.178) A. Chino: 55th Shiraishi Memorial Seminar, ISIJ, Tokyo, (2004), 59 (in Japanese).9) S. Kinoshiro and T. Ishida: Analytical Method of Precipitates and/or Inclusions in Metallic Material, Patent JP4737278, (2011).10) J. E. Bailey and P. B. Hirsch: Philos. Mag., 5 (1960), 485. https: // doi. org/ 10. 1080/1478643600823830011) Y. Murase, N. Iwasa, Y. Takemoto and T. Senuma: Tetsu-to-Hagané, 99 (2013), 669 (in Japanese). https: //doi.org/10.2355/tetsutohagane.99.66912) S. Kinoshiro and T. Ishida: Quantitative Method of Precipitates and/or Inclusions in Metallic Material, Patent JP5298810, (2013).

作者

Tomoharu ISHIDA,1)* Katsumi YAMADA2) and Katsuhisa YAMAUCHI3):1) Materials Integration Research Department, Steel Research Laboratory, JFE Steel Corporation, 1-1 Minamiwatarida-cho, Kawasaki-ku, Kawasaki, Kanagawa, 210-0855 Japan.2) Functional Materials Solution Division, Nano-scale Characterization Center, JFE Techno-Research Corp., 1-1 Minamiwataridacho, Kawasaki-ku, Kawasaki-shi, Kanagawa, 210-0855 Japan.3) Products Design & Quality Control Dept. East Japan Works, JFE Steel Corporation, 1 Kawasaki-cho, Chuo-ku, Chiba, Chiba, 260-0835 Japan.通讯作者E-mail: tom-ishida@jfe-steel.co.jp

唐杰民2022年6月上旬在安徽黄山屯溪翻译某国<ISIJ International>5月期刊,水平有限,对这些仪器操作不熟悉,不对不妥错误之处请各位看官给与指正。

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?