稳定化元素对18Cr铁素体不锈钢脆性转变温度的影响

Influenceof Stabilizing Elements on Ductile-Brittle Transition Temperature (DBTT) of18Cr Ferritic Stainless Steels

稳定化元素对18Cr铁素体不锈钢脆性转变温度的影响

在−25℃~75℃的温度范围内,系统研究了不同稳定化元素(Nb、Ti和Zr)对18Cr铁素体不锈钢脆性转变温度(DBTT)的影响。研究了含微量(0.1原子%)Nb、Ti或Zr的18% Cr含量的铁素体不锈钢热轧板。添加的稳定化元素在本研究测试的所有钢中形成了碳化物/氮化物的沉淀析出,在加Nb元素钢中析出相的粒子直径比其他钢小得多。基础钢和加Nb、Ti、Zr元素钢的DBTT值分别为39°C、−3°C、39°C和11°C。虽然钢中解理断裂裂纹的萌生与稳定化元素类型无关,但加Nb元素的钢在解理裂纹萌生后产生塑性变形,表现出较高的夏比冲击值,从而获得较低的DBTT(优异的低温冲击韧性)。加Nb钢表现出优良的塑性变形是由于材料中均匀分布着细小的碳化物和/或氮化物析出相。对其他钢的断口进行了详细的分析,并根据观察到的铁素体基体中的析出形貌,将结果作为讨论各稳定化元素对18Cr铁素体不锈钢DBTT的影响的基础。

1. 引言

与奥氏体不锈钢相比,铁素体不锈钢具有高的导热性、低的热膨胀系数和低应力腐蚀开裂敏感性。铁素体不锈钢中添加了微量Ti或Nb元素,具有广泛应用,例如,汽车排气系统部件,如需要抗热疲劳性能的排气歧管,[1~5]以及建筑屋顶不锈钢薄板。添加Nb或Ti作为稳定化元素可以稳定铁素体基体中的间隙元素(C和/或N),形成碳化物或氮化物,抑制Cr在贫化区耗尽,[6,7]这些稳定化元素可以显著提高铁素体不锈钢的耐腐蚀性能和耐腐蚀应力开裂性能,[8]这些铁素体不锈钢通常被称为“稳定化铁素体不锈钢”。然而,铁素体不锈钢的韧性不如奥氏体不锈钢,铁素体不锈钢的低的韧性,特别是高的脆性转变温度(DBTT)限制了铁素体不锈钢在各种结构部件中的应用,因为环境温度下的韧性是决定结构件可靠性的重要力学性能。虽然普遍认为低韧性主要是由于发生在铁素体(bcc结构)基体中的{100}解理断裂,但有趣的是,稳定化铁素体不锈钢的韧性取决于稳定化元素。例如,众所周知,添加Ti (Ti稳定化)的铁素体不锈钢比铌稳定钢表现出更高的DBTT。[9]因此,选择稳定化元素可能是改善稳定化铁素体不锈钢DBTT的关键。

有各种报告研究了化学成分和沉淀析出物(碳化物或氮化物)对铁素体不锈钢韧性的影响。[10~15] Krivobok[10]研究了不同C和Cr含量的铁基合金的冲击吸收能,铬含量在16%以下时,吸收能与铬含量无关,但在16%以上时,随着铬含量的增加而降低。Binder和Spendelow也报道了类似的趋势,他们研究了不同Cr和C + N含量的钢的吸收能。[11] Redmond[12] 系统调研了用不同含量的Nb或Ti对稳定化铁素体不锈钢的DBTT,结果表明,Nb稳定化的钢的DBTT值低于Ti稳定化钢的这个转变值。据报道,同时含有Nb和Ti元素的稳定化钢的DBTT位于Nb稳定钢和Ti稳定钢之间的中间温度。Yamamoto等人[13]报道,虽然提高Nb含量的稳定化钢的DBTT数值降低,但是当Nb含量超过0.3%时DBTT却显著增加。也有关于添加Zr的影响的报道,Zr是铁素体不锈钢中用于形成碳化物/氮化物的稳定元素之一。[14,15] Kawano等人[14]报道,当Zr/(C + N)(原子%)接近1时,20Cr-5Al合金的DBTT明显降低。Yan等人[15] 调查了Zr含量对16Cr-2.5Mo-0.003C钢的夏比冲击值影响,发现添加一定量的Zr 到16Cr-2.5Mo-0.003C钢中,夏比冲击功明显增加了,而添加大量的锆时却降低夏比冲击功。

如上所述,钛稳定化不锈钢的韧性往往低于铌稳定化钢的韧性,同时可以看出,当Nb或Zr稳定化钢中加入最佳量的Nb或Zr时,DBTT降低,表明韧性提高。然而,没有报道阐述铁素体不锈钢通过热机轧制处理,添加一定量的稳定化元素对沉淀析出相碳化物/氮化物以及相关的DBTT的影响。因此,各稳定化微合金元素在改善DBTT中的作用尚不清楚。在目前的研究中,为了更好地理解铁素体不锈钢中不同的稳定化元素对DBTT的影响,我们在相同的含碳量和氮含量这些间隙原子条件下(% C + N(0.1)),添加同等数量的稳定化元素来控制铁素体基体中碳化物/氮化物的最大比例分数,系统地研究了18% Cr铁素体不锈钢的冲击韧性。对试样的断口形貌进行了详细的分析,并以此为基础讨论了各稳定化元素对提高铁素体不锈钢的DBTT的作用。

2. 实验的程序

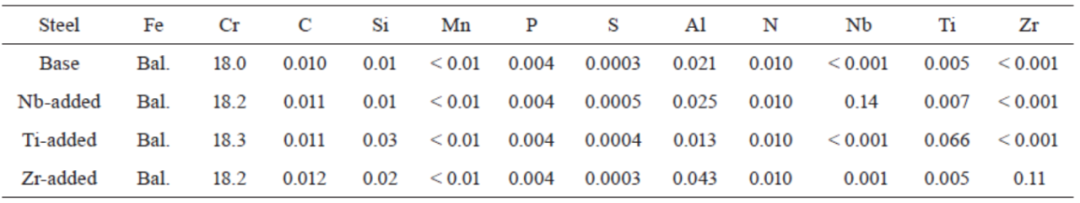

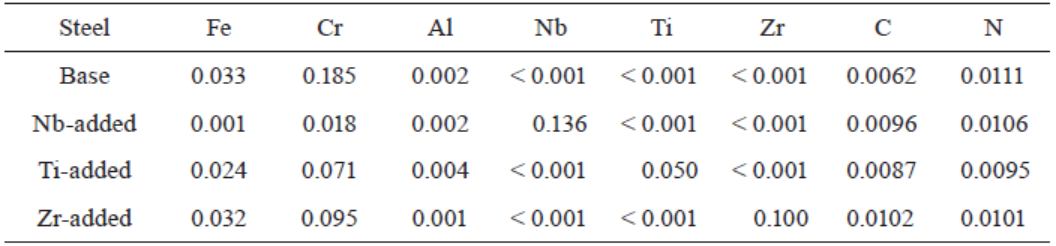

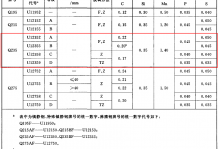

本研究采用18mass%Cr的铁素体不锈钢,这是铁素体不锈钢的主要类型。钢的化学成分列于表1。所制备的样品钢为18mass% Cr铁素体不锈钢作为基础对比钢,添加相同量微量Nb、Ti或Zr的钢试样(记为“加Nb钢”、“加Ti钢”和“加Zr钢”)。添加的稳定化元素含量等同于C + N原子%含量为目标。值得注意的是,所研究的成分没有发生固相转变,如奥氏体转变为铁素体或马氏体转变。

表1 钢的化学成分(mass%)

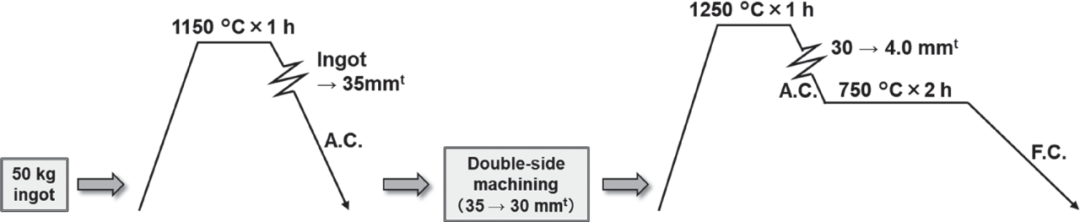

在制备试样材料时,用真空感应熔炼法分别制备了50公斤的小钢锭,钢的热-机轧制历程如图1所示。将小钢锭加热到1150°C后保持1小时,热轧至厚度为35mm的中间轧件,然后风冷至室温。然后,为了去除氧化皮,实验室热轧后的中间轧件,通过精加工方式将轧件上下面去除,厚度从35 mm降低到30 mm。然后再将钢板轧件加热到1250°C下保温1小时,然后热轧至4.0 mm厚的薄板,风冷至750°C,并且在此温度下保温2小时,然后随炉冷却至室温,以获得充分的沉淀析出。本文采用热机轧制过程模拟了铁素体不锈钢片的工业制造过程。

图1 实验钢的热机轧制历程

采用JIS 13B试样,在应变速率为3.3 × 10−3 s−1的条件下,将拉伸轴平行于试样的轧制方向进行拉伸试验,[16] 试样尺寸为长度50 mm×宽度12.5 mm×薄板厚度(约4.0 mm),在所有实验温度范围内,用接触式拉伸计测量了拉伸应变。基于JIS Z 2242:202017)的夏比冲击试验从25 - 75°C温度范围内,进行使用2mm V型缺口L-T试样,尺寸是长度55mm×宽度10mmx的厚约4.0mm,以下是称为“标准试样。在冲击实验机上使用上述标准试样,试样开槽缺口为1mm(以下简称“边部缺口试样”),得到每个钢的荷载-位移曲线,每种钢对应的温度测量脆性区比大约在70%到90%之间。采用光学显微镜(OM)、扫描电镜(SEM)和电子背散射衍射分析(EBSD)进行显微组织观察和分析。电子探针微量分析仪(电子探针)和x射线衍射分析(XRD)来分析电解萃取物以识别析出相,[18] 电解是通过不变的电流在体积为10%乙酰丙酮和1mass%氯化四甲基铵电解质,紧随其后的是过滤网格直径为ϕ0.2μm。电解萃取得到的提取物约为10 mm3,每个样品约为0.08 g,利用提取物对热轧钢中析出相的数量和粒度分布进行了定量分析,用离子耦合等离子体分析法(ICP)测定了在酸中溶解残余物,用乙醇超声波处理残余物,激光衍射散射法测定沉淀析出颗粒的粒径分布。[19]

3. 结果

3.1. 微观结构

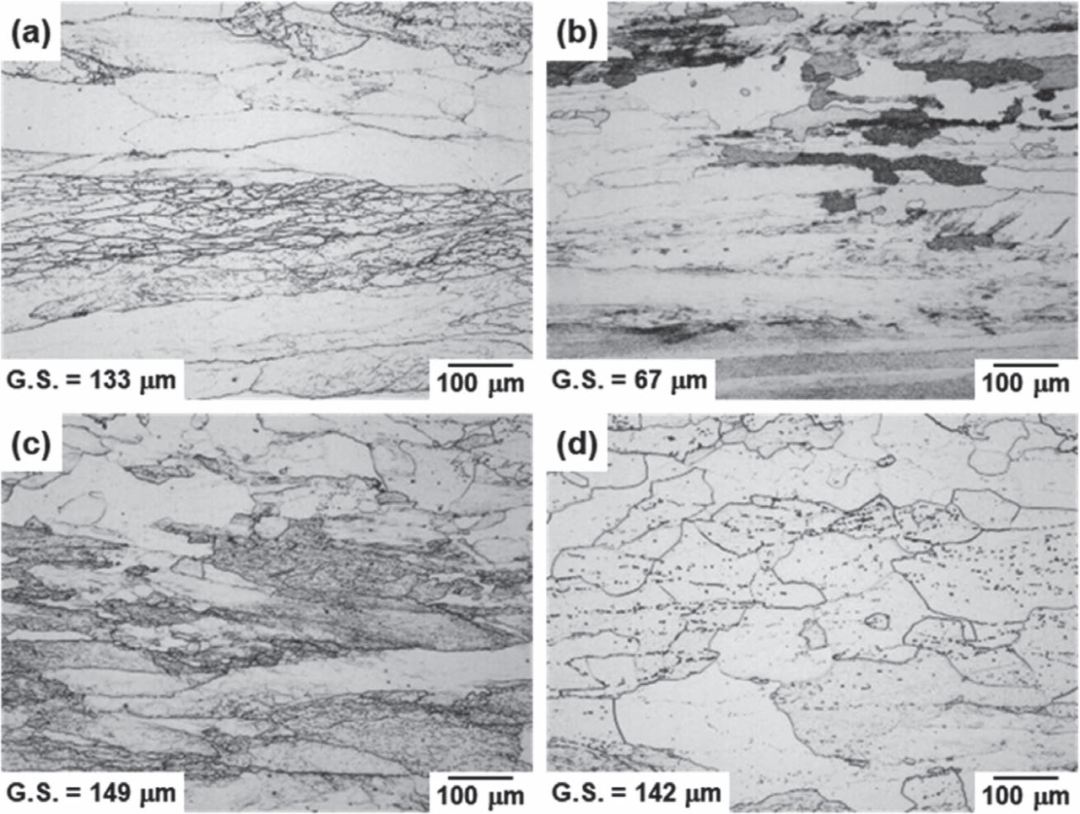

图2为热轧钢的OM显微图像,以及通过SEM/EBSD方法测量的平均晶粒尺寸。所有4种钢均表现为铁素体的单相组织,包含了热轧造成的变形带。沿着轧制方向(与观察到的图像中的水平方向相对应)也观察到一些延伸拉长的晶粒。然而,加Zr钢具有相对等轴组织(图2(d))。除加Nb的钢外,其余钢的平均晶粒尺寸约为130 ~ 150 μm;而加Nb的钢的平均晶粒尺寸为67 μm,明显比其他钢晶粒细化。

图2 热轧后钢的显微组织形貌:(a) 基体钢,(b) 加Nb钢,(c) 加Ti钢,(d) 加Zr钢

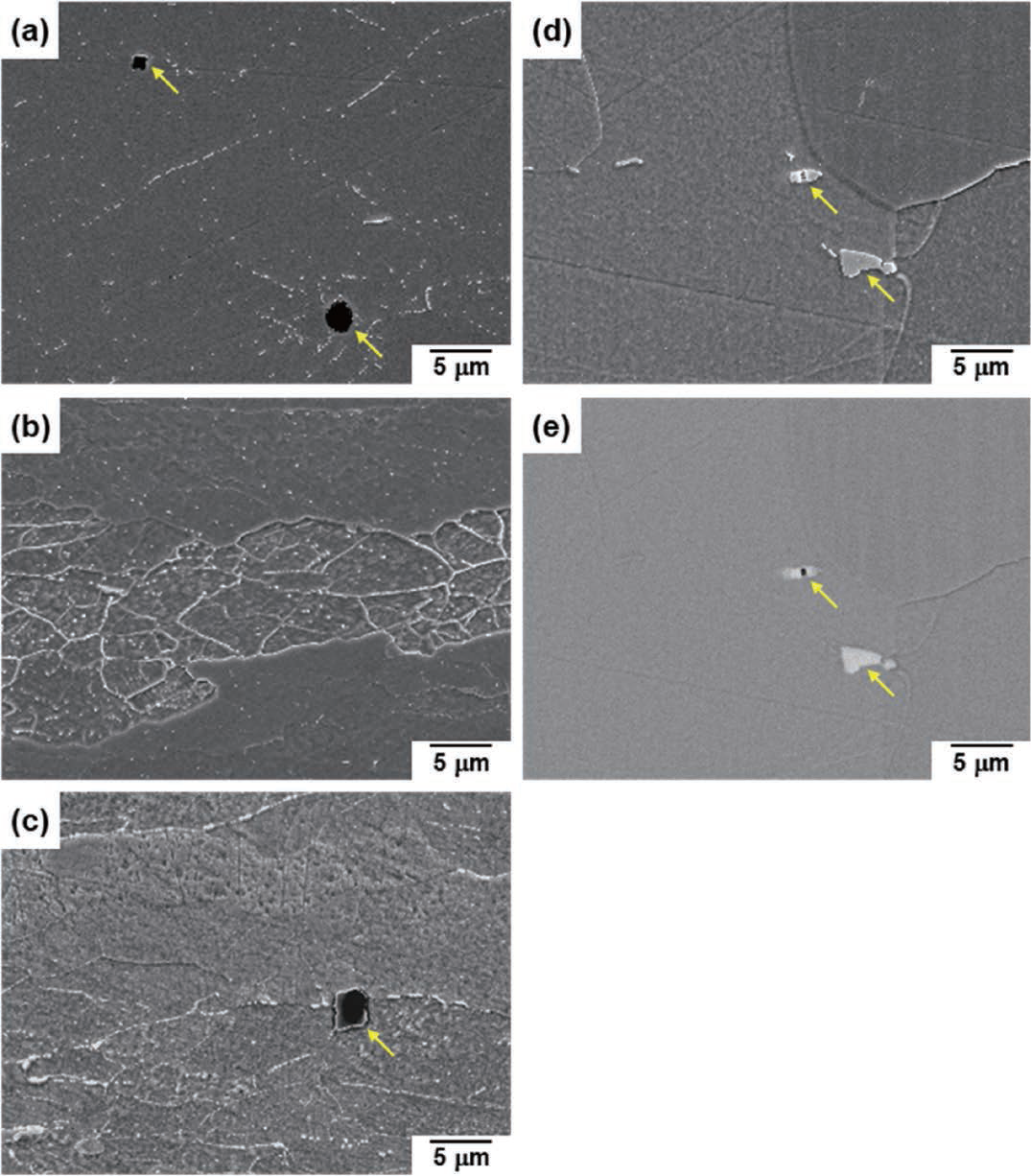

图3为热处理后钢的SEM显微组织图像,在所有钢中都观察到许多在晶粒内或沿晶界的析出相。在基础钢(图3(a))和加Ti的钢(图3(c))中观察到一些粗大的析出相,但在目前的添加Ti的钢中没有观察到典型的立方形态的富Ti的粗大的析出相。[20,21]在加Nb的钢中也没有观察到这样的粗大的析出相(图3(b))。另一方面,加Zr的钢中含有少量的金属间化合物,当在背散射电子图像中观察时,这些化合物出现了明亮的对比区域(图3 (e))。通过EPMA分析,金属间化合物确定为Laves相(Fe2Zr),尽管使用电解萃取残余物的XRD没有检测到这种金属间化合物。

图3 热轧后钢的SEM显微组织图像:(a) 基础钢,(b) 加Nb钢,(c) 加Ti钢,(d) 加Zr钢,(e) 加Zr钢的BSE图像,与(d)相同

从电解萃取物得到的热轧钢中析出相的定量分析结果列于表2,析出的碳化物的量由以下程序计算,首先,利用电解萃取物,通过析出的氮化物的量,计算出氮的含量,用化学计量学方法计算出氮化物中金属元素Cr、Nb、Ti和Zr的含量,然后,用XRD测定了每种钢中的各析出相,基础钢:Cr2N、Cr23C6,;加Nb钢:NbN、NbC;加Ti钢:TiN、Cr23C6;加Zr钢:ZrN、ZrC、Cr23C6。其次,通过与未作为氮化物消耗的金属元素的化学计量关系,计算出C作为其他碳化物析出的量,也可以通过电解萃取物进行XRD检测。需要注意的是,如图3所示,虽然在SEM微观结构中观察到Laves相,但在计算析出C量时,由于C的析出量低于XRD的极限无法检测,没有考虑加Zr钢中Laves相的存在。在析出物发现的Nb、Ti和Zr稳定化元素的总含量差不多与钢种添加的稳定化元素的量相同(表1),表明了几乎所有的Nb、Ti和Zr都被消耗形成沉淀析出物。这一结果表明,在铁素体不锈钢基体中这些稳定化元素的数量是微不足道的。还发现,除了基础钢中的C(约40ppm的C)外,大多数C和N在每种钢中都消耗形成了析出物。

表2 用电解萃取物分析热轧钢中析出相的定量分析结果(mass%)

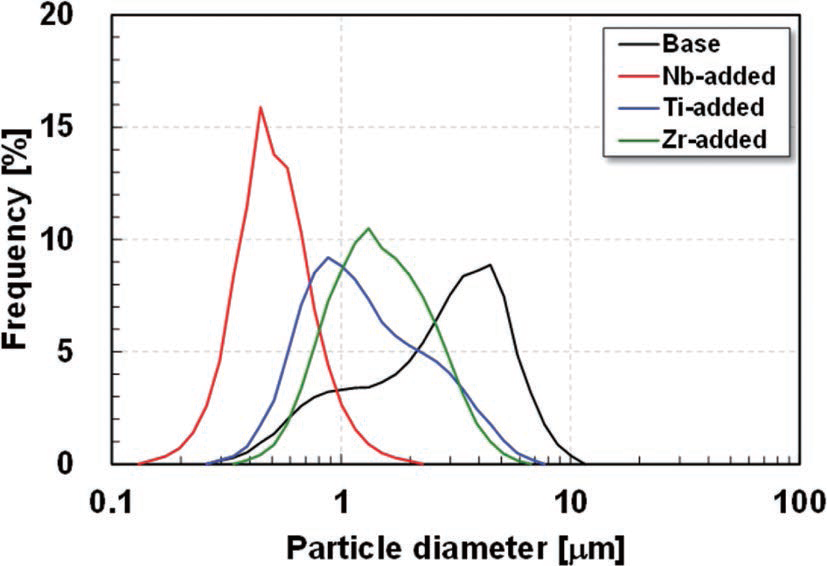

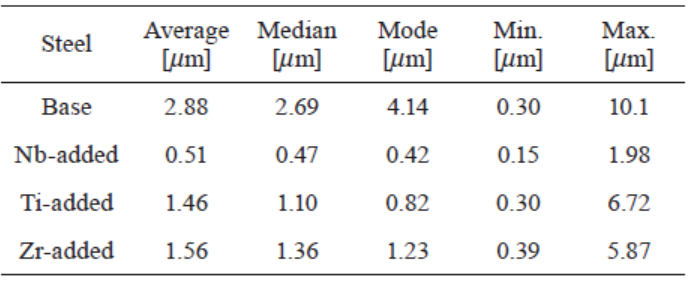

图4为将电解萃取物在乙醇中超声处理后,采用激光衍射散射法得到的各钢种中析出相的粒径分布。除加铌钢外,其他三种钢的粒度分布都比较宽,但加铌钢的粒度分布集中在较窄的粒度分布范围内。表3列出了根据图4得到的各项指标得到的析出相的颗粒直径。基础钢中析出相的粒径明显大于其他钢,而加Nb的钢中析出相的粒径明显小于其他钢。加Ti钢和加Zr钢中析出相的平均粒径位于基础钢和加Nb钢之间。虽然加Ti钢和加Zr钢中析出相的粒径分布相似,但是加Ti钢中析出相的最大粒径略大于加Zr钢的粒径。由于三种钢中析出的C和N的数量几乎相同,故推测在加入Nb、Ti和Zr的三种钢中析出相的体积分数几乎相同。因此,可以认为加Nb的钢中存在较多的细小析出物。

图4 析出物粒径分布图

表3 析出物粒径的定量分析结果

3.2. 拉伸性能

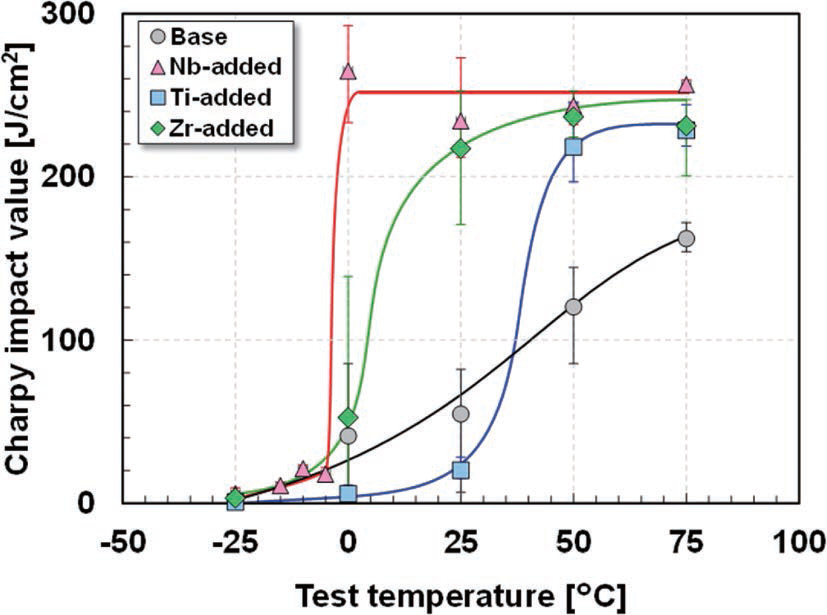

图8显示了使用标准试样对每个钢种的夏比冲击值(CIV)与温度之间的关系。在每个温度下都进行了三次以上的冲击试验。在该图中,标绘符号和误差条分别表示平均值和测量值的变化。

图8 钢的夏比冲击值与温度关系

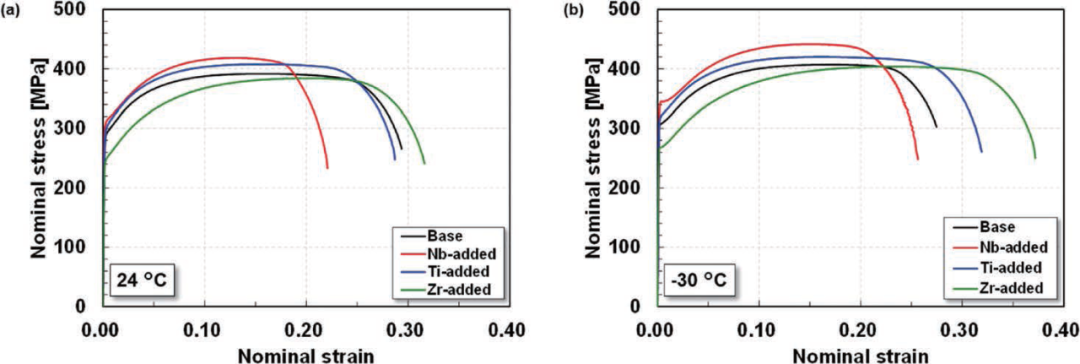

夏比冲击CIV的温度依赖性在不同的钢中明显不同,尽管两种钢在0.2%的弹性应力下表现出相似的温度依赖性,如图6所示。首先,清晰的上平台能量值没有显示在基础钢的75℃数值,而对比看,在加Nb、加Ti和加Zr稳定化元素钢中,能够观察到很清晰的上平台能量值,而且这些钢种的夏比冲击值的数值差不多相同。这里需要注意的是:在本研究中,基础钢的夏比冲击CIV的上平台值是否相同还不清楚。基础钢的能量转变是渐变的,其转变温度区域较宽,而加稳定化元素的钢能量转变较陡,转变温度区域较窄,此外,在稳定化钢中也观察到改变CIV的临界温度,这与基础钢中CIV的温度依赖性不同。值得注意的是,随着稳定化元素的加入,临界温度有明显的变化。其中,加Nb钢的临界温度最低,在0℃左右,而加Ti钢的临界温度最高,在40℃左右。此外,基础钢与稳定化元素加入的钢表现出不同行为的原因在本研究中也不清楚。作为可能的原因,除了溶质间隙原子C略高于加稳定化元素的钢这一事实,这在3.1章已经阐述,还有就是热轧后析出物粒度均匀性和位错密度方面,基础钢与加稳定化元素钢是不同。为了弄清原因,今后有必要进行类似晶粒尺寸的再结晶组织比较等研究。

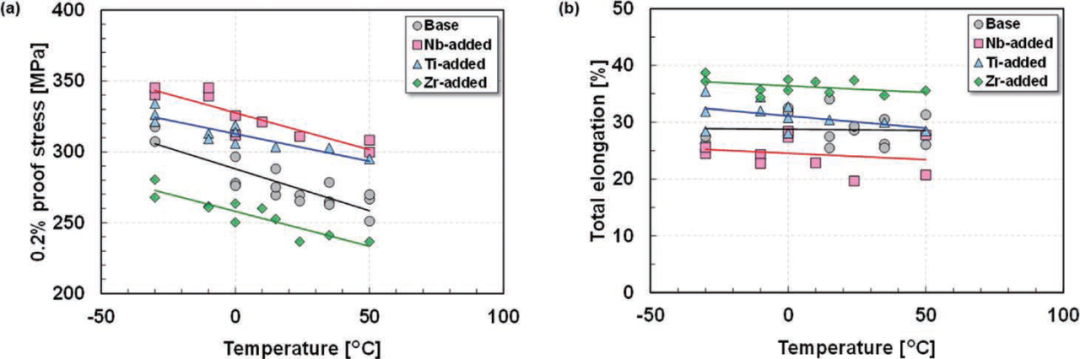

图6 (a) 0.2%的弹性极限应力,(b) 钢的总延伸率的温度依赖性

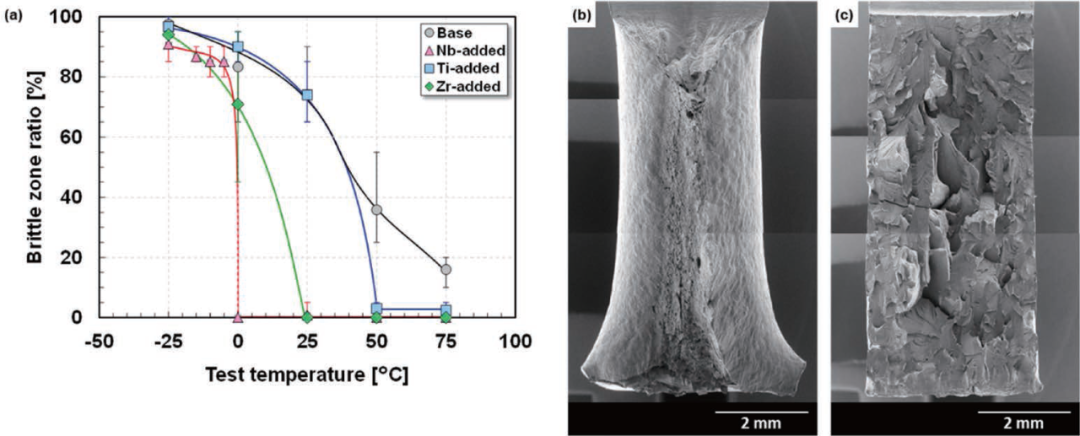

图9显示了夏比冲击试验后试样不同脆性区比与试样温度之间的函数关系,使用不高放大倍数的扫描电镜SEM图像显示基础钢表面出现脆性区比率的0%(图9 (b))和100%(图9 (c))图像,根据JIS Z2242对脆性区比进行了定量分析,随着试验温度的升高,基础钢的脆性区域比(脆性断裂区域的实测面积分数)逐渐降低,75℃时约为15%,脆性区比率的逐渐变化与基础钢中CIV的温度依赖性有很好的对应关系(图7) 。加Nb的钢的脆性区比率在0℃左右急剧下降,然后达到0%。这一结果表明,加Nb钢的断裂模式有明显的由脆性断裂模式向韧性断裂模式转变的模式。对于加Zr钢,在0 ~ 25℃试验温度范围内,脆性比率比逐渐降低;在加Ti钢中,在25~ 50℃时脆性区比率逐渐降低。对比加Nb钢,这两种钢都表现出由脆性断裂模式向韧性断裂模式的明显转变,即使在50℃以上的试验温度下,Ti钢的脆性区比也未达到0%。这些结果提供的钢的DBTT关系近似如下:加Nb(−3℃)<加Zr(11℃)<加Ti(39℃)= 基础钢(39℃)。众所周知,DBTT在很大程度上依赖于晶粒尺寸。加Nb钢在铁素体基体中表现出相当细小的晶粒组织(图2),由此可以假设,加Nb的钢可能表现出较低的DBTT(在环境温度下具有优越的冲击韧性)。然而,即使考虑到铁素体不锈钢的DBTT对晶粒尺寸的依赖性,也估计加Nb钢的DBTT比其他钢低,因此,Nb钢优异的冲击韧性不仅与其相对细小的晶粒组织有关,而且与Nb元素的加入有关。细小的微观晶粒结构有沉淀析出的含铌粒子钉扎效应造成优良的冲击韧性(图4和表3)。因此,人们发现通过加入Nb或者Zr稳定化元素可以改善DBTT(降低DBTT),但加Ti钢的DBTT则与基础钢基本相同。此外,加Nb的钢比加Ti的钢表现出更低的DBTT(优越的室温冲击韧性),这表明即使添加的稳定化元素的原子含量相同,DBTT也受到不同的稳定化元素的影响。

图9 (a)钢的脆性区比的温度依赖性。(b)和(c)分别为以韧性断裂(基础钢在50℃下试验)和脆性断裂(基础钢在0℃下试验)为主的典型断裂形貌

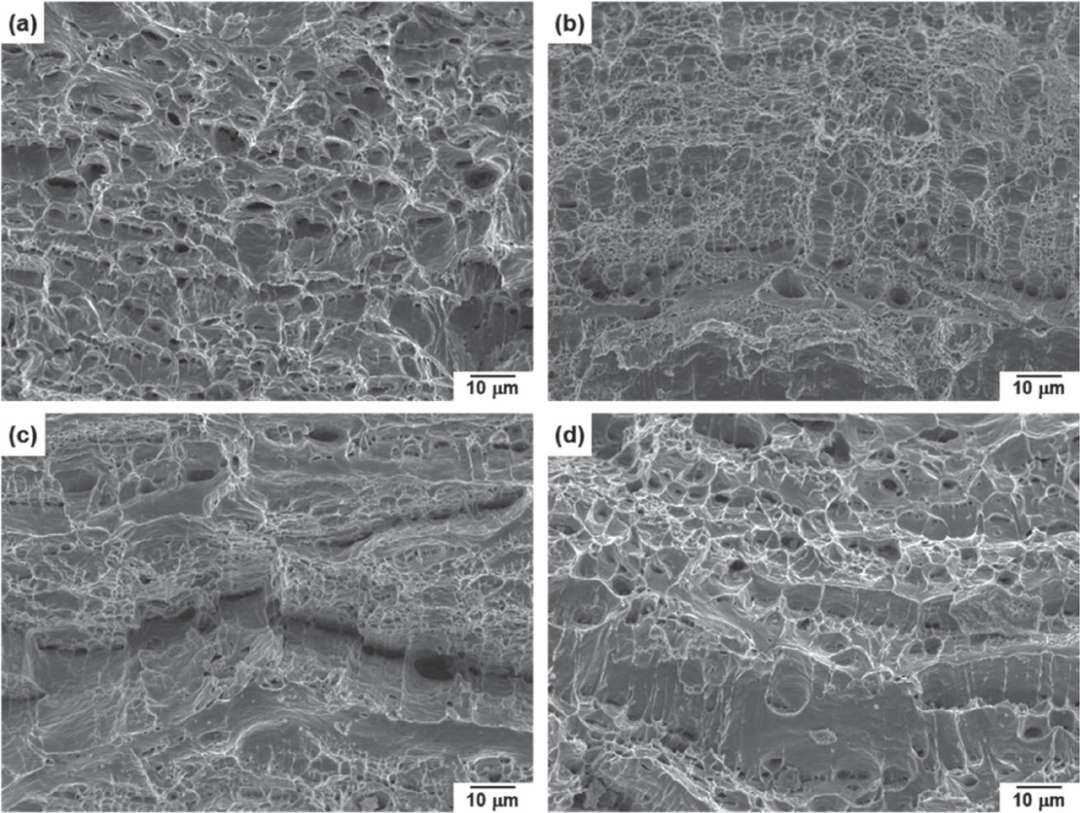

图7 室温拉伸后断口的SEM显微图像:(a) 基础钢,(b)加Nb钢,(c) 加Ti钢,(d) 加Zr钢

4. 讨论

目前的拉伸试验显示,所有钢的0.2%的弹性应力都具有类似的温度依赖性,尽管加铌钢显示了最高的0.2%弹性应力(图5和图6),这似乎与试验温度无关。值得注意的是,加Nb钢的DBTT值在所有钢中最低(图8和图9)。这些结果表明,加Nb钢在环境温度下具有较高的强度和优越的冲击韧性。众所周知,韧性受各种微观结构因素的影响,包括晶粒尺寸、溶质元素的含量以及析出相的尺寸[22]和形态。由于加Nb钢的平均晶粒尺寸约为70 μm(图2),比其他钢的晶粒尺寸要细,即使修正晶粒尺寸的影响后加铌钢的DBTT较好,也不能完全否认加铌钢由于晶粒尺寸对较低DBTT的的贡献可能性。然而,加Ti和加Zr的钢的DBTT明显不同,尽管这两种钢的平均晶粒尺寸几乎相同。此外,加Ti和加Zr的钢中析出的C和N的含量几乎相同,如表2所示;即认为铁素体基体中溶质C和N的含量基本相同。这意味着加Ti钢和加Zr钢DBTT的不同,不能用晶粒尺寸或铁素体基体中溶质C和N的含量来解释。考虑到这些事实,推测不同钢之间DBTT的差异是由碳化物或氮化物的尺寸和/或形态的差异引起的。

图5 钢在(a)室温和(b)−30℃拉伸试验中的应力-应变曲线

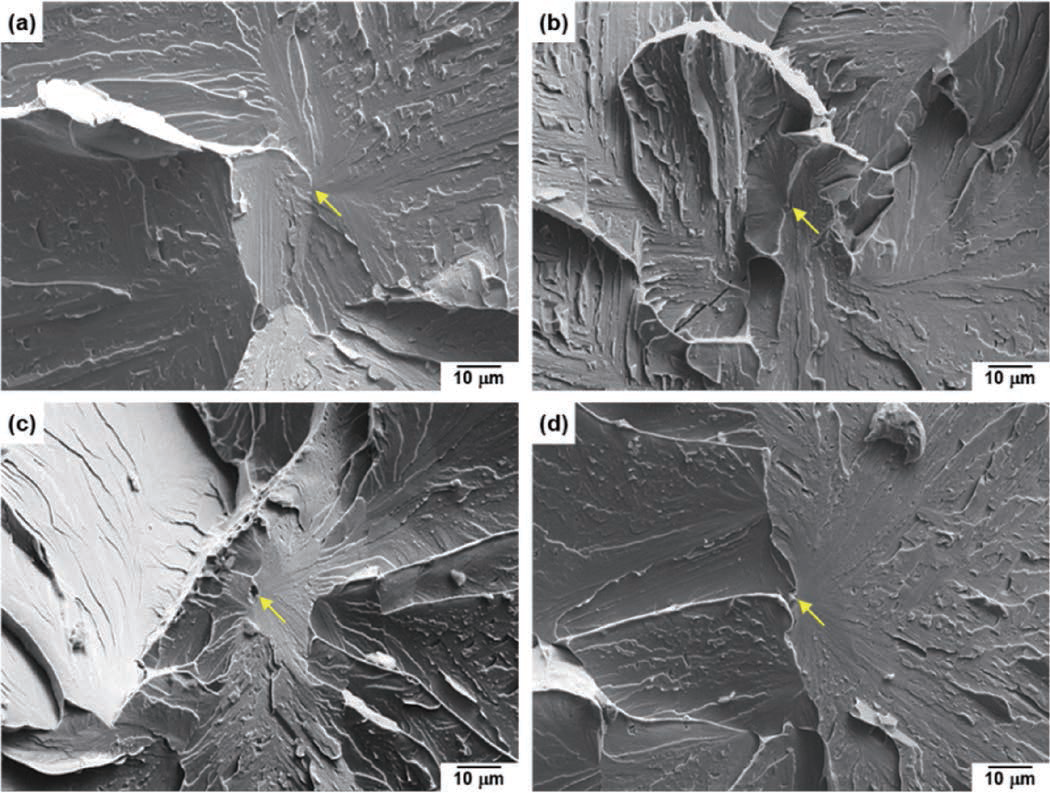

为了确定钢在冲击变形中的解理触发点,对夏比冲击试样进行了显微断口分析。代表性结果如图10所示。一般来说,断口表面通常在断口起源处(裂纹萌生处)表现出一个小的光滑点,这是由内部夹杂物或微米尺寸的缺陷引起的。[23]夹杂物(对应于相对粗大的析出相,尺寸为几微米)经常被观察到在加Ti钢和加Zr钢断裂起源处 (图10 (c), 10 (d)),而类似的夹杂物或沉淀析出相很少在基础钢和加Nb钢断口中被观察到(图10 (a), 10 (b))。

图10 −25℃夏比冲击试验后断口的SEM显微图像:(a) 基础钢,(b) 加Nb钢,(C) 加Ti钢,(d) 加Zr钢。图像中的箭头表示裂缝的起源

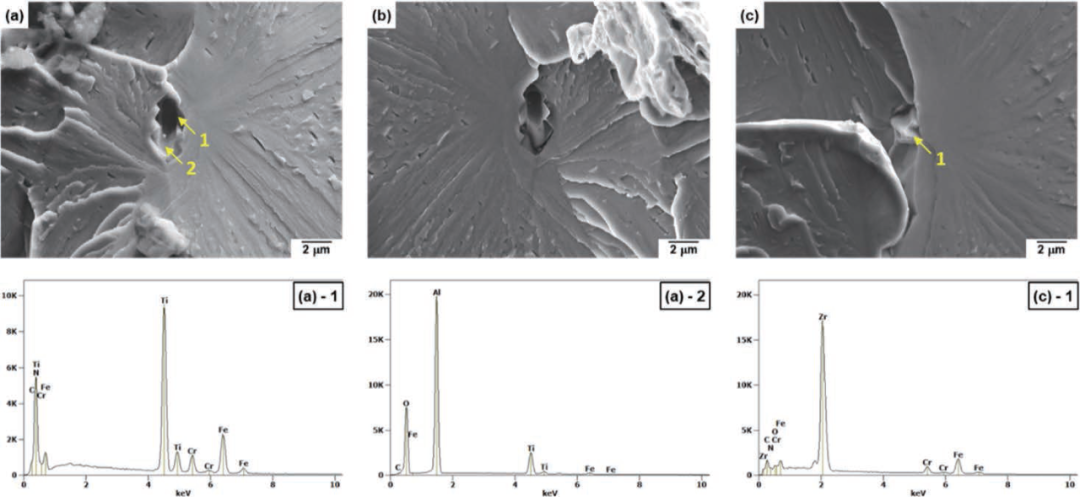

图11总结了加Ti和加Zr钢在断口处观察到的析出相的EDS组成分析的代表性结果。在加Ti的钢中,EDS分析显示在断口起源处的析出相中不仅富集了Ti和N(图11(a-1)),而且还富集了Al和O(图11(a-2))。因此,这些沉淀析出相被认为是Ti碳氮化物和氧化铝夹杂物的复合夹杂物。复合型夹杂物被认为是在氧化铝夹杂物上附着形成的Ti的碳氮化物,Al氧化物是脱氧形成的夹杂物,如文献报道的的那样。[24~27]图11(b)显示了图11(a)在另一个断裂面上的对应位置。在相对应的位置也观察到相同的析出相,表明在断口处有破碎的复杂析出相。在加Ti钢的断口表面也观察到类似的现象,包括细小的TiN析出粒子。[24,27~29]在添加Zr的钢中,断口处的析出相(图11(c))被确定为Zr碳氮化物,而不是Fe2Zr的Laves相(图11(c-1))。Zr碳氮化物被认为是在基体中独立形成的,因为没有来自元素Al和O的可检测的特征x射线(图11(c-1))。这些结果表明,加Ti和加Zr钢的断裂是在碳氮化物相对粗化的颗粒处开始的。

图11 (上)断口的SEM显微图起始点的夏比冲击试验后的钢−25°C和(底部)微观组织图像箭头所指处断口起源点的EDS元素分析:(a)加Ti钢、(b) 相对应(a)位置另一个断裂表面,(C) 加Zr钢

如上所述,尽管所有的钢都表现出解理断裂,但在基础钢和加Nb钢的断口处没有观察到粗的夹杂物或析出物,而在加Ti和加Zr钢的断口处则观察到粗的夹杂物/析出物。由于不同钢的DBTT明显不同,这些结果表明,解理裂纹的萌生和扩展行为在不同钢中是不同的。由于图8所示的CIV的温度依赖性,即能量跃迁曲线,是解理断裂起裂前的能量与解理断裂后的扩展能量之和,利用仪器记录指示的夏比冲击试验将裂缝起裂前的能量与起裂后的扩展能量进行分离比较,具体如下。

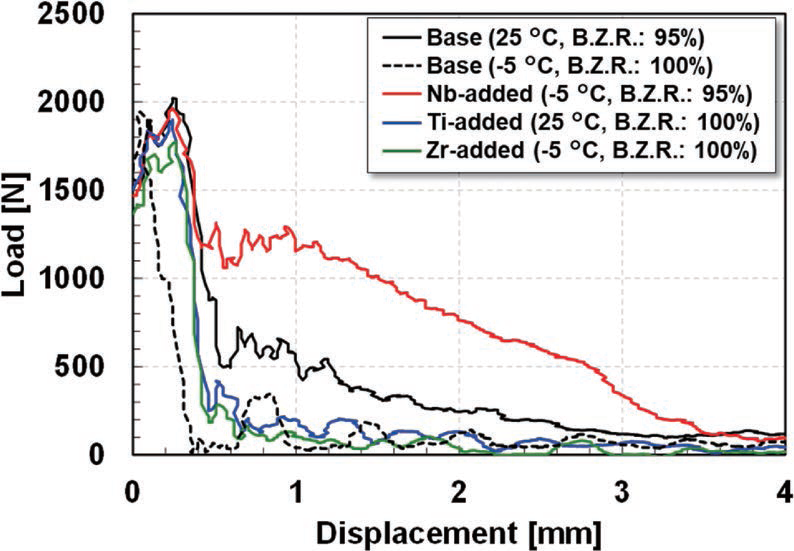

图12显示了通过使用侧面开槽试件进行夏比冲击试验获得的钢的代表性负载-位移曲线。采用侧面开槽试件,是因为采用标准试件无法得到清晰的负载-位移曲线,且采用标准试件时,剪切裂痕对曲线影响较大。每个钢对应的测试温度测量脆性区比率从大约70到90%(如图9所示)。一个基础钢试样也在−5°C条件下测试,证实了测试温度对铁素体基本韧性的影响。众所周知,CIV受试样尺寸的影响,在本研究中,证实了在目前的试验条件下,断裂面上的脆性区面积分数与试样尺寸无关,表明试样尺寸对本文所研究的钢中的裂纹萌生和扩展的影响可以忽略不计。解理断裂发生在所有测试的试样中,脆性区比率超过95%,所有钢显示类似的最大负载的约2000N,这些结果之处,抵抗钢的裂纹萌生到断裂差不多是相同的,与加入何种稳定化元素无关。在−5℃下测试的基础钢和加Zr钢,以及在25℃下测试的加Ti钢,在达到最大载荷后,载荷迅速下降到大约200 N。虽然在25°C下测试的基础钢在达到最大载荷后出现了显著的负载下降,相对于在−5°C下测试的基础钢,25℃测试但这种负载下降在大约500 N时停止,这比在−5°C下测试的钢要高的多。在加Nb钢中,观察到的载荷下降不太明显,在位移1 mm之前,载荷保持在1 200 N以上。

图12 利用侧开槽试件进行夏比冲击试验,得到热轧钢的载荷-位移曲线

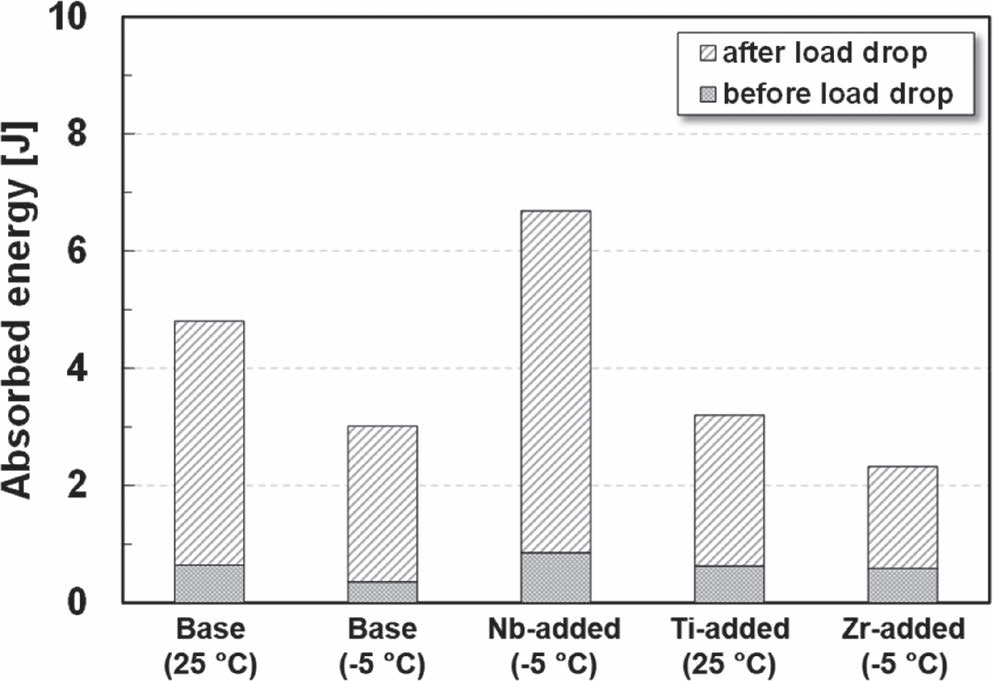

图13为根据图12所示的荷载-位移曲线计算出的每种钢试样的吸收能量,所有钢的吸收能量与最大载荷的总吸收能量之比都很小,也就是说,吸收的大部分能量是达到最大载荷后的能量,而达到最大载荷前的能量在相应的钢中是相似的,与试验温度无关。基础钢在25℃和加Nb钢在−5℃测试时达到最大载荷后的吸收能量相对高于其他钢。基础钢、加Zr钢在−5℃和加Ti钢在25℃时达到最大载荷后的吸收能量基本相同。需要注意的是,在−5℃下的最大载荷和吸收能量与在25℃下的最大载荷和吸收能量几乎相同。基体钢在25℃时达到最大载荷后吸收的能量大于−5℃时吸收的能量,认为是由于温度升高,铁素体基体本身的韧性得到了提高。即使在25°C下测试,它的吸收能量也几乎与基础钢和加Zr钢在−5°C下测试的吸收能量相同。考虑到加Ti钢在25℃下的吸收能与在−5℃下的吸收能几乎相同,加Ti钢中粗大析出相是解理触发点,析出相本身已经破碎,如图11所示,认为加Ti钢的吸收能值降低是因为在较高温度下,析出相引起的韧性恶化比铁素体基体的韧性改善更占优势。此外,析出相的作用可能不仅归因于析出相的粗大,也归因于析出相在受到冲击时断裂的固有倾向。相比之下,加Nb钢在−5℃测试时,尽管具有对应最高的0.2%的抗张应力(图6),但吸收能量最大,从韧性的角度上看是不利的。这说明加Nb的钢的铁素体基体韧性较高,解理起裂后具有较高的抗裂纹扩展能力。

图13 见图12所示夏比冲击试验所测量的吸收能量

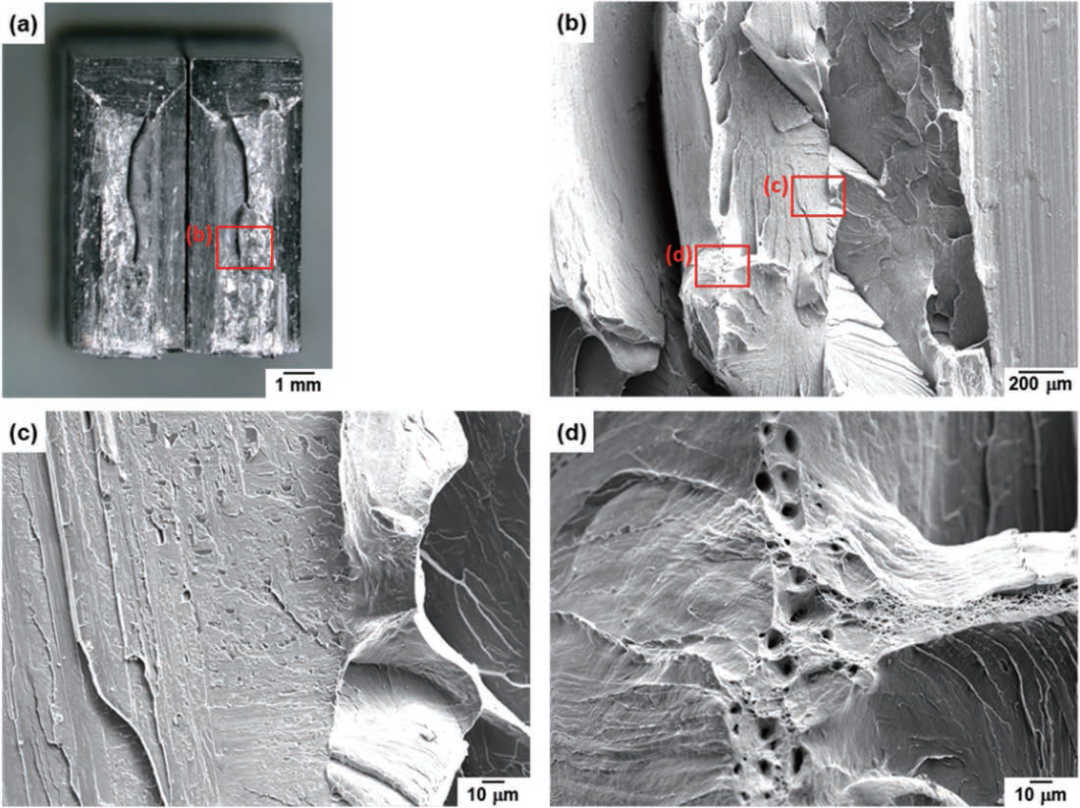

图14为侧边开槽加Nb钢试样的断口形貌及断口的SEM图像。尽管钢是用侧面开槽的试样来测试的,但在侧面开槽附近可以观察到切变裂痕和没有缺口的冲击平面 (图14(a))。虽然试样主要部分的断口形貌为解理断裂(图14(c)),但在平面边缘部分也观察到细小的韧窝和平面边缘附近的滑移线(图14(d))。例如,在焊接金属中已经报道过这种断裂形态。[30]

图14 −5℃侧开槽试样夏比冲击试验后加Nb钢断口形貌及SEM图像:(b)、(c)、(d)分别为(a)、(b)正方形的高倍放大图像

目前的断口金相分析(图10和图11)表明,在加Ti和加Zr的钢中,裂纹萌生于相对粗化的碳氮化物颗粒上。观察到的粗大粒子很好地对应了在这些钢中定量分析析出物的分布(图4)。通常知道裂缝或孔洞萌生在基体与析出物的界面上(或夹杂物的界面上),[31~35]钢抵抗裂纹萌生显然是相同的,如图12所示,本研究认为析出相的尺寸和种类对裂纹萌生的影响较小。另一方面,不同钢的解理起始吸收能量不同。基础钢在25℃时的解理起始吸收能量明显大于−5℃时。然而,加Ti的钢在25℃下的解理起始吸收能量与基础钢和加Zr的钢在−5℃下的解理起始吸收能量一样小。在−5℃时,即使在−25℃时,加入Nb的钢的解理起始吸收能也明显大于其他钢。如上所述,基础钢在−5℃和25℃解理起始后吸收能量的差异可以理解为铁素体基体本身韧性的温度依赖性。相比之下,加入Nb的钢在−5℃解理起始后吸收能量大,表明铁素体基体本身具有较高的韧性和较高的抗裂纹扩展能力。事实上,在−5℃下,在加Nb钢中观察到韧窝和滑移线,这意味着发生了局部塑性变形。正如图14(d)所示,在光滑表面上观察到一条滑移线,这似乎是一个解理断裂面。一般来说,解理断裂和韧窝断裂不太可能同时发生,这说明滑移变形发生在解理断口形成之后。本研究无法确定在−5℃测试的加Nb钢中解理裂纹停止的原因,但假设解理发生后,部分解理裂纹停止形成韧带,由此产生韧性断裂。

值得注意的是加Nb钢在铁素体不锈钢中比其它钢种表现出更细碳化物/氮化物的析出形态,见图3。加Nb钢析出的粒子平均粒径量化为0.56μm(表3),远小于其它三种钢析出的粒子。此外,析出相中Nb、Ti和Zr元素的总含量与这些元素加入到稳定化钢中的量几乎相同(表1和表2),表明每种钢中析出相的体积分数是不变的。定量分析的结果与观察到的析出形态很好地吻合(图3)。上述结果导致的结论是,在加Nb的钢中,均匀分散细小析出相可以抑制强烈的应力集中(这被认为发生在加Ti和加Zr的钢中),导致裂纹扩展附近的铁素体基体塑性变形增强,这种增强的塑性变形有助于增加铌钢的吸收能量。值得注意的是,在所有钢的铁素体基体中只检测到少量的溶质稳定元素(Nb、Ti和Zr)(表1和表2),这表明在本研究中溶质稳定元素对力学性能的影响很小。

本研究采用模拟生产工艺对钢板进行处理。虽然在含铌钢的铁素体基体中发现了不同尺寸分布的细小富铌碳化物/氮化物(图3),但目前,与碳化物/氮化物尺寸分布和析出形貌相关的变形和断裂机制尚不清楚。为了充分了解铁素体不锈钢随添加稳定化元素类型的不同而变化的脆性转变温度DBTT,有必要研究含不同尺寸和分布的细小析出相的铁素体基体中发生的不同变形模式。阐明变形机理的一个有效方法可能是使用微柱压缩试验,其重点是在研究的具有不同稳定化元素的钢板表面制备微米级单晶。[36]我们未来的工作需要从塑性变形热激活过程的角度对含碳化物/氮化物细析出相的铁素体单晶的强度及其应变率敏感性进行基础研究。[37~39]

5. 结论

研究了稳定化元素Nb、Zr和Ti对18Cr铁素体不锈钢薄板试样断裂韧性的影响,重要的结果和发现可归纳如下:

(1) 脆性转变温度DBTT的大小顺序为:加Nb钢(−3℃) >加Zr钢 (11℃)> 加Ti钢(39℃) = 基础钢(39℃),表明使用的稳定化元素不同,钢的韧性也不同,即使稳定化元素的原子量相同。

(2) 抗解理裂纹萌生的能力在所有钢中几乎相等,且与稳定化元素无关。

(3) Nb钢的优异韧性是由于解理裂纹形成后可发生塑性变形。由于加Nb的钢中的析出物细小,这种延展性塑性变形被认为是由于在变形过程中,细小均匀的孔洞导致的应变的弥散化。

参考文献

1) H. Ota, T. Nakamura and K.Maruyama: Mater. Sci. Eng. A, 586 (2013), 133. https: //doi. org/10.1016/j. msea.2013.08.007

2) A. Miyazaki, K. Takao andO. Furukimi: ISIJ Int., 42 (2002), 916. https: //doi. org/10. 2355/isijinternational. 42.916

3) N. Fujita, K. Ohmura and A.Yamamoto: Mater. Sci. Eng. A, 351 (2003), 272. https: //doi. org/10. 1016/S0921-5093(02)00831-6

4) T. Nakamura, S. Ishikawaand K. Yoshimi: Tetsu-to-Hagané, 104 (2018), 517 (in Japanese).https: //doi. org/10.2355/tetsutohagane. TETSU-2018-017

5) Y. J. Chung, F. Barlat andM.-G. Lee: ISIJ Int., 55 (2015), 1048. https: //doi. org/10. 2355/ isijinternational. 55. 1048

6) A. A. Ogwu and T. J.Davies: Scr. Mater., 37 (1997), 259.https://doi.org/10.1016/S1359-6462(97)00125-5

7) X. Huang, D. Wang and Y.Yang: J. Iron Steel Res. Int., 22 (2015), 1062. https: //doi. org/10. 1016/S1006-706X(15)30113-8

8) T. Ishii, K. Ishii, H. Otaand C. Kami: ISIJ Int., 55 (2015), 1091. https: //doi. org/10. 2355/isijinternational. 55.1091

9) W. Gordon and A. vanBennekom: Mater. Sci. Technol., 12 (1996), 126. https: //doi. org/10.1179/mst. 1996. 12.2.126

10) V. N. Krivobok: Trans.ASM, 23 (1935), 1.

11) W. O. Binder and H. R.Spendelow, Jr.: Trans. ASM, 43 (1951), 759.

12) J. D. Redmond: STP706-EBToughness of Ferritic Stainless Steels, ed. by R. Lula, ASTM International,West Conshohocken, PA, (1980), 123. https://doi.org/10.1520/STP706-EB

13) S. Yamamoto, Y. Kobayashi,M. Katahira, T. Takano, M. Takeshita and T. Nagamine: Nippon Kokan Tech.Rep. Overseas, 52 (1988), 17.

14) M. Kawano, H. Shimizu andK. Yoshioka: CAMP-ISIJ, 5 (1992), 1937 (in Japanese).

15) S. Yan, N. Li, J. Wang, J.Yan, W. Liu, D. Li, X. Mou, L. Ying and X. Zhao: J. Alloy. Compd., 740(2018), 587. https://doi.org/10.1016/j.jallcom.2017.11.354

16) JIS Z 2241: 2011, Metallicmaterials -Tensile testing- Method of test at room temperature (in Japanese).

17) JIS Z 2242: 2020, Methodfor Charpy pendulum impact test of metallic materials (in Japanese).

18) M. Inose, K. Fujimoto andY. Kato: JFE Tech. Rep., 20 (2008), 38.

19) T. Kinoshita: J. Soc.Powder Technol. (Jpn.), 37 (2000), 354 (in Japanese). https: //doi.org/10. 4164/sptj. 37.354

20) J. Fu, Q. Nie, W. Qiu, J.Sun, F. Li and Y. Wu: J. Mater. Process. Technol., 253 (2018),43. https: //doi. org/10.1016/j.jmatprotec.2017.11.003

21) J. Fu, F. Li, J. Sun andY. Wu: Mater. Sci. Eng. A, 738 (2018), 335. https: //doi. org/10.1016/j. msea. 2018. 09.108

22) F. B. Pickering: MaterialsScience and Technology, A Comprehensive Treatment, Vol. 7, ed. by R. W. Cahn etal., VCH Publishers Inc., New York, NY, (1991), 41.

23) A. Pineau, A. A. Benzergaand T. Pardoen: Acta Mater., 107 (2016), 424. https: //doi. org/10.1016/j. actamat.2015.12.034

24) J. Du, M. Strangwood andC. L. Davis: J. Mater. Sci. Technol., 28 (2012), 878. https: //doi.org/10. 1016/ S1005-0302(12)60146-7

25) J. Fu, Q. Nie, W. Qiu, J.Liu and Y. Wu: Mater. Charact., 133 (2017), 176. https: //doi. org/10.1016/j. matchar.2017.10.001

26) J. H. Park: Calphad,35 (2011), 455. https://doi.org/10.1016/j.calphad.2011.08.004

27) A. Ghosh, A. Ray, D.Chakrabarti and C. L. Davis: Mater. Sci. Eng. A, 561 (2013), 126.https: //doi. org/10. 1016/j.msea.2012.11.019

28) W. Yan, Y. Y. Shan and K.Yang: Metall. Mater. Trans. A, 38 (2007), 1211. https: //doi. org/10. 1007/s11661-007-9161-2

29) O. León-García, R. Petrovand L. A. I. Kestens: Mater. Sci. Eng. A, 527 (2010), 4202.https: //doi. org/10. 1016/j.msea.2010.03.071

30) Japan Welding Society:Fractographic Atlas of Steel Weldments, Kuroki, Osaka, (1982), 328 (inJapanese).

31) A. S. Argon, J. Im and R.Safoglu: Metall. Trans. A, 6 (1975), 825. https: //doi. org/ 10. 1007/ BF02672306

32) F. M. Beremin: Metall.Trans. A, 12 (1981), 723. https://doi.org/10.1007/BF02648336

33) L. M. Brown and W. M. Stobbs:Philos. Mag., 34 (1976), 351. https: //doi. org/ 10. 1080/ 14786437608222028

34) S. H. Goods and L. M.Brown: Acta Metall., 27 (1979), 1.https://doi.org/10.1016/0001-6160(79)90051-8

35) J. D. Eshelby: Proc. R.Soc. Lond. A, 241 (1957), 376. https://doi.org/10.1098/rspa.1957.0133

36) N. Takata, S. Takeyasu, H.Li, A. Suzuki and M. Kobashi: Mater. Sci. Eng. A, 772 (2020),138710. https: //doi.org/10.1016/j.msea.2019.138710

37) T. Zhu, H. Li, N. Takata,M. Kobashi and M. Yoshino: ISIJ Int., 60 (2020), 774. https: //doi. org/10. 2355/ isijinternational.ISIJINT-2019-448

38) H. Li, T. Zhu, N. Takata,M. Kobashi and M. Yoshino: Mater. Sci. Eng. A, 803 (2021),140455. https: //doi. org/10.1016/j.msea.2020.140455

39) H. Li, T. Zhu, N. Takata,M. Kobashi and M. Yoshino: Mater. Sci. Eng. A, 819 (2021),141459. https: //doi. org/10.1016/j.msea.2021.141459

作者

Masataka YOSHINO,1)* TetsuyaTAGAWA,1) Hongmei LI2) and Naoki TAKATA2):

1) Steel Research Laboratory,JFE Steel Corporation, 1 Kawasaki-cho, Chuo-ku, Chiba, 260-0835 Japan.

2) Department of MaterialsProcess Engineering, Graduate School of Engineering, Nagoya University,Furo-cho, Chikusa-ku, Nagoya, 464-8603 Japan.

通讯作者E-mail:ma-yoshino@jfe-steel.co.jp

唐杰民2022年5月中旬在安徽黄山屯溪翻译自日本<ISIJ International>今年4月期刊,水平有限,不对不妥错误之处请各位看官给与指正。

来源:常州精密钢管博客网整理自唐杰民微信公众号。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

钢材的知识真的很博大精深,学习中......

这外材料的锅炉管你们仁成钢管厂好不好做?