复合喷丸对0Cr16Ni5Mo1马氏体不锈钢表面组织和性能的影响

0Cr16Ni5Mo1钢属于超低碳马氏体不锈钢,因其碳含量较低以及铬、镍、钼的配比较优,有利于形成较为稳定的马氏体组织,且通过简单的热处理即可得到强度和韧性良好匹配的材料,从而在水电、火电、核电和航空航天等领域得到广泛应用。0Cr16Ni5Mo1钢常用于制造叶片、齿轮等零件,由于长时间受到交变载荷的作用,上述零件容易发生疲劳失效,降低其使用寿命。因此,疲劳寿命成为0Cr16Ni5Mo1钢的重要性能指标。

表面喷丸强化技术是提高机械零部件疲劳寿命的一种重要的制造工艺。喷丸处理能够给材料表层带来多种变化,包括:①引入残余压应力场;②细化表面组织;③将残余奥氏体转变为马氏体;④表面粗糙度增大。其中前三者均可提高材料的疲劳寿命,而最后者则会降低材料的疲劳性能。然而,通过优化处理喷丸工艺参数,可以将表面粗糙度控制在合理的范围内,从而避免这一不利影响。与其他表面强化技术相比,喷丸处理具有强化效果明显、操作简便及成本低廉等优点。

目前,喷丸强化技术在国内已得到了一定程度的应用,但实际喷丸处理工艺的选择仍面临很多问题。对于不同材料的喷丸强化件,采用钢丸、陶瓷丸、玻璃丸等不同喷丸介质,选用不同的喷丸强度以及复合工艺都会对喷丸强化效果产生明显影响。为了获得最优的喷丸强化效果,来自中国航发南方工业有限公司和上海交通大学材料科学与工程学院的李克、朱文龙和宋逸思等研究人员对0Cr16Ni5Mo1马氏体不锈钢进行了6种不同工艺的喷丸处理,以期获得最优的残余压应力场及细化的形变组织,最大程度改善材料的疲劳性能。

1 试验材料及方法

1.1 试验材料

试验材料为0Cr16Ni5Mo1马氏体不锈钢,试验材料在1100℃保温1h奥氏体化后,进行油淬冷至室温,然后在580℃保温2h回火。

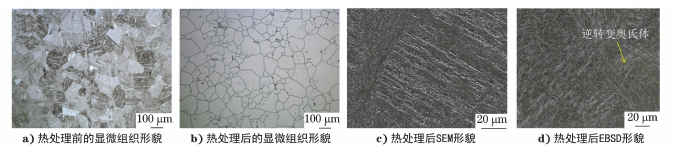

图1 试验用0Cr16Ni5Mo1马氏体不锈钢的微观形貌

图1为试验材料热处理前后的显微组织形貌、扫描电镜(SEM)形貌及电子背散射衍射(EBSD)形貌,可知回火状态的显微组织中基体为回火马氏体和少量的残余奥氏体,其晶粒度对应ASTM标准评级约为4.5级,每个原奥晶粒内存在若干个取向不同的马氏体板条,残余奥氏体弥散分布于板条间。

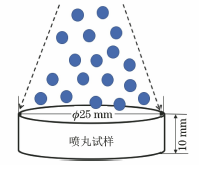

图2 喷丸试样尺寸及喷丸示意图

喷丸试样从试验材料上切取,为圆片状试样,尺寸为ϕ25mm×10mm。对其端面进行喷丸处理,具体试样尺寸与喷丸工艺方法如图2所示。喷丸所用弹丸为直径0.3mm的钢丸、直径0.1mm的陶瓷丸以及直径0.1mm的玻璃丸。

1.2 试验方法

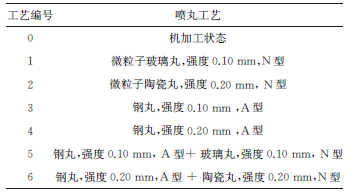

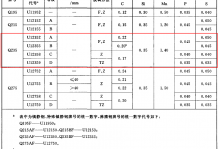

表1 喷丸工艺编号及喷丸工艺

表1为不同喷丸工艺的编号及参数。重要的喷丸工艺参数包括喷丸强度和喷丸表面覆盖率。喷丸强度是通过标准阿尔门的饱和弧高曲线来确定的,饱和点弧高值即为喷丸强度(标准单位为mm),标准阿尔门试片包括A型与N型试片,试验样品均达到100%覆盖率。

各工艺条件下喷丸表面粗糙度均采用表面粗糙度仪测量,主要粗糙度参数选择轮廓算术平均偏差(Ra)和微观不平度10点高度(Rz),每个喷丸表面重复测量3次,最后取其平均值。每次取样连续取5段,每段长度0.4mm。喷丸后残余应力采用X射线应力分析仪检测。检测执行ASTME 915—2010、EN 15305—2008以及GB 7704—2017标准。X射线应力分析仪同时还可以检测喷丸层的衍射半高宽,用以间接表征喷丸后形变组织结构。采用电解抛光机和专用电解液进行电化学腐蚀,采用数显千分尺测量腐蚀深度。残余奥氏体含量通过X射线衍射分析仪检测,检测执行ASTME 975—2013和YB/T 5338—2006标准。采用显微硬度计测量各种工艺对应喷丸层显微硬度及其沿材料层深的分布。

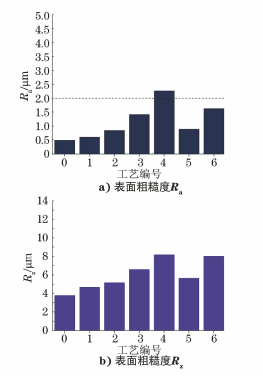

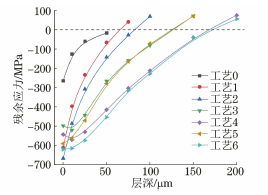

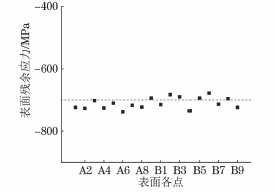

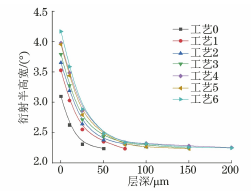

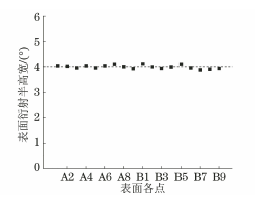

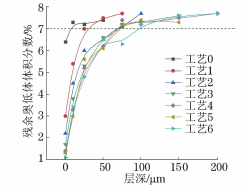

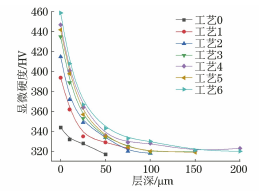

2 试验结果与讨论 2.1 表面粗糙度 利用数显表面粗糙度轮廓仪测量试块未喷丸机加工面以及不同工艺喷丸处理面的表面粗糙度的Ra和Rz值,结果如图3所示。 图3 不同工艺喷丸后试样的表面粗糙度 直径ϕ25mm、厚度10mm圆片喷丸工艺试块端面经过精磨加工,未喷丸机加工面表面粗糙度较低。喷丸工艺1和工艺2的喷丸强度较低,对应表面粗糙度增加不明显。喷丸工艺3和工艺4采用钢丸,随着喷丸强度增加表面粗糙度增大。喷丸工艺5和工艺3相比,由于增加微粒子玻璃丸喷丸,表面粗糙度降低。喷丸工艺6和工艺4相比,由于增加微粒子陶瓷丸喷丸,表面粗糙度降低。喷丸工艺10和工艺9相比,增加了微粒子玻璃丸喷丸,表面粗糙度进一步降低。总之,采用多道复合喷丸技术,既可以确保喷丸强化效果又不至于明显增加喷丸表面粗糙度,使试样获得较高的表面质量。 2.2 残余应力 图4 不同工艺喷丸后试样的表层残余应力分布 图4为喷丸后试样表层残余应力分布。可以看出,表层残余应力分布因喷丸工艺的不同而呈现出巨大差异。未喷丸机加工表面残余应力为-263MPa,残余压应力深度50μm;工艺1,2表面残余应力分别为-661MPa,-667MPa,残余压应力深度分别为50μm,75μm;工艺3,4表面残余应力分别为-497MPa,-543MPa,残余压应力深度分别为100μm,150μm;工艺5,6表面残余应力分别为-590MPa,-620MPa,残余压应力深度分别为100μm,150μm。即喷丸工艺4,6引入最强的残余压应力场,工艺3,5次之,工艺1,2引入残余压应力场相对较弱。 未喷丸机加工表面存在较低水平的残余压应力,主要是由于磨削加工所致,机加工残余应力水平较低,因此沿材料深度方向的分布比较浅,对材料的表面性能不会产生明显影响。工艺1和工艺2分别采用微粒子玻璃丸0.10mm强度和陶瓷弹丸0.20mm强度喷丸,可在表面获得较高的残余压应力,但玻璃丸和陶瓷丸喷丸强度较低,残余压应力分布较浅。喷丸工艺3,4采用钢丸,喷丸强度由0.10mm增至0.20mm,导致喷丸表面残余压应力增大,最大残余压应力也增大,由520MPa增至570MPa,残余压应力深度增加。这是由于喷丸强度增加,弹丸冲击材料的力度增大,导致材料表层形变程度增大,从而产生更大的残余压应力以及更深的残余压应力分布。与喷丸工艺3相比,工艺5中试样残余压应力场的层深、最大值变化不大。但工艺5中增加一道强度0.10mm的玻璃丸喷丸,有效增加了喷丸表面的残余压应力,二次强化效果比较明显。喷丸工艺6与工艺4的变化规律同样类似,试样表面残余压应力增大。 在喷丸过程中,材料表层发生塑性变形,而其内部则始终为弹性变形,最终导致材料表层呈现残余压应力的状态,可以显著提高材料的疲劳寿命。采用上述钢丸强力喷丸+陶瓷式玻璃丸喷丸的复合喷丸方式(即工艺5,6),可以进一步增加喷丸表面的残余压应力,缓解最表层残余应力分布梯度,从而优化喷丸残余应力场的分布。 图5 工艺5喷丸后试样表面各点的残余应力 为进一步验证喷丸工艺5对试样表面残余应力分布均匀性的影响,在试样表面随机测量了A1~A9、B1~B9共计18个位置的残余应力,结果如图5所示。可知,经钢丸强力喷丸+陶瓷式玻璃丸喷丸的复合喷丸后,试样表面的残余应力分布较为均匀,波动不大,都在-700MPa左右,即工艺5能够对试样表面起到很好的强化效果。 2.3 衍射半高宽 图6 不同工艺喷丸后试样表层的衍射半高宽 X射线衍射半高宽常用来间接表征材料喷丸后形变组织结构,衍射半高宽越宽则材料内晶粒越细及晶格畸变越大。喷丸后试样表层的衍射半高宽分布如图6所示。可知,各工艺的喷丸强化处理均能在试样表面造成衍射半高宽的宽化,且随层深的增加而急剧减小,最终都稳定在基体的2.2°左右。 未喷丸机加工表面的衍射半高宽宽化最小,主要是由于磨削加工过程导致表面塑性变形所致,对材料的表面性能基本不会产生影响。工艺1和工艺2分别采用玻璃丸强度为0.10mm和陶瓷丸强度为0.20mm喷丸(N试片),喷丸强度较低,其衍射宽化深度较浅。喷丸工艺3,4均采用钢丸,喷丸强度为0.10、0.20mm(A试片),喷丸强度较强,导致其衍射半高宽宽化深度较深。可知喷丸强度是影响X射线衍射半高宽宽化的最主要因素,这是因为喷丸强度增加导致表层形变程度增大,产生更加明显的形变组织结构即晶粒细化和晶格畸变增大,表现为衍射半高宽宽化的现象。 图7 工艺5喷丸后试样表面各点的衍射半高宽 喷丸工艺5与工艺3或者工艺6与工艺4相比,增加了一道陶瓷式玻璃丸喷丸,其衍射半高宽宽化深度变化不明显,但表面衍射半高宽宽化提升明显。这是因为二次喷丸的喷丸强度较小,对材料的次表层影响不大,但对材料表面的二次强化效果明显。除了残余应力分布的均匀性外,表面微观畸变的均匀性对试样表面质量同样起着关键作用。因此试验中同样测定了经工艺5喷丸强化后,试样表面衍射半高宽的具体数值,如图7所示。经钢丸强力喷丸+陶瓷式玻璃丸喷丸的复合喷丸后,试样表面的衍射半高宽分布均匀,方差较小,都在4.0°左右,相较于基体的2.2°提升明显,能够起到良好的强化效果。 2.4 残余奥氏体含量 图8 不同喷丸工艺后试样表层残余奥氏体沿层深的变化 在0Cr16Ni5Mo1马氏体不锈钢中,马氏体相强度、硬度更高,奥氏体相的塑性韧性更好。因此,对于提高材料的疲劳寿命,获得外强里韧的组织结构,即提高表层马氏体的占比,降低残余奥氏体含量,而这恰恰是喷丸强化所能带来的效果。经不同工艺喷丸处理后,试样表层残余奥氏体含量随深度的变化,如图8所示。从数据中看出,机加工表面的奥氏体向马氏体转变量非常少;喷丸处理能够明显提高奥氏体转变为马氏体的数量。 喷丸工艺1和2分别采用玻璃丸和陶瓷丸喷丸,喷丸强度较低,喷丸后马氏体相变深度较浅。喷丸工艺3~6都经过用钢丸进行的较高喷丸强度的喷丸处理,弹丸打击力度大,材料表层的形变程度大,奥氏体向马氏体转变得更加充分,发生马氏体相变的深度大。喷丸工艺5与工艺3或者工艺6与工艺4相比,增加了一道陶瓷式玻璃丸喷丸,进一步促进了表面马氏体的相变,给表面残余奥氏体含量带来一定程度下降。结果表明采用钢丸强力喷丸+陶瓷式玻璃丸喷丸的复合喷丸方式,促进表层喷丸马氏体更充分的发生相变,为表层带来更好强化效果。 2.5 显微硬度 图9 不同工艺喷丸后试样表层硬度沿层深的变化 图9为喷丸后样品表层硬度沿层深的变化曲线。由图9可以看出,各喷丸工艺均使试样表层硬度得到明显提升,且随喷丸强度的增加而提升明显;同时二次陶瓷式玻璃丸喷丸可进一步提升表面硬度;从表面到基体,硬度提升逐渐降低,显微硬度最终都降低到320HV左右。 喷丸工艺1和工艺2表面显微硬度分别可达394HV和418HV,但其喷丸强度较低,硬化层深度在75μm以内。喷丸工艺3和4,随着喷丸强度的增加,导致材料表层形变程度增大,硬化层深度逐渐增大,加工硬化现象更加明显,表面显微硬度由435HV提升至447HV,硬化层深度由150μm提升为200μm。喷丸工艺5与工艺3、工艺6与工艺4相比,由于增加了一道陶瓷玻璃丸喷丸,在增加残余压应力和改善组织结构的同时,表面显微硬度也有所提高,喷丸工艺6的表面显微硬度最高为459HV。 材料硬度是一个综合性指标,通常受多种因素的影响,例如喷丸表层的残余压应力、形变细化组织结构以及喷丸诱发残余奥氏体向马氏体相变等。表层喷丸残余压应力越大、形变细化组织结构越明显以及喷丸诱发马氏体相变越充分,导致喷丸表层的显微硬度就越高。 3 结论 (1)喷丸强化处理可以为0Cr16Ni5Mo1马氏体不锈钢试样表面带来明显的强化效果,且强化效果随喷丸强度的提高而明显提升,其中残余压应力引入、衍射半高宽宽化、残余奥氏体含量降低以及硬度提升都很明显。 (2)仅对试样进行玻璃丸0.10mm和陶瓷弹丸0.2mm强度(N试片)喷丸强化时,喷丸强度较低,硬化层深度较浅,对试样表层的强化作用有限;仅对试样进行钢丸0.10,0.20mm 强度(A试片)喷丸强化时,喷丸强度较大,能够对试样表层起到较好的强化作用,但会引入较大的表面粗糙度,对疲劳寿命的提升起到不利影响。 (3)对试样进行钢丸强力喷丸+玻璃/陶瓷喷丸的复合喷丸处理,在试样表面可以产生较高的残余压应力(-590MPa、-620MPa)和较大的衍射半高宽(3.955°、4.17°),并且喷丸后的表面粗糙度增大不明显(Ra为0.889μm、1.625μm)。此外证实,表面各点的残余压应力、衍射半高宽差别不大即分布比较均匀。

作者:李克1,朱文龙2,宋逸思2,李传维2,刘珊1,廖瑜2,姜传海2

单位:1.中国航发南方工业有限公司;2.上海交通大学材料科学与工程学院

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

这外材料的锅炉管你们仁成钢管厂好不好做?

钢材的知识真的很博大精深,学习中......