Effect of Tundish Flux on Compositional Changes in Non-metallic Inclusionsin Stainless Steel Melts

中包覆盖剂对不锈钢夹杂成分变化的影响

在1773K温度下,调研了中间覆盖剂对Si镇静钢的304 (18%Cr-8%Ni)不锈钢中非金属夹杂物演变的影响。钢水与CaO-Al2O3-MgO覆盖剂的界面反应导致铝从液渣中析出到钢液中,从而造成中间包钢水中的氧含量下降。覆盖剂中的铝将钢中原有的Mn-硅酸盐夹杂物改性为富铝夹杂物。由于钢与CaO-Al2O3-MgO覆盖剂反应时,钢中的氧含量降低,形成氧化铝的过饱和程度过低,无法在钢中析出新的氧化铝颗粒。通过分析夹杂物的密度函数(PDF)结果,可以发现尖晶石型夹杂物的生长是由铝和镁在钢中的扩散引起的。另一方面,加入CaO-SiO2-MgO覆盖剂后,钢的成分和夹杂物的演变变化很小。此外,基于耐材-渣-金属-夹杂物(ReSMI)多相反应模型,对连铸中间包过程中钢液中夹杂物的演化进行了计算模拟。

关键词:中间包覆盖剂;非金属夹杂物;304不锈钢;过饱和度;密度函数(PDF);尖晶石;耐材-渣-金属-夹杂物(ReSMI)多相反应模型。

1. 介绍

已经认识到细小的非金属夹杂物(NMI)的形成在铁素体不锈钢的连铸过程中有利于形成等轴晶,充当了δ铁素体的异质形核点。[1-4]另一方面,众所周知,非金属夹杂物具有高熔点和高的强度,如氧化铝和MgAl2O4尖晶石,造成浸入式水口的堵塞,形成不锈钢表面缺陷。许多学者调查了不锈钢在不同炼钢过程中NMI的演变。[5 – 17]

由于中间包是连铸钢水前去除NMI的最后一个冶金反应器,因此有必要研究中间包中夹杂物的形成机理,以提高铸坯产品的清洁度。由于中间包覆盖剂在稳定浇注阶段覆盖钢水后,钢液在中间包中不会暴露在空气中,许多研究者关注覆盖剂与钢水之间的界面反应造成的钢水二次氧化。[18-20]据报道,Si镇静钢和CaO-Al2O3-MgO覆盖剂之间的热力学平衡提高了非金属夹杂物中的氧化铝含量。[21,22]但是,硅镇静的304 (18%Cr-8%Ni)不锈钢中间包覆盖剂/钢水之间的反应生成氧化铝和尖晶石夹杂的机理尚不完全清楚。

研究了钢中夹杂物粒子尺寸分布,以了解脱氧后非金属夹杂物的形核、长大和去除机制。[23~28] Zhang和Lee[23]表明,氧扩散和Ostwald熟化本质上决定了脱氧初期氧化铝粒子的生长,而随着成核后时间的延长,由布朗凝聚、湍流凝聚、Stokes凝聚和梯度凝聚引起的碰撞机制显著影响了粒子的生长。由于密度函数(PDF)排除了原始使用者的随意性,因此,在实验室实验和工厂炼钢过程中,夹杂物的PDF被用于进一步理解脱氧或二次氧化后钢液中NMI的生长机制。[24~28]

为了理解金属和覆盖剂之间的化学反应,人们广泛建立了各种动力学模型,包括初炼炉、二次精炼、连铸中间包和结晶器,特别是耐材-覆盖剂-金属-夹杂物(ReSMI)多相反应模型。该模型由有效平衡反应区(EERZ)模型[31,37,41]发展而来,适用于各种冶金过程,不仅可以预测金属和钢的成分变化,还可以预测钢中夹杂物随反应时间的演变,这个模型是有用的,因为它应用了金属相和渣相的有效反应体积,以及MgO从耐火材料到渣相的溶解。[39,40,43]近来,采用耐材-覆盖剂-金属-夹杂物ReSMI多相反应模型研究了连铸过程中钢水的二次氧化行为和中间包中NMI的演化。

在本研究中,结合基于耐材-覆盖剂-金属-夹杂物ReSMI多相反应模型的工业规模中间包过程的计算模拟,研究了具有钙硅酸盐和钙铝酸盐系中间包覆盖剂的304不锈钢中非金属夹杂物NMI的形成机理。

2. 实验程序

2.1. 实验过程

目前的实验中使用SiO2和Al2O3试剂,在1 273 K下,用CaCO3和MgCO3试剂煅烧10 小时,得到CaO和MgO。称量粉末并混合,得到表1所示的合成渣。混合物在1873 K的石墨坩埚中熔化1小时,然后在用水冷却的铜板上淬火。将磨碎的合成渣在箱式炉中加热至1273 K,以除去渣中的溶解碳。

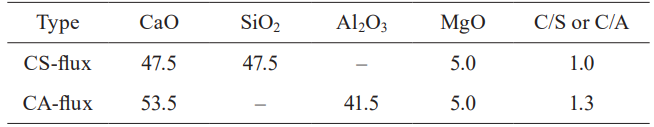

表1 本研究中使用的中间包覆盖剂的初始成分(wt%)

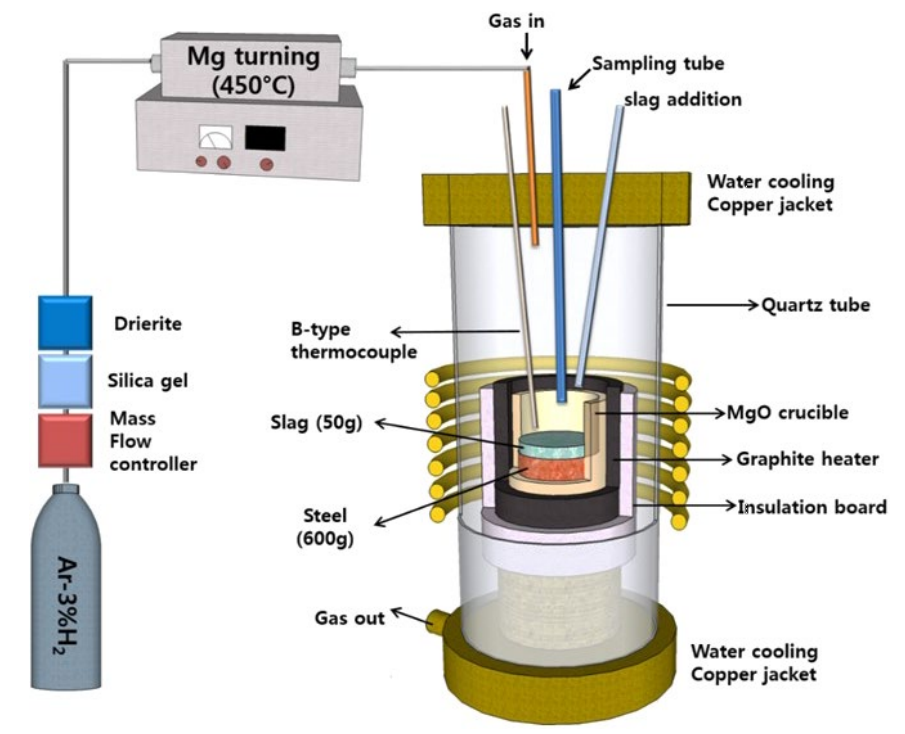

本实验装置的原理图如图1所示,在镁质坩埚(99.9%,外径x内径x高度=60 mm×50 mm ×120 mm中含有600 克 304不锈钢(18%Cr-8%Ni-1%Mn-0.4%Si),坩埚设置在石英反应室内的高频感应炉,用机械旋转泵将反应室抽真空后,向反应室注入Ar-3%H2气体混合物。然后,用B型热电偶和比例积分微分控制器将氧化镁坩埚中的不锈钢加热到1773K。

图1 实验装置示意图

添加合成渣之前在1 773 K温度下进行取样,使用石英取样器(外径OD 6mm,内径ID 4mm)。一旦金属取样通过石英管(外径14mm×内径12×高度500mm)取样后,马上添加 50 g合成渣在钢液上。加入合成渣后,用石英取样器分别在5、10、15和30分钟时间后获得金属试样,使用气体燃烧分析仪(TC-300, LECO Co.)测定钢试样中的总氧含量。使用电感耦合等离子体原子发射光谱(ICP-AES, ACROS II, Spectrs)分析了钢样品中的Si、Al、Mn、Ni和Cr的含量。

2.2. 自动特征分析(AFA)系统和电解萃取(EE)方法表征夹杂物

自动特征分析(AFA)技术已广泛应用于定量表征抛光钢试样中的夹杂物。对直径为φ4 mm的钢试样的截面进行抛光处理。利用场发射扫描电子显微镜(FE-SEM, JSM-6980LV, JEOL)和配备INCA Feature (Oxford Instruments)的能谱仪(EDS)对钢中夹杂物的组成和大小进行了测定。加速电压为20 kV,放大倍数为×500,像元尺寸为0.5 μm,检测到的夹杂物极限直径为1 μm。

用10%的AA(10%乙酰丙酮- 1%四甲基氯化铵-甲醇)溶液电解萃取法将夹杂物从钢基体中分离出来,[45~47] 500 mA电流作用3小时,含夹杂物的溶液通过孔径为0.1 um的聚碳酸酯膜滤膜过滤器过滤。然后,在室温下,在15 kV的工作电压下,使用FE-SEM(MIRA 3, TESCAN)和EDS观察到滤膜上的夹杂物。

2.3. 夹杂物总群密度函数(PDF)

从自动特征分析AFA技术获得的夹杂物数据在体视学分析中是有限的,因为数据是从二维(2D)剖面获得的。许多研究人员采用了总群密度函数(PDF)来研究钢试样中夹杂物的尺寸分布,因为PDF消除了用户造成的任何随意性。[23~28]长度为−4的PDF的单位定义如下:

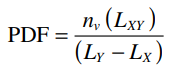

(1)

(1)

式中,nv(LXY)为每个给定大小的试样体积中夹杂物出现的频率,(LY−LX)为高倍试样宽度。CSD修整程序版本1.5,将2D数据转化为3D数据,将AFA纳入数据转化为PDF大小分布。每个夹杂物的面积、长度和宽度的原始数据输入到程序里,根据夹杂物颗粒的短尺寸、中间尺寸、长尺寸和圆度来估计整体形状。该程序根据输入数据计算PDF大小分布。

3. 结果与讨论

3.1. 304不锈钢钢水成分变化

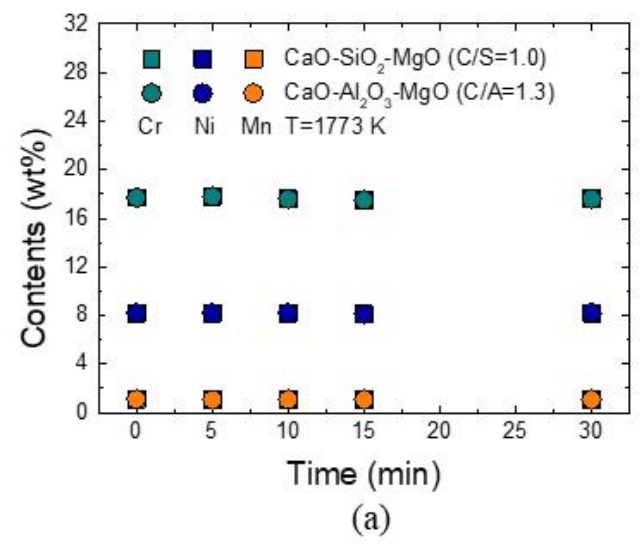

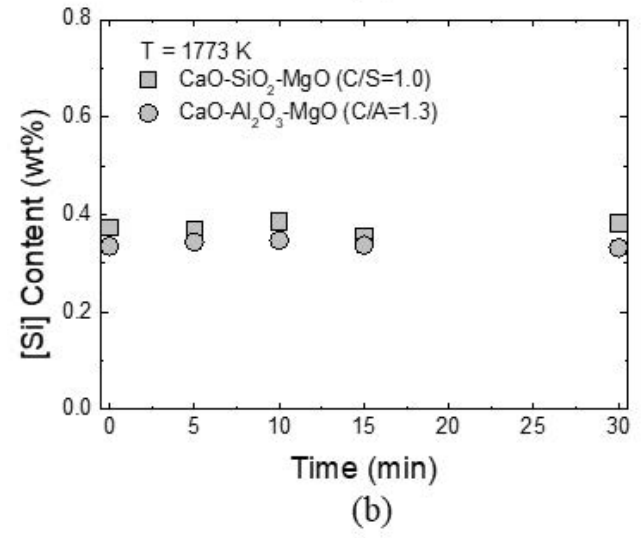

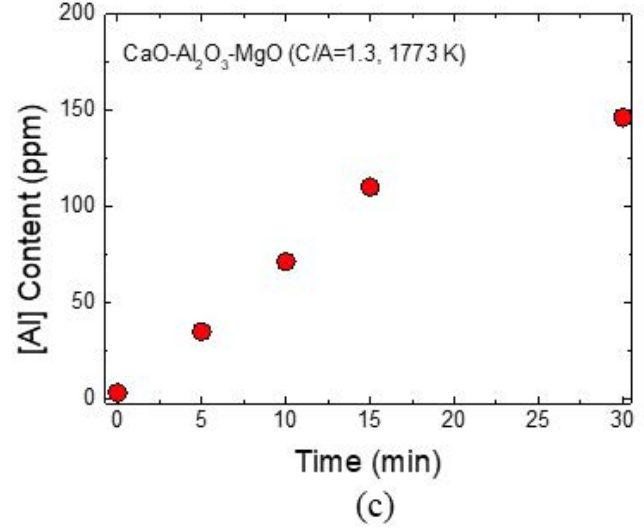

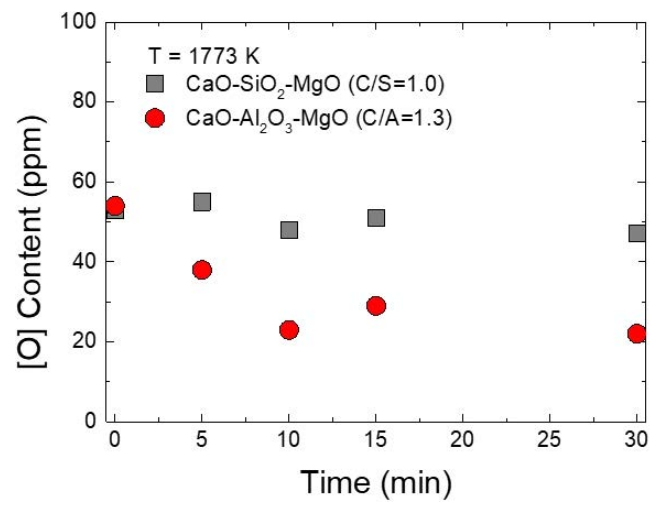

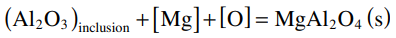

如图2所示,不锈钢钢水成分随CaO-SiO2-MgO和CaO-Al2O3-MgO覆盖剂反应时间的变化,钢中铬、镍、锰、硅的含量随反应时间的变化可忽略不计。另外,在钢水中加入CaO-Al2O3-MgO覆盖剂后,钢中的铝含量不断增加,达到150 ppm左右。铝的析出是由于钢水中溶解的硅在1773 K时使CaO-Al2O3-MgO渣中的Al2O3钢水发生化学反应而发生的:

图2 (a) [Cr], [Ni], [Mn]的成分变化;(b) (Si)和(C)和 CaO-SiO2-MgO和CaO-Al2O3-MgO覆盖剂在钢中的[Al]随反应时间的变化规律

(2)

(2)

Roy团队[34]提出了实验和模拟结果,在铝脱氧钢((Al) =0.03 ~ 0.05 wt %)覆盖剂吸收钢中的Al,基于钢中的硅(0.8 - 1.9 wt %)和渣中(CaO-Al2O3-MgO)的氧化铝(渣中的C / A = 1.0 - 1.4,SiO2= 5.3 ~ 10.1 wt %,MgO= 6.8 ~ 11.1 wt %)化学反应,导致覆盖剂中SiO2含量增加。硅镇静不锈钢熔钢水中的铝含量在几个ppm以下,本研究中,由于在加入覆盖剂,铝可以通过与CaO-Al2O3-MgO覆盖剂的化学反应转移出来进入钢中。

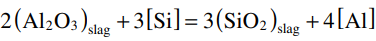

钢液中总氧含量如图3所示,在加入CaO-SiO2-MgO和CaO-Al2O3-MgO覆盖剂之前,Si镇静不锈钢的初始氧含量为50 ppm左右。加入CaO-SiO2-MgO覆盖剂后,钢中氧的初始含量基本保持不变。另一方面,加入CaO-Al2O3-MgO覆盖剂后,钢中的氧含量在10分钟时持续下降到20ppm左右,直到30分钟时基本保持不变。

图3 CaO-SiO2-MgO覆盖剂和CaO-Al2O3-MgO覆盖剂对钢中T.[O]的组成随反应时间的变化

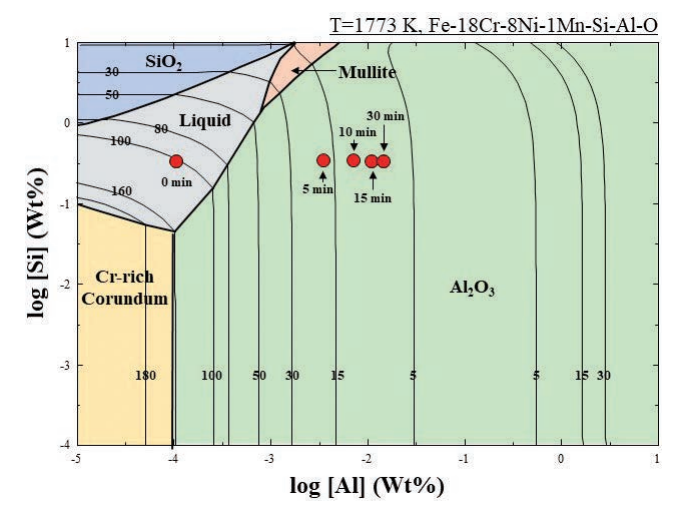

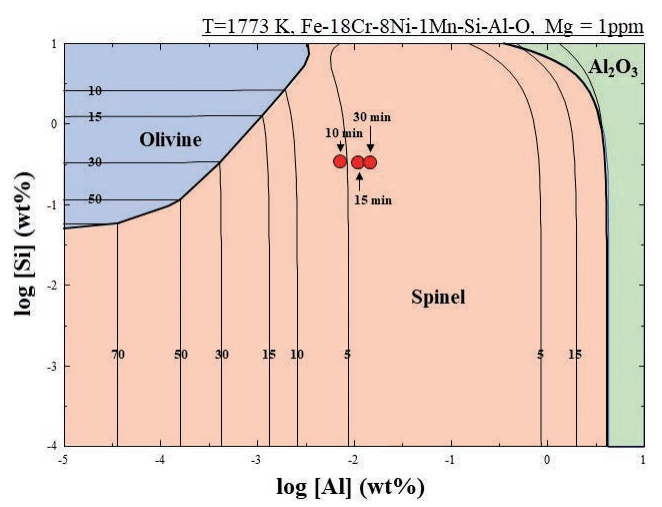

利用FactSageTM7.3结合FToxid和FTmisc数据库计算得到的稳定性图,如图4所示。稳定图的实线表示钢水中计算出的可溶性氧。由于CaO-SiO2-MgO覆盖剂的添加对钢的成分影响较小,因此图4中没有显示CaO-SiO2-MgO覆盖剂添加的数据。假设加入CaO-Al2O3-MgO覆盖剂前钢中铝的含量在1 - 2ppm左右,则计算出钢中的可溶性氧为80 -100ppm,随着反应时间的延长,钢中铝的含量不断增加,可溶性氧的含量不断降低到几个ppm。

图4 1773 K时Fe-18%Cr-8%Ni-1%Mn-Si-Al-O钢中的稳定性优势图(由FactSageTM7.3计算)

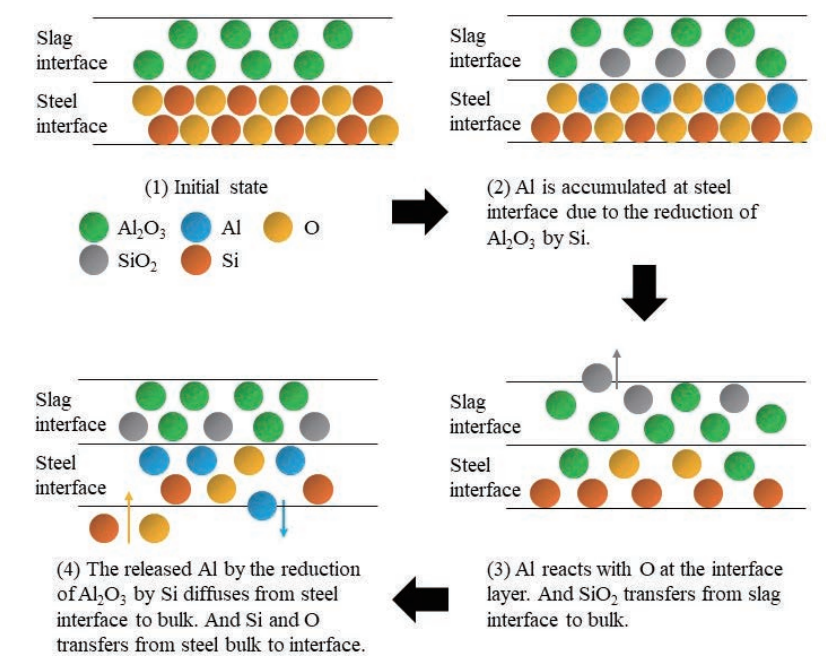

Tanaka团队[48,49]研究了铝镇静钢与CaO-SiO2-Al2O3(-CaF2)渣之间动态界面反应的机理:1)界面处的硅分解和氧吸附;2)界面处的硅扩散到中间包钢水中,氧残留在界面层中;3)界面处的氧解吸到钢水中,氧与界面处的铝反应形成氧化铝;4)氧化硅从覆盖剂进入到界面,与氧和铝进行反应;5)由于在界面上形成的氧化铝积累,氧化硅大块堵塞物形成,由于氧的解析和氧和铝的反应,界面上的自由氧减少。

本研究中的动态界面现象与Tanaka等人的结果相反,CaO-Al2O3-MgO覆盖剂添加到硅镇静不锈钢钢水中,铝会累积在钢的亚界面层,这是因为钢中的硅造成渣中的亚界面中的氧化铝降低,如公式(2)所示。在界面层释放的铝与氧反应,导致降低了界面层的氧含量。铝的解析从界面向钢水与氧从钢水向界面的转移同时发生。因此,加入CaO-Al2O3-MgO覆盖剂后,钢中氧含量随反应时间的增加而降低。根据Tanaka等人的概念,渣-金属界面动态行为的相关机理如图5所示。[48,49]

图5 化学反应作用下渣-金属界面动力学行为的微观机理((1)开始阶段,彩色圆对应不同元素和物质;(2)由于Si的作用,AI2O3还原,Al在钢水界面上积累;(3)AL和O在界面层上反应,SiO2从渣界面进入渣中;(4)从钢中Si扩散进入渣中还原AL2O3而释放O)

值得注意的是,随着反应时间的延长,铝含量不断增加,而在10分钟后,氧含量几乎不变。由于在渣中增加了铝含量,钢水中形成氧化铝夹杂的驱动力加大(见图4),氧在10min后的行为与非金属夹杂物的形成密切相关。

3.2. 渣-钢反应中的非金属夹杂物的演化

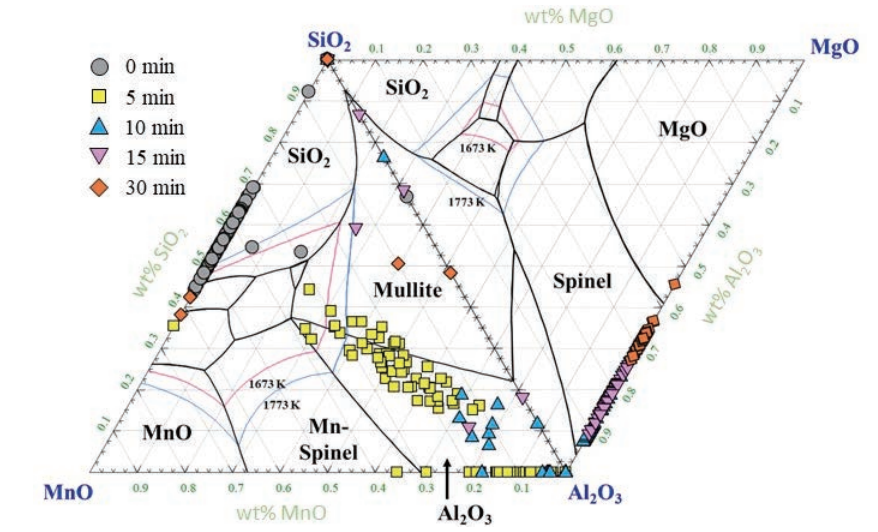

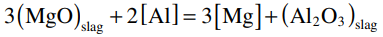

与CaO-Al2O3-MgO覆盖剂反应的非金属夹杂物成分随反应时间的变化如图6所示,由于与CaO-SiO2-MgO覆盖剂反应的夹杂物成分与初始成分相比变化不大,因此图6中没有说明CaO-SiO2-MgO覆盖剂的情况。在加入CaO-Al2O3-MgO覆盖剂前,MnO-SiO2-Al2O3三元相图中,夹杂物成分主要位于液相和富SiO2的Mn -硅酸盐区。随着反应时间的延长,随着铝含量的增加,氧化铝夹杂物在钢中自发析出(图4),10 分钟时,夹杂物成分从相图上的MnO-SiO2二元区向富氧化铝区移动。10 分钟后,随着反应时间的延长,夹杂物中MgO的含量不断增加,因此,钢中以尖晶石夹杂物为主。在铝镇静钢中,尖晶石夹杂物的形成已被证实。氧化铝夹杂物与渣相镁的反应如下:[10,20,44]

图6 随着反应时间的延长,CaO-Al2O3-MgO覆盖剂与钢中非金属夹杂物的成分发生变化

(3)

(3)

(4)

(4)

在1773 K时,Fe-18%Cr-8%Ni-1%Mn-Si-Al-O体系的稳定性图如图7所示,与图4相比,10、15和30 分钟处的尖晶石相区域氧溶解度值较低,说明即使是1ppm的渣相镁夹杂也能促进钢液中尖晶石夹杂的形成。

图7 1773 K时Fe-18%Cr-8%Ni-1%Mn-Si-Al-O (1 ppm Mg)体系的稳定性优势图(由FactSageTM7.3计算)

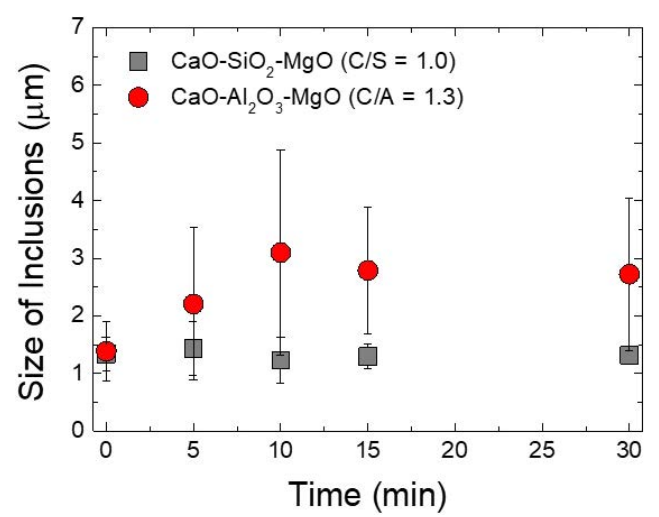

图8显示了与CaO-SiO2-MgO (C/S = 1.0)和CaO-Al2O3-MgO (C/A = 1.3)覆盖剂反应的钢中夹杂物的平均尺寸随反应时间的变化规律。添加CaO-SiO2-MgO覆盖剂后,MnO-SiO2夹杂物的平均尺寸(1.5 μm以下)随反应时间的变化很小,这是因为该覆盖剂对MnO-SiO2夹杂物生长的驱动力很小。当CaO-Al2O3-MgO覆盖剂加入钢中,随着反应时间的延长,夹杂物的平均尺寸从1.5 μm增大到3 μm左右。

图8 随着反应时间的延长,钢中非金属夹杂物的平均尺寸与CaO-SiO2-MgO和CaO-Al2O3-MgO覆盖剂发生反应

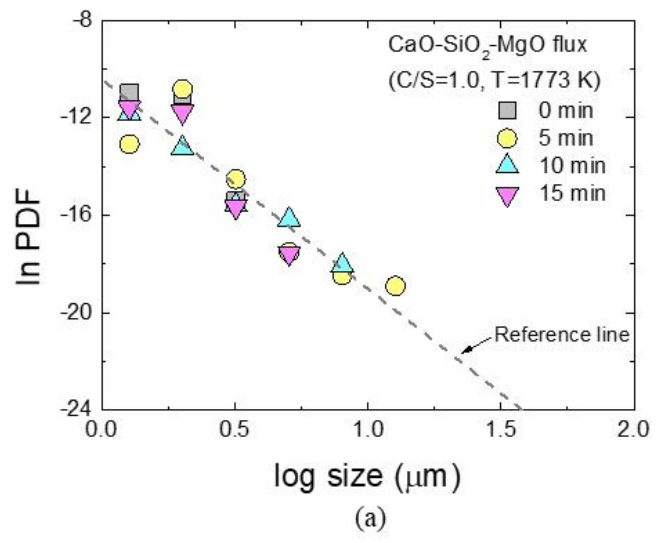

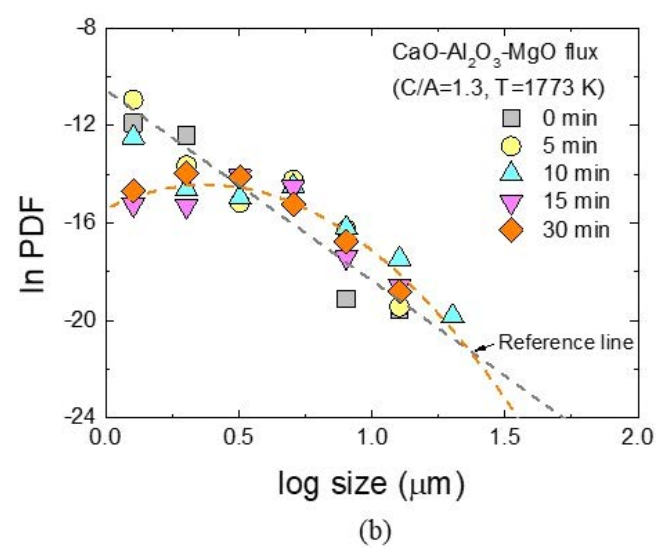

在图9中,计算出的夹杂物密度函数PDF在不同覆盖剂组成和反应时间以对数关系绘制在每个夹杂物尺寸上,与反应时间无关,使用CaO-SiO2-MgO覆盖剂的夹杂物密度函数PDF呈线性下降趋势,呈现分形分布(尽管存在一定的散射)。使用 CaO-Al2O3-MgO覆盖剂的密度函数PDF在0和10分钟与使用CaO-SiO2-MgO覆盖剂夹杂物的PDF也有类似的趋势,但随后反应时间超过10分钟夹杂物的PDF显示了对数正态分布。炼钢过程中铝脱氧钢脱氧或二次氧化,因为溶质的扩散和夹杂物的粗化,夹杂物的长大具有对数正态形状。[25~27]夹杂物的密度函数分形分布表明,夹杂物的生长是由稳态解体以及溶质和夹杂物的聚合处于平衡后而确定,10分钟后PDF的对数正态分布表明,铝和镁的析出对钢中夹杂物的生长有影响。

图9 随着反应时间的延长,钢中非金属夹杂物的密度函数(PDF)与(a) CaO-SiO2-MgO和(b) CaO-Al2O3-MgO覆盖剂发生反应

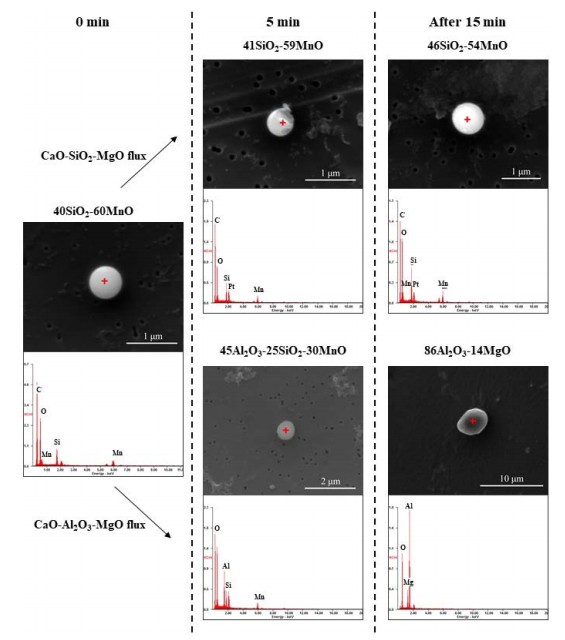

试样电解萃取后,在不同反应时间下,CaO-SiO2-MgO和CaO-Al2O3-MgO覆盖剂与夹杂物反应后的形貌如图10所示。EDS数据中C和Pt的峰值来源于聚碳酸酯膜和Pt涂层。在覆盖剂加入钢中之前,观察到球状的MnO-SiO2夹杂。当CaO-SiO2-MgO覆盖剂加入到钢液中,MnO-SiO2夹杂物的组成和形态均不随反应时间发生明显变化。MnO-SiO2主要位于液态(或SiO2饱和)区域(图4和图6),因此MnO-SiO2夹杂物在钢水中保持球形形态,降低了其表面能。当CaO-Al2O3-MgO覆盖剂加入到钢水中,在5分钟后观察到球状的MnO -SiO2 - Al2O3夹杂物,这是由于铝通过公式(2)从渣中转移出来,导致MnO -SiO2夹杂物中MnO和SiO2的还原,如公式(5)和公式(6)所示。

图10 电解萃取后,观察了钢中非金属夹杂物与CaO-SiO2-MgO和CaO-Al2O3-MgO覆盖剂的反应形态

(5)

(5)

(6)

(6)

最后,在15分钟后观察到多面体尖晶石夹杂,见公式(3)和(4)。,

氧化铝夹杂物的形成强烈依赖于氧化铝的过饱和程度,即SAl2O3,其定义如下:[50]

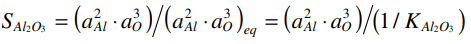

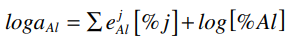

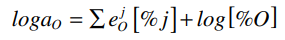

(7)

(7)

(8)

(8)

(9)

(9)

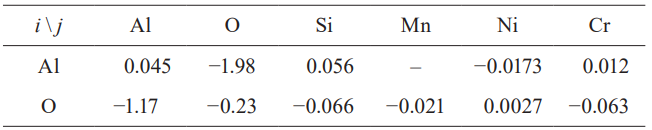

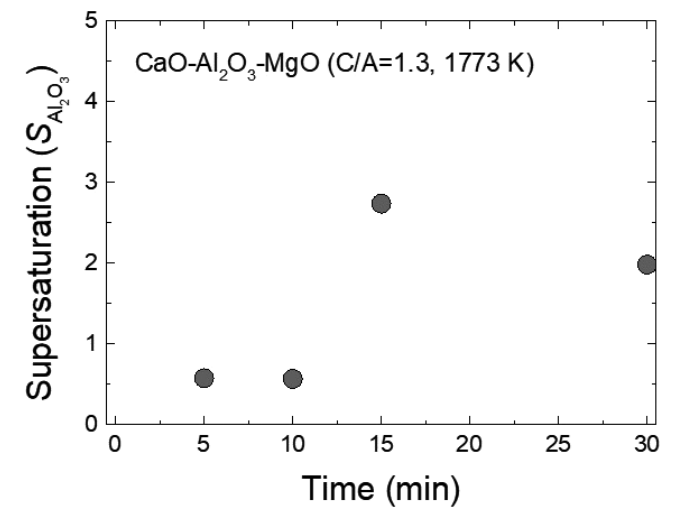

式中,aAl,aO,eij为铝的活度、氧的活度和相互作用系数(i = Al和O;j = Al, O, Si, Mn, Ni和Cr),分别为1 wt%的标准状态。计算所用的相互作用系数如表2所示,[51~53] 计算过饱和度如图11所示。随着铝含量随反应时间的增加,钢中计算出的SAl23O在10分钟后略有增加。Suito和Ohta[54]报道了氧化铝沉淀的每摩尔氧的过饱和度(SO)的临界值试样结果约为15,理论计算的结果为529。在本研究中,由于覆盖剂和金属之间的界面反应消耗了可溶性氧,计算出的SAl23O太低,无法在钢中形成新的氧化铝粒子,即使铝含量随着反应时间的增加而增加。

表2 在本研究中交互系数eij [51~53]

图11 随着反应时间的延长,钢中析出的氧化铝夹杂物与CaO-Al2O3-MgO覆盖剂发生过饱和反应

Dekkers等人[55]证明了非金属夹杂物的形貌是由相对生长速率、表面相对能或表面杂质的存在决定的。过度饱和的程度是一个重要因素来理解夹杂物的形貌,因为过度饱和的程度正比于增长速率。[55,56]过饱和度的增加引起的夹杂物形貌的变化,从多面体结构由不同的机理变化为树枝状形态和球状。[55,56] 因此,由于钢在15分钟后过饱和度较低,所以观察到夹杂物的多面体形态(图10)。

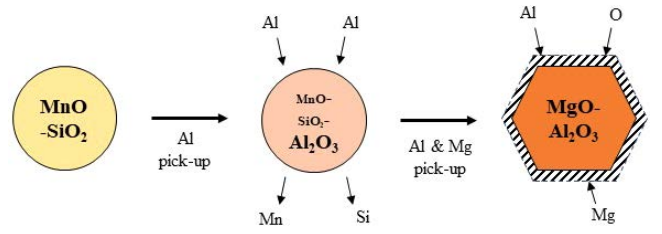

如图12所示,将CaO-Al2O3-MgO覆盖剂添加到Si -镇静不锈钢钢水中,尖晶石夹杂物形成机理示意图。因为铝从渣中转移出来,降低了已有的MnO - SiO2夹杂物中的MnO和SiO2,如公式(5)公式(6)所示,形成富铝夹杂物。随着钢中铝含量的增加,镁也从渣中转移出来。镁通过公式(4)将富铝夹杂物转化为尖晶石型夹杂物。最后,铝、镁、氧的扩散使尖晶石型夹杂物生长,形成多面体形态。

图12 钢中非金属夹杂物与CaO-Al2O3-MgO覆盖剂反应的演化机理示意图

综上所述,CaO-Al2O3基覆盖剂使铝和镁的析出进入钢中,使初始的MnO-SiO2型夹杂物转变为铝型和尖晶石型夹杂物,而CaO-SiO2基覆盖剂剂维持了初始的硅酸盐夹杂物。因此,在生产高洁净度Si镇静不锈钢时,建议使用CaO-SiO2基覆盖剂,以抑制中间包有害夹杂物的形成。

3.3. 连铸中间包304不锈钢钢水中夹杂物的演化预测

从钢包钢水倒入中间包,钢水结晶器中结晶凝固前,在中间包流场中流动了几分钟时间,钢水与中间包覆盖剂反应,导致二次氧化的氧化铝夹杂的形成。[20,44]在目前的研究中,用来预测计算模拟夹杂物在中间包钢水中的演变是基于耐材-渣-金属-夹杂物ReSMI多相反应模型进行的,ReSMI多相反应模型已成功应用于FactSageTM (版本37~ 44)的动力学计算(版本为7.3),利用FTmisc和FToxid数据库进行宏观仿真。

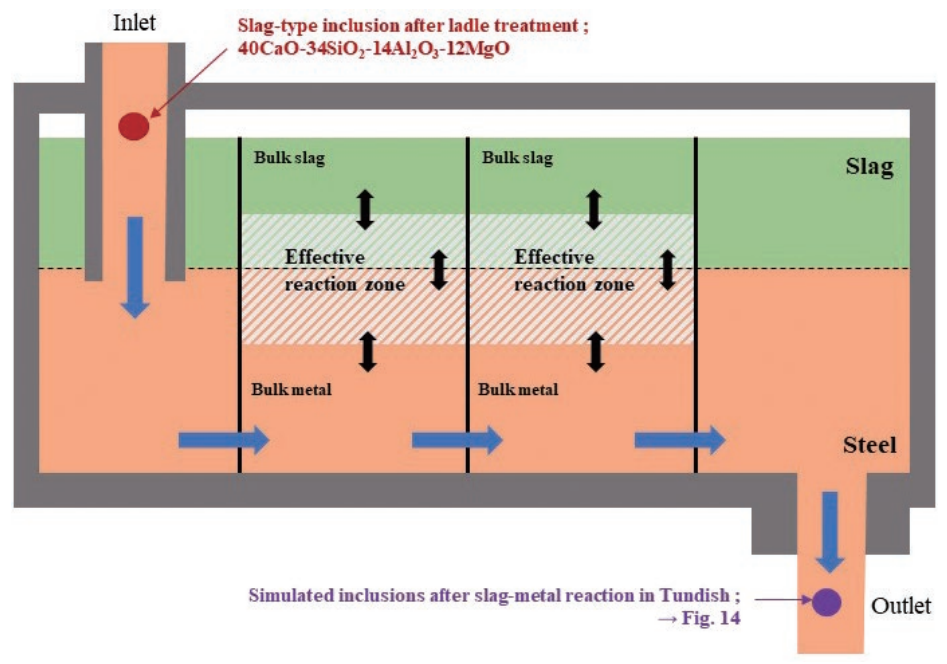

为了简化模型和计算,模拟采用以下假设:1)钢液与渣在中间包稳态反应,没有外部干预,2)钢水和渣的尺寸在计算单位时间内是不变的,3)单位时间内钢液移动到下一步时,反应后单位时间内渣仍保留,4)中间包模拟时钢与钢、渣与渣的混合可以忽略不计(图13)。

图13 连铸过程中中间包内反应的示意图(在中间包内模拟渣-钢反应后的夹杂物:→图14)

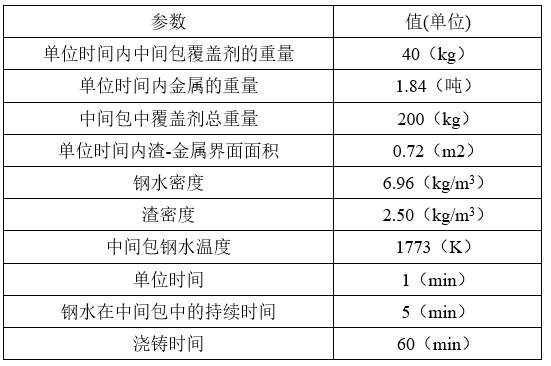

据报道,在CSAM体系中,在钢包精炼阶段后,在钢水中通常含有平均含量为40 wt% CaO、34 wt% SiO2、14 wt% Al2O3和12 wt% MgO的外生渣类夹杂物。[9,17]假设中间包的初始钢水中含有50ppm的CSAM夹杂物,对单位时间内的每次钢液在中间包内的整个时间进行模拟,输出模拟结果,这些数据与中间包出口的钢数据相对应。本模拟的详细条件如表3所示。

表3 预测连铸中间包中夹杂物演化的模拟条件

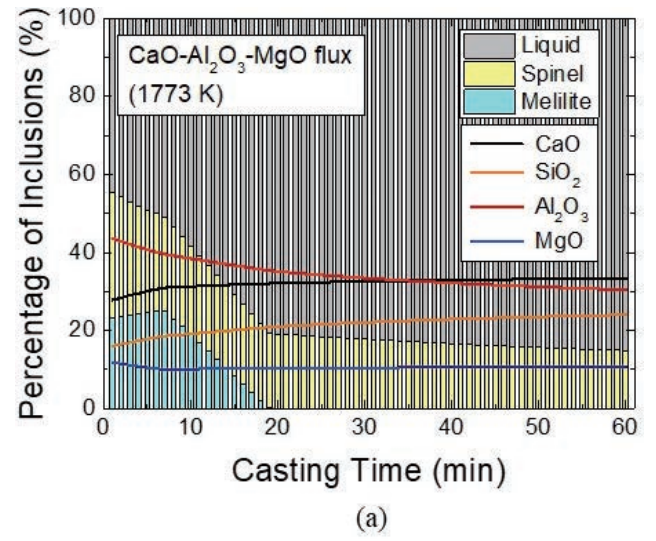

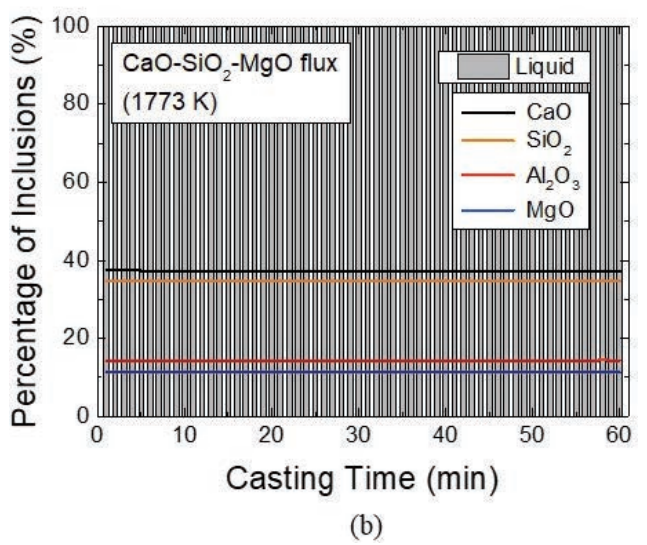

使用不同的覆盖剂,预报中间包中304不锈钢液中夹杂物演化的浇铸时间函数计算结果如图14所示,尖晶石和黄长石基的夹杂物在钢水中形成,在开始浇铸时期,由于中间包钢-渣界面的反应,参考原始渣类CSAM分析夹杂体系中的氧化铝,在全部夹杂物中氧化铝含量也会从14 wt %开始增加到43%。随着浇铸时间的延长,尖晶石、黄长石和氧化铝夹杂物的含量比例不断降低。这是因为CaO-Al2O3-MgO覆盖剂在不增加输入的情况下,随着渣/金属反应的进行,覆盖剂中的Al2O3含量不断降低,并且随着浇铸的进行,与覆盖剂反应的钢水在中间包中不断更新。另一方面,使用CaO-SiO2-MgO覆盖剂在中间包中模拟铸造过程中,304不锈钢液中夹杂物保持其初始成分(图14(b)实线)。

图14 模拟钢与中间包(a) CaO-Al2O3-MgO和(b) CaO-SiO2-MgO覆盖剂反应过程中非金属夹杂物随浇注时间的变化规律

由于在实际连铸过程中,中间包覆盖剂是连续(或开关方式)加入到钢水中的,模拟结果表明,CaO- Al2O3基覆盖剂的加入,在钢到达结晶器之前在中间包中形成氧化铝和/或尖晶石型夹杂物。因此,在生产高洁净度Si镇静不锈钢时,建议使用CaO-SiO2基覆盖剂来抑制中间包有害夹杂物的形成。

4. 结论

采用高温实验方法,研究了CaO-Al2O3-MgO和CaO-SiO2-MgO覆盖剂对连铸中间包中Si -镇静304不锈钢钢水中非金属夹杂物演化机理的影响。此外,基于耐材-渣-金属-夹杂物ReSMI多相反应模型进行了计算模拟,预测了连铸过程中中间包中非金属夹杂物的演化。本研究结果可归纳如下:

(1)在硅镇静304不锈钢中加入CaO-Al2O3-MgO覆盖剂后,钢中的铝含量随着反应时间的延长而不断增加,这是因为钢中的硅还原覆盖剂中的Al2O3,钢与CaO-Al2O3-MgO覆盖剂在钢/渣界面发生化学反应,导致铝的累积,降低了界面处的可溶性氧含量,从而使钢中氧含量随反应时间的延长而降低。另一方面,当CaO-SiO2-MgO熔剂加入到Si-镇静的304不锈钢钢水中时,钢中的元素含量变化很小。

(2) 从钢水和CaO-Al2O3-MgO覆盖剂界面反应得到的铝修改了前期存在的MnO-SiO2夹杂物,通过还原MnO和SiO2使其成为富铝的夹杂物。虽然铝含量不断增加, 很难在钢中沉淀析出新生粒子,由于钢水和CaO-Al2O3-MgO覆盖剂界面反应降低了氧含量,降低了钢中氧化铝的过饱和析出。尖晶石型夹杂物的多面体形态是由铝、镁和氧的扩散决定的,因为夹杂物的生长速度相对较慢。在CaO-SiO2-MgO覆盖剂的作用下,Si-镇静的304不锈钢中夹杂物的组成和形态变化很小。

(3)计算模拟中值得注意的是,CaO-Al2O3基覆盖剂在连铸过程的初始阶段,将Mn硅酸盐夹杂物显著地改变为尖晶石型和黄长石型夹杂物。而CaO-SiO2基覆盖剂对Si镇静的304不锈钢中夹杂物的改性影响较小。

致谢

这项工作得到了韩国产业技术评价研究所(KEIT,批准号20009956)的部分支持,该研究所由韩国产业通商资源部资助。

参考文献

1)J. H. Park: Calphad, 35(2011), 455.

2)J. S. Park, C. Lee and J.H. Park: Metall. Mater. Trans. B, 43 (2012), 1550.

3)M. H. Lee and J. H. Park:Metall. Mater. Trans. B, 49 (2018), 877.

4)M. H. Lee, R. Kim and J.H. Park: Sci. Rep., 9 (2019), 6369.

5)J. W. Kim, S. K. Kim, D.S. Kim, Y. D. Lee and P. K. Yang: ISIJ Int., 36 (1996), S140.

6)C. Mapelli and P. Nolli:ISIJ Int., 43 (2003), 1191.

7)J. H. Park and D. S. Kim:Metall. Mater. Trans. B, 36 (2005), 495.

8)J. H. Park, D. S. Kim andS. B. Lee: Metall. Mater. Trans. B, 36 (2005), 67.

9)J. H. Park: Mater. Sci.Eng. A, 472 (2008), 43.

10)J. H. Park and H.Todoroki: ISIJ Int., 50 (2010), 1333.

11)Y. Bi, A. V. Karasev andP. G. Jönsson: ISIJ Int., 53 (2013), 2099.

12)P. Yan, S. Huang, L.Pandelaers, J. Van Dyck, M. Guo and B. Blanpain: Metall. Mater. Trans. B, 44(2013), 1105.

13)S. Li, L. Zhang, Y. Ren,W. Fang, W. Yang, S. Shao, J. Yang and W. Mao: ISIJ Int., 56 (2016), 584.

14)D. Kruger and A.Garbers-Craig: Metall. Mater. Trans. B, 48 (2017), 1514.

15)J. Li, G. Cheng, Q.Ruan, J. Pan and X. Chen: Metall. Mater. Trans. B, 49 (2018), 2357.

16)H. Du, A. Karasev, O.Sundqvist and P. G. Jönsson: Metals, 9 (2019), 74.

17)W. Y. Kim, K. S. Kim andS. Y. Kim: Metall. Mater. Trans. B, 52 (2021), 652.

18)H. Sun and K. Mori: ISIJInt., 36 (1996), S34.

19)D. C. Park, I. H. Jung,P. C. H. Rhee and H. G. Lee: ISIJ Int., 44 (2004), 1669.

20)T. S. Kim, Y. Chung, L.Holappa and J. H. Park: Metall. Mater. Trans. B, 48 (2017), 1736.

21)T. Nishi and K. Shinme:Tetsu-to-Hagané, 84 (1998), 97 (in Japanese).

22)J. S. Park and J. H.Park: Metall. Mater. Trans. B, 45 (2014), 953.

23)J. Zhang and H. G. Lee:ISIJ Int., 44 (2004), 1629.

24)M. A. Van Ende, M. Guo,E. Zinngrebe, R. Dekkers, J. Proost, B. Blanpain and P. Wollants: IronmakingSteelmaking, 36 (2009), 201.

25)E. Zinngrebe, C. VanHoek, H. Visser, A. Westendorp and I. H. Jung: ISIJ Int., 52 (2012), 52.

26)M. A. Van Ende, M. Guo,E. Zinngrebe, B. Blanpain and I. H. Jung: ISIJ Int., 53 (2013), 1974.

27)M. D. Seo, J. W. Cho, K.C. Kim and S. H. Kim: ISIJ Int., 54 (2014), 475.

28)S. P. T. Piva and P. C.Pistorius: Metall. Mater. Trans. B, 52 (2021), 6.

29)Y. S. Hsieh, Y.Watanabe, S. Asai and I. Muchi: Tetsu-to-Hagané, 69 (1983), 596 (in Japanese).

30)R. Ding, B. Blanpain, P.T. Jones and P. Wollants: Metall. Mater. Trans. B, 31 (2000), 197.

31)M. A. van Ende, Y. M.Kim, M. K. Cho, J. Choi and I. H. Jung: Metall. Mater. Trans. B, 42 (2011),477.

32)A. Harada, N. Maruoka,H. Shibata and S. Kitamura: ISIJ Int., 53 (2013), 2110.

33)A. Harada, N. Maruoka,H. Shibata and S. Kitamura: ISIJ Int., 53 (2013), 2118.

34)D. Roy, P. C. Pistoriusand R. J. Fruehan: Metall. Mater. Trans. B, 44 (2013), 1095.

35)D. Roy, P. C. Pistoriusand R. J. Fruehan: Metall. Mater. Trans. B, 44 (2013), 1086.

36)A. Harada, N. Maruoka,H. Shibata, M. Zeze, N. Asahara, F. Huang and S. Kitamura: ISIJ Int., 54(2014), 2569.

37)M. A. Van Ende and I. H.Jung: ISIJ Int., 54 (2014), 489.

38)Y. Ren, L. Zhang, H.Ling, Y. Wang, D. Pan, Q. Ren and X. Wang: Metall. Mater. Trans. B, 48 (2017),1433.

39)J. H. Shin, Y. Chung andJ. H. Park: Metall. Mater. Trans. B, 48 (2017), 46.

40)J. H. Shin and J. H.Park: Metall. Mater. Trans. B, 48 (2017), 2820.

41)M. A. Van Ende and I. H.Jung: Metall. Mater. Trans. B, 48 (2017), 28.

42)M. S. Kim and Y. B.Kang: Calphad, 61 (2018), 105.

43)J. H. Shin and J. H.Park: ISIJ Int., 58 (2018), 88.

44)T. S. Kim, L. Holappaand J. H. Park: Ironmaking Steelmaking, 47 (2020), 84.

45)J. S. Park and J. H.Park: Steel Res. Int., 85 (2014), 1303.

46)S. K. Kwon, Y. M. Kongand J. H. Park: Met. Mater. Int., 20 (2014), 959.

47)N. Choi, K. R. Lim, Y.S. Na, U. Glatzel and J. H. Park: J. Alloy. Compd., 763 (2018), 546.

48)T. Tanaka, H. Goto, M.Nakamoto, M. Suzuki, M. Hanao, M. Zeze, H. Yamamura and T. Yoshikawa: ISIJInt., 56 (2016), 944.

49)P. Ni, T. Tanaka, M.Suzuki, M. Nakamoto and P. G. Jönsson: ISIJ Int., 59 (2019), 737.

50)G. Li and H. Suito: ISIJInt., 37 (1997), 762.

51)The Japan Society forthe Promotion of Science, The 19th Committee on Steelmaking: Steelmaking DataSourcebook, Revised ed., Gordon and Breach Science, New York, (1988), 95.

52)M. Kishi, R. Inoue andH. Suito: ISIJ Int., 34 (1994), 859.

53)G. Li, R. Inoue and H.Suito: Steel Res., 67 (1996), 528.

54)H. Suito and H. Ohta:ISIJ Int., 46 (2006), 33.

55)R. Dekkers, B. Blanpainand P. Wollants: Metall. Mater. Trans. B, 34 (2003), 161.

56)I. Sunagawa: Morphologyof Crystals, Terra Scientific Publishing Company, Tokyo, (1987), 509.

作者

Tae Sung KIM:Department of Materials Science and Chemical Engineering, HanyangUniversity, Ansan, 15588 Korea.

Sang-Beom LEE:Steelmaking Research Group, Technical Research Laboratory, POSCO, Pohang,37859 Korea.

Joo Hyun PARK*:Department of Materials Science and Chemical Engineering, HanyangUniversity, Ansan, 15588 Korea.

*通讯作者:E-mail: basicity@hanyang.ac.kr

唐杰民2022年元月中旬在安徽黄山屯溪翻译自日本<ISIJ International>2021年12期。水平有限,翻译不准不妥之处请各位看官给于指正。

- 随机文章

- 热门文章

- 热评文章

欢迎你第一次访问网站!

欢迎你第一次访问网站!

旺旺咨询

旺旺咨询

这外材料的锅炉管你们仁成钢管厂好不好做?

钢材的知识真的很博大精深,学习中......